木竹加工气力除尘系统管道沉积物清除机器人的设计

2023-12-07李绍成周曦禾李伟光周捍东

马 康, 李绍成, 周曦禾, 李伟光, 周捍东*

(1.南京林业大学材料科学与工程学院,江苏 南京 210037;2.中国林业科学研究院木材工业研究所,北京 100091)

除尘系统已被广泛地应用在各类木竹制品生产企业,在保护室内人机与室外大气环境发挥着不可替代的作用。然而,在实际应用中,除尘系统常因产品生产工艺与机床开启数量的变化,以及由此带来除尘系统工况的变化,造成除尘系统主管道的气流速度降低,从而导致木质碎料在水平主管内沉积,甚至将管道堵塞。采用人工疏通清理,费工费时,且清理不当会诱发粉尘爆炸[1,2];利用除尘系统空载时主管内自身的高速气流可清除沉积的碎料,以及其中夹带的金属杂物,但金属杂物与管道壁面碰撞可能产生也足以诱发粉尘爆炸的火花[2]。2005-2015年木质粉尘爆炸占全国粉尘爆炸事故总数的19.4%[3],位于工贸行业第二位;对2005-2020年期间发生的67起粉尘爆炸事故的点火源分析表明,有57.2%的事故发生在电气设备和打磨设备,42.8%木粉爆炸引发原因是不明火花[1]。诱发木粉尘爆炸的点火源诸多,据笔者调查与分析,各类产生粉尘的加工设备均采用气力输送与除尘装置,混杂在切屑碎料中磁性金属杂物(如螺钉、螺母、铁钉)进入除尘装置,与风机、管道碰撞产生的火花是引起粉尘爆炸的诱因之一[2]。

针对木材加工除尘系统存在的上述问题,本文作者提出了一种具有清堵与除铁功能、自适应变径的管道机器人,采用SolidWorks设计了其机械结构与模型,研发了基于Wi-Fi通信的上下位机协同作用的控制系统。

1 功能设计

对于设计无缺陷的除尘系统而言,物料在水平主管道内沉积的原因是其实际气流量低于理论上允许的速度下限。造成气流量降低的因素诸多,如部分支管阀门的关闭、风机失速、除尘器阻力过大等。这些因素发生变化具有不确定性,碎料在管道内发生沉积的时段与频率和沉积量也是不可预测的。为避免管道堵塞的发生,采用自动机械装置,根据日常掌握的物料沉降状况,定期或不定期地对除尘主管道进行疏通以清除沉积碎料并剔除其中夹杂的磁性金属,这是一种安全、有效、便利的防爆措施。

本文设计的管道机器人工作原理为:清理管道时,除尘系统保持运行,关闭与机床连接的各吸尘分支管阀门,机器人顺着气流流动方向、沿着管道长度方向运动,拨料轮的铲斗在管道的下部将沉积的碎料铲起。装有碎料的铲斗运行至管道截面中上部的过程中,铲斗内的碎料在其重力作用下自由下落,在气流作用下,细小的颗粒以悬浮状态重随气流向前运动,粗大的颗粒则像移动沙丘一样在管道截面的下部被清除。同时,拨料轮的轮辐安装的圆环状永久磁铁在拨料轮前形成磁场,下落碎料中的磁性金属杂物被吸附于环形磁铁表面,从而达到清除沉积碎料和剔除磁性杂质的目的。

该管道机器人的总体结构示意图如图1所示。鉴于物料沉积易发生在气流量出现变化的水平管道,且除尘主管道多为变径管道,机器人采用三组轮组,呈三角形支撑结构,其下部两组轮组为固定式行走机构,上部一组轮组为变径支撑。上位机的指令通过路由器的Wi-Fi通讯对机器人的拨料、往复行走及速度等进行控制,并对其运行状态进行检测。在工作区段的两端分别设置了两组位置传感器,该位置传感器信号由上位机通过数据采集卡进行信号采集,用于机器人返回、复位的速度控制和运行终端位置感知。

图1 总体结构示意图1.磁性吸盘;2.拨料构件;3.工业路由器;4.变径机构;5.行走机构;6.主管道(变径);7.位置传感器

2 结构设计

2.1 总体结构

机器人虚拟样机如图2所示,由沉积物抛撒和磁性吸盘主功能机构,轮式行走和自适应变径辅助功能机构组成。设计了两组驱动行走机构,在行走机构的上方设置了变径机构,这样行走机构和变径机构的前后端分别组成了三组轮式机构,机器人在管道中变径和运行过程中,前后端的行走轮和变径导向轮均与管壁保持三角接触,从而保证了机器人变径和运行的稳定性。机器人运行时,由电机驱动行走轮转动实现机器人水平移动,变径机构可以自适应管径变化,同时由相应的电机驱动拨料盘转动,带动拨料斗抛撒沉积在管道下方的杂质,被抛起的木质粉尘杂质随管道气流输送到除尘器中,磁性金属杂质由安装在拨料盘上磁性吸盘实现自动收集。

图2 机器人三维结构模型

2.2 主要组件设计

2.2.1 拨料构件

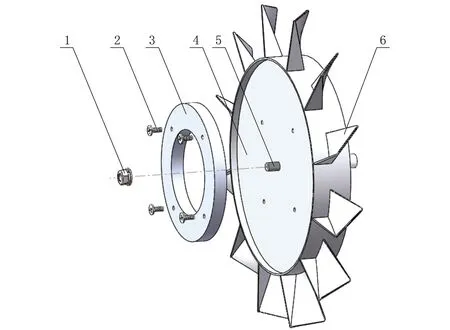

拨料构件如图3所示,主要由防松螺母、回转轴、拨料盘和拨料斗构成,拨料盘安装在回转轴上,通过防松螺母固定,与回转轴同步转动,12个拨料斗均匀分布在拨料盘上。为了减少拨料时的摩擦阻力,拨料斗设计为一种螺旋扇形结构,拨料时拨料斗沿顶端螺旋线切入碎料,拨料斗一侧带有挡板形成一个凹槽,使得抛起的碎料留在凹槽内,并在转动的过程中完成抛撒。为了避免拨料斗与碎料摩擦产生火花,拨料斗选用铝合金材料制作。

图3 拨料构件与磁性吸盘1.防松螺母;2.螺丝;3.环形磁铁;4.拨料盘;5.回转轴;6.拨料斗

2.2.2 磁性吸盘

对于被抛起散落的磁性金属杂质,可以利用磁力作用进行收集。由于永磁式除铁器具有使用寿命长、不需要耗电、环境适应性好等特点,该机器人采用永磁式除铁器实现磁性金属杂质的收集,具体选用钕铁硼永磁材料,其具有磁能积大,剩余磁化强度高,综合性能好等特点。

磁性吸盘如图3所示,主要由螺丝和环形磁铁组成,通过螺丝将环形磁铁安装在拨料构件中的拨料盘上。该环形磁铁在拨料盘的侧面形成磁场,磁性金属杂质随碎料从拨料斗中散开时,环形磁铁产生的磁场力作用将杂质吸附在磁铁表面,实现这类杂质的自动收集。

2.2.3 变径机构

除尘系统水平管道直径范围约为300~400 mm,为了满足机器人对管径的自适应性,保持行走稳定性,需要设计一种自适应变径机构。管道机器人中常用的变径方式有:弹簧式、丝杆螺母式、蜗杆蜗轮式和升降台式。本设计结合丝杆螺母和弹簧式的结构特点,设计了一种摇杆滑块式变径结构,如图4所示。当机器人由小管径管道进入大管径管道时,被压缩的弹簧伸长并推动滑块向左移动,滑块通过连杆作用带动摇杆逆时针转动,使得导向轮上移。反之当管径变小时,管壁给导向轮施加压力,使得摇杆顺时针转动,并通过连杆作用推动滑块水平向右移动,此时弹簧受到压缩。这里前一组导向轮和后一组导向轮通过连杆铰接在一起,具有运动的同步性和一致性,使得变径和运行过程均具有较好的稳定性。

图4 变径机构1.固定件;2.导向轮;3.摇杆;4.连杆;5.滑块;6.弹簧

3 控制系统设计

3.1 控制系统硬件

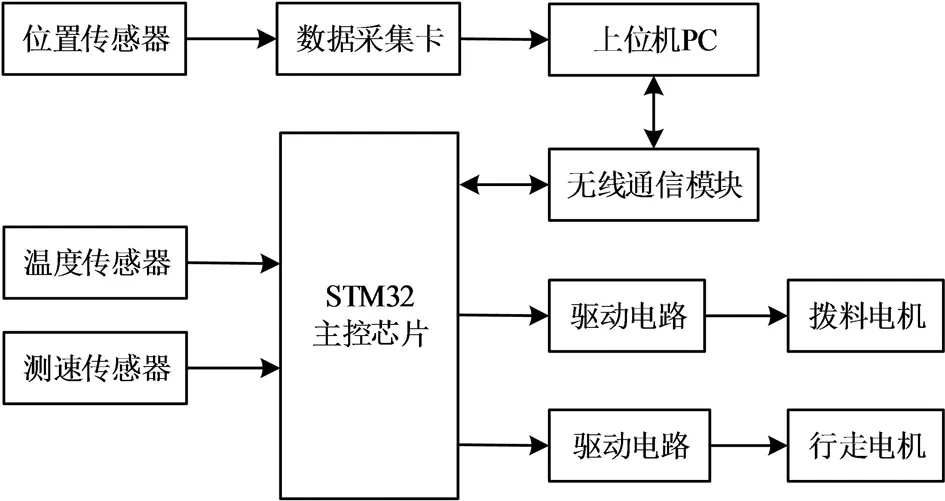

根据前述的总体设计方案,机器人控制器通过无线通信模块接收上位计算机的控制指令,控制机器人在管道中运行和作业。为了满足机器人控制功能需求,并且尽量减小该控制器的体积、重量,需要采用单片机开发。单片机的系列种类较多,综合考虑产品的功耗、响应速度,以及控制器输入输出接口需要等问题,选择STM32F103RTC6作为主控元件,控制器硬件结构组成如图5所示。

图5 控制器硬件结构

控制器中的传感器、无线通信模块、电机及其驱动电路等具体选型、设计如下:

(1)机器人位置传感器选用E3Z-T61对射式光电传感器,该传感器投光器为红外光,检测距离可达15 m;

(2)位置传感器数据采集卡选用的是PCI-1761继电器输出卡,采集卡8路隔离数字信号输入和8路继电器输出;

(3)电池温度测量器件选用的是DS18B20温度传感器(温度测量范围为-55~125 ℃,测量精度±0.25 ℃,输出数字量信号);

(4)行走电机测速传感器选用E6B2-CWZ6C编码器(分辨率可达2 000脉冲/旋转);

(5)无线通信模块选用ESP8266 Wi-Fi通讯模块,采用串口与单片机通信,内置 TCP/IP协议栈,串口与 Wi-Fi 之间的转换;

(6)拨料电机选用60GA775直流减速电机(工作电压为12 V,额定转速为10 r/min),行走电机选用37GB555直流电机(工作电压为12 V,额定转速为600 r/min)。两种电机分别采用PWM信号通过相应的L298N驱动模块控制转动速度和方向;

(7)供电部分选用18650锂电池(输出电压为12 V),采用LM2576-5. 0 芯片设计的降压电路将其输出电压降至5 V,通过AMS1117-3.3 芯片设计的降压电路再将其输出电压降至3. 3 V,为机器人控制器所需的能够提供三种输出电压的电路供电。

3.2 控制系统软件

控制系统软件包含上位机监控软件和机器人控制软件两个部分,上位机软件采用Labview软件开发,主要包含通信参数设置、运行控制和状态信息三个主要功能模块,上位机软件功能模块如图6所示。通信参数设置模块负责上位计算机和机器人控制器之间的具体通信参数设置,设置完成后,上位机和机器人控制器可以基于Wi-Fi进行数据交换;运行控制模块用于控制机器人启停状态、管道行走和自动拨料等;状态信息模块是采集机器人运行状态信息,包括机器人行走速度、运行位置和电池温度信息,其中位置信息是通过数据采集卡获取位置传感器的信号感知的。

图6 上位机软件功能模块

机器人控制软件是基于 MDK平台采用C语言开发的,其主要功能是接收上位机复位、运行控制等命令信息,以及布置在管道两端的四个位置传感器之间的距离信息,并根据这些信息对行走电机进行启停、加速运行、匀速运行、减速运行等具体控制,以及对拨料电机进行转动控制。为避免清理过程中造成再次堵塞,机器人的行走速度和拨料构件的转动速度需要根据具体的作业状况进行确定。另外,机器人在管道正常作业时,行走电机在管道中运行方式为先加速再匀速后减速,其要求机器人启动运行之前需要处于停止完成状态,即机器人处于管道端部位置传感器a或d设定的位置,这样机器人在管道清理运行过程中可以保持较好的运行平稳性。

在机器人运行过程中,上位机实时采集机器人的状态信息,当电池温度过高,超过设定值时,上位机立即发送停止运行命令,控制机器人停止运行。等电池温度降低到满足运行要求时,通过手动控制机器人完成剩余作业。

4 结束语

本文针对木竹加工企业除尘系统主管道沉积物清理实际需求,同时为了避免在清理沉积碎料时引起火花诱发粉尘燃爆,提出了一种能够在除尘系统主管道清理沉积碎料的同时自动收集磁性金属杂质的机器人,初步完成了机器人的虚拟样机设计和控制系统设计。该机器人研制成功后,可以解决木竹加工企业除尘系统主管道沉积物人工清理效率低、风险隐患大等问题,具有较好的市场应用前景。