48 V电池继电器和熔断器的选型及验证

2023-12-06梁秋阳

高 恒,张 璐,张 鹏,梁秋阳,党 鑫

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.上汽通用汽车股份有限公司 武汉分公司 ,湖北 武汉 430000;4.中汽研汽车检验中心(武汉)有限公司, 湖北 武汉 430056)

电动汽车、混合动力汽车和增程式汽车相比传统燃油车都增加了动力电池系统,其中继电器和熔断器是保证动力电池系统安全稳定运行的重要零件。国家标准也对动力电池的继电器和熔断器提出了应用要求,通过继电器和熔断器的配合在实现电路开关的功能上保证线路过流等情况下的安全性,因此继电器和熔断器的匹配及选型对于电气系统和储能系统开发有着重要意义[1-2]。目前大多数研究只关注继电器或者熔断器单个器件的材料分析和选型要求等,将继电器和熔断器进行结合匹配的选型及验证较少。在实际应用中,继电器与熔断器作为一个系统共同承担电路开断控制和安全保护的功能。因此笔者基于系统的典型工况和失效模式分析,对继电器与熔断器的匹配选型及验证方法进行研究[3-4]。

1 继电器结构和主要参数

1.1 继电器结构

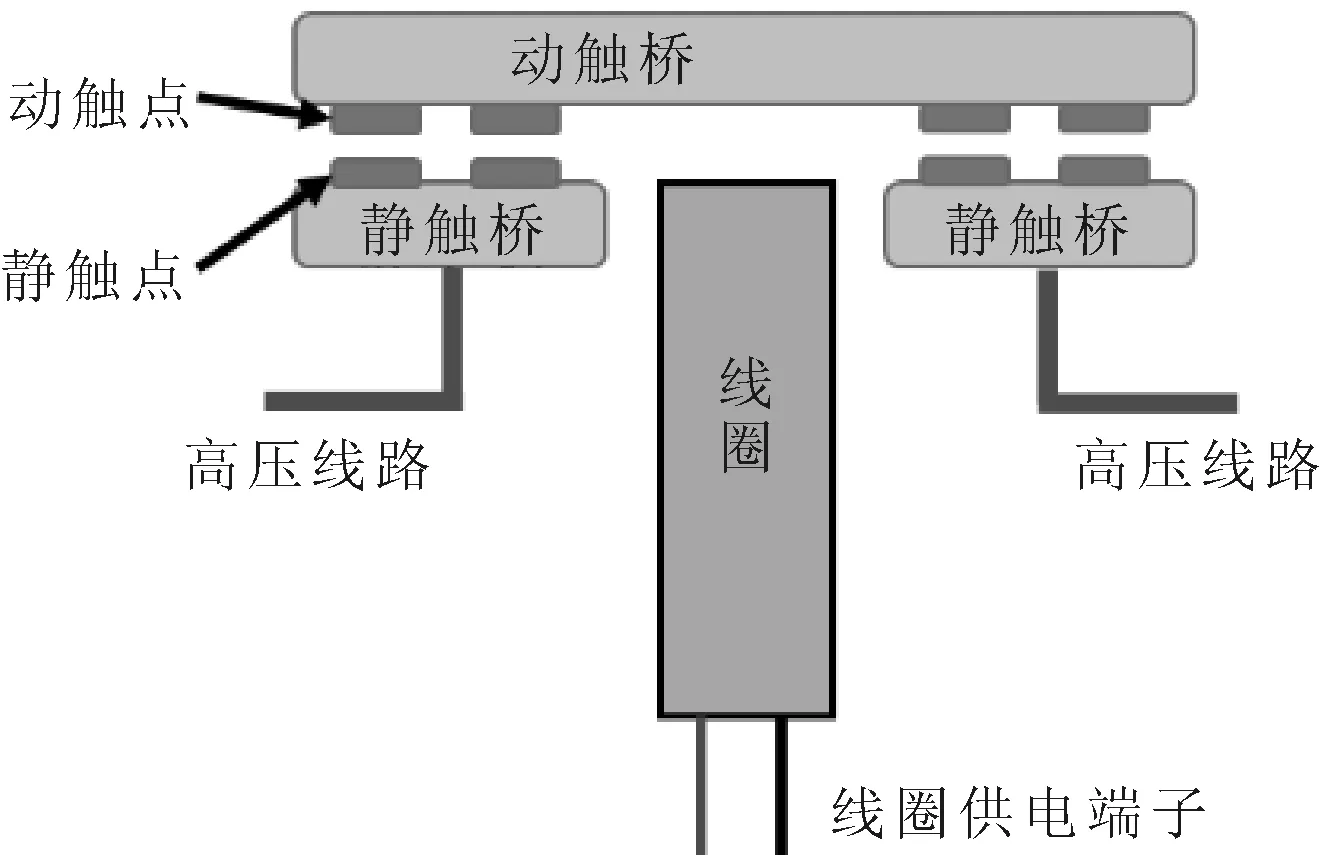

新能源汽车使用的继电器一般为直流继电器,是一种通过低压电路来控制高压电路的开关。图1为一种典型的直流继电器结构,主要由线圈、弹簧、动触桥及动触点、静触桥及静触点构成。在电路中起到常开、常闭和安全保护的作用。

图1 直流继电器结构示意图

继电器的工作状态切换通过低压线圈控制,当线圈没有通电时,动触桥被弹簧顶起,动触点和静触点分离并保持安全间隙,继电器状态为常开,此时高压回路保持断开。当需要高压线路接通时,通过给低压线圈供电,线圈产生的磁场将动触桥吸合,此时动触点与静触点接触,继电器状态为闭合,高压回路接通。在动力电池中,根据系统控制逻辑通过低压线圈可以控制电池的连接状态。

1.2 继电器的主要参数

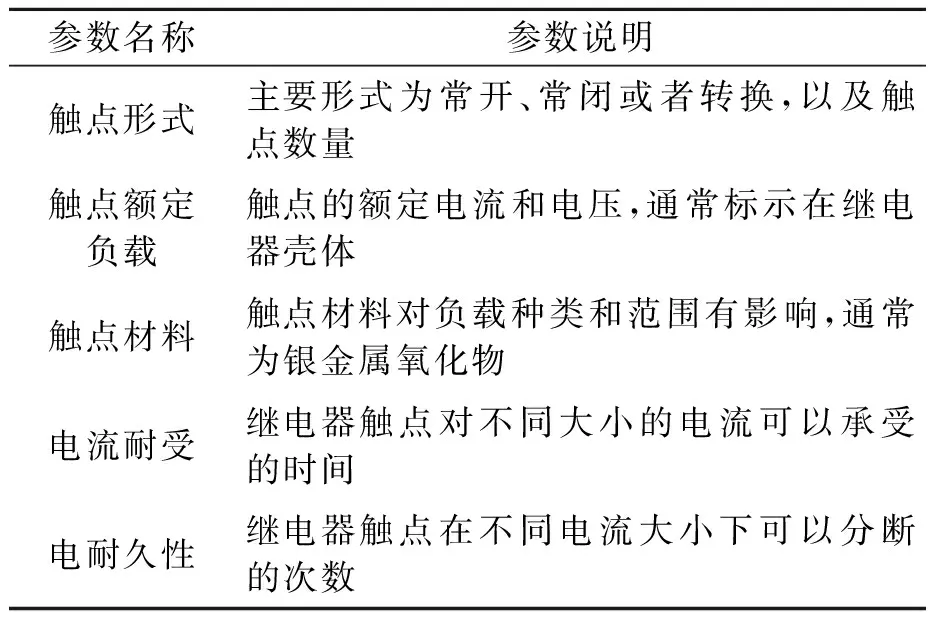

在新能源汽车中使用的高压直流继电器的主要参数包括触点参数、线圈参数和机械性能参数3部分,线圈参数包括驱动电压、线圈电阻和动作电压。动、静触点需要考量的性能参数包括触点额定负载、触点形式、电流耐受、最大切换电压、最大分断电流、电耐久性(电气寿命)、触点材料和接触电阻。触点主要参数如表1所示。

表1 继电器触点参数

线圈参数中驱动电压是指低压线圈的额定电压,为了保证继电器工作的可靠性,就要保证线圈工作电压的稳定性。线圈工作不稳定容易加剧触点弹跳,造成触点熔焊、虚接等缺陷,通过合理的线圈驱动电路设计可以有效减小线圈对继电器可靠性的影响[5]。

继电器机械参数包括冲击稳定性、冲击强度、振动稳定性和振动强度等,选型时需要结合实际考虑[6]。

2 熔断器的功能和主要参数

2.1 熔断器功能

国家标准和企业标准都对储能系统和高压总线有保护要求,在出现过流等工况时要求继电器主动断开或者熔断器熔断实现电池包断路保护,尤其是继电器发生触点粘连时,必须依靠熔断器快速有效地切断电路,避免短路、过流等故障造成更严重的后果。熔断器主要分为快熔式和慢熔式,快熔式一般用在小电流回路,慢熔式熔断器一般用在长时间脉冲电流或大电流回路[7]。

2.2 熔断器主要参数

熔断器选型主要考虑的参数是负载类型、额定电压、额定电流、冲击电流、工作温度、熔断时间和电流特性等。根据主要参数和熔断器供应商提供的产品数据可以对熔断器型号进行选择。

3 继电器和熔断器选型

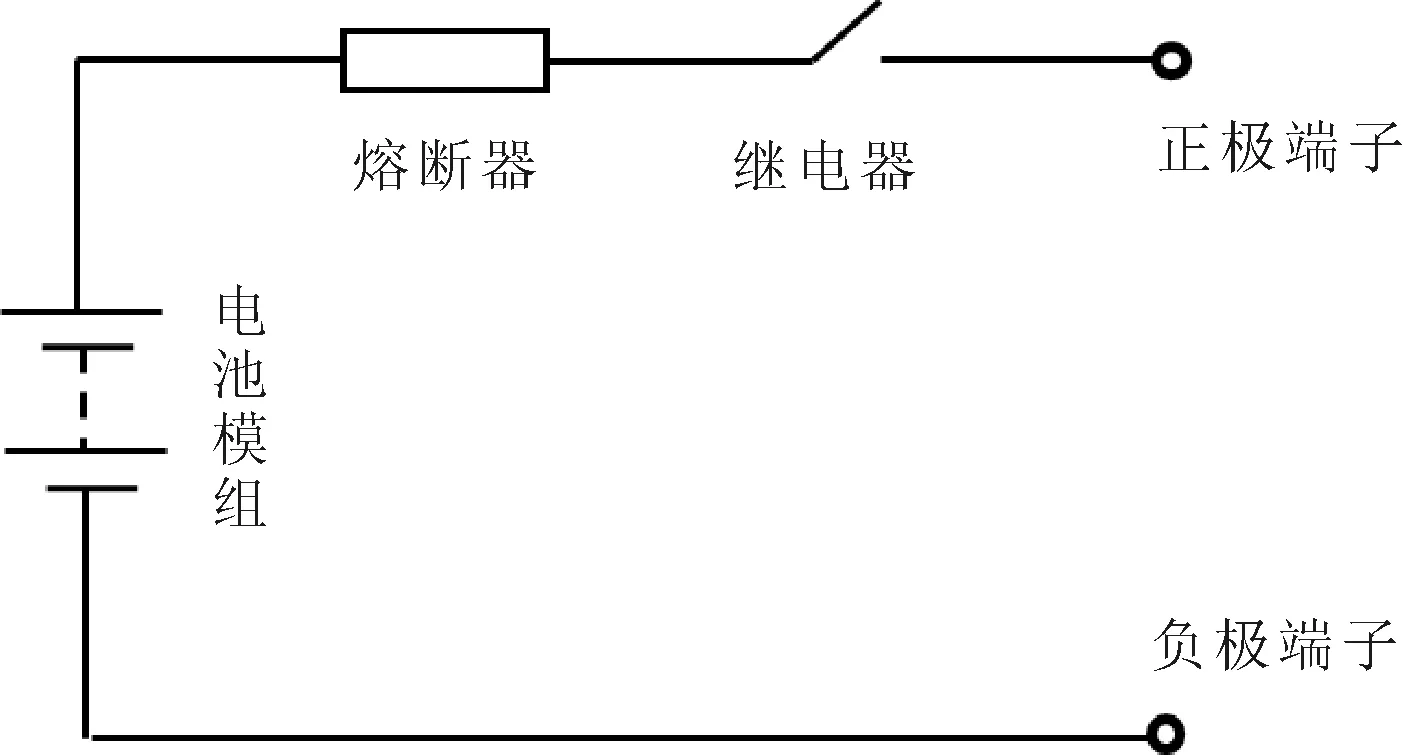

图2为动力电池内部回路的电路原理图,电池模组通过串联继电器和熔断器实现了电路开关控制和过流保护。笔者基于继电器和熔断器的特性及参数,根据48 V动力电池的典型工况和负载参数,对48 V动力电池的继电器和熔断器制定选型策略。

图2 动力电池系统电路示意图

3.1 典型工况分析

继电器和熔断器的选型应该基于动力电池工作的典型工况。如车辆启动时继电器闭合、启停时48 V电机工作、急加速时48 V电机补充扭矩、行车充电、能量回收和DC-DC(direct current-direct current)电压转换器工作。在这些工况中DC-DC额定功率为1.5 kW,且无脉冲电流。48 V电机的额定功率为3.5 kW,峰值功率为8 kW,保持时间为10 s。

48 V动力电池的基本参数如表2所示,其放电功率及峰值电流满足48 V系统的工作要求。

表2 48 V动力电池参数

定义48 V电池输出的额定功率为48 V电机额定功率即3.5 kW。48 V电池输出的峰值功率为电机峰值功率和DC-DC额定功率之和即9.5 kW,持续时间10 s。经计算系统的额定电流为72.92 A,峰值电流约为198 A。

3.2 继电器选型

从图2可知,48 V动力电池没有集成电源分配模块PDU(power distribute unit),只需将继电器和熔断器串联在动力电池正极输出端即可实现开断控制和安全保护功能。DC-DC和48 V电机有自己的开断控制硬件和熔断器。动力电池的直流继电器一般由BMS(battery manage system)进行控制,继电器线圈由整车12 V蓄电池供电,供电电压范围一般为10~14 V。动力电池一般使用触点形式为常开的直流继电器。

根据前文信息,继电器选型参数应包括额定电压、工作温度、工作电压范围、吸合电压、触点形式等参数。考虑48 V动力电池及负载的电压、电流信息,制定继电器选型策略如下[8]:

(1)继电器额定电压≥动力电池额定电压;

(2)继电器额定工作电流>动力电池额定输出电流;

(3)继电器工作电压范围包含动力电池工作电压范围;

(4)继电器触点的过负载能力超过48 V电池峰值电流要求;

(5)继电器的吸合电压<12 V蓄电池供电电压下限;

(6)继电器线圈最大允许电压>12 V蓄电池供电电压上限;

(7)继电器工作环境温度范围包含动力电池工作温度范围;

按照该选型方法选择了 HFV19-100直流继电器,其额定电压为48V DC;额定电流为100 A;工作温度为-40~85℃;吸合电压≤6.6 V;触点类型为常开。

3.3 熔断器选型

熔断器选型主要考虑的参数是额定电流。对于熔断器来说,在系统的正常工作电流下不能熔断,动力电池使用的慢熔式熔断器的熔断是靠电流的热量累积实现的,因此熔断器的选型要先计算其额定电流。

根据文献[7]和文献[9],基于熔断器的特性进行额定电流修正,额定电流的修正公式为:

(1)

式中:In为熔断器的额定电流;Ie为系统负载的额定电流;K为负载修正系数,48 V系统的主要负载是电机,K值选1.2;Kt为温度修正系数,该动力电池的最高工作温度60℃,Kt值选0.8;Ke为连接器件传导系数,在封闭环境内的高压熔断器Ke一般选0.8,线束等连接件截面积按照Ke值计算匹配;Kv为风冷修正系数,该电池设计为自然冷却,Kv值选1;Kf为频率修正系数,1 000 Hz以下的电流负载的Kf值取1;Ka为海拔修正系数,一般选1;Kb为熔断器壳体修正系数,本文选型壳体为三聚氰胺壳体,Kb选0.9。

将以上参数代入式(1)计算,修正后的额定电流In为151.92 A。

结合负载计算结果,熔断器的选型策略为:

(1)熔断器应满足系统的温度、湿度和振动等要求;

(2)熔断器的额定工作电压≥系统最大工作电压;

(3)熔断器的时间-电流特性应满足额定电流、冲击电流和冲击时间要求;

(4)熔断器的选型考虑系统电路继电器的电流特性;

(5)在正常负载(系统额定电流或者峰值电流)时,熔断器温升不超过50 K并且全寿命正常通流;

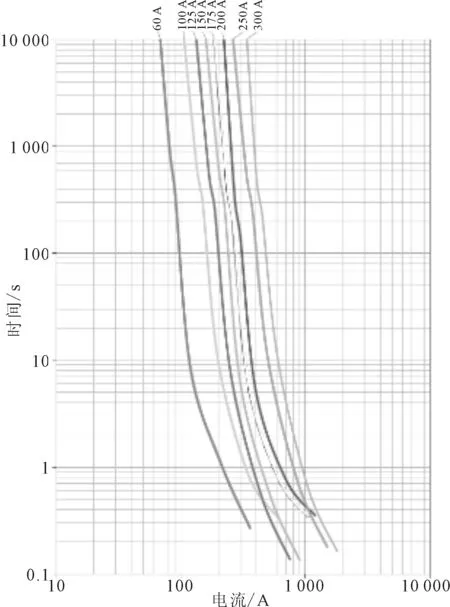

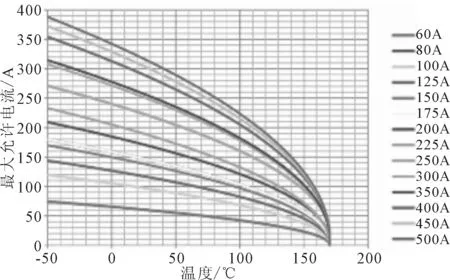

基于前文计算的额定电流和熔断器的选型策略,初步选择了Littlefuse Mega 70 V 300 A熔断器,熔断器的参数为:额定电压70 V,工作温度-40~125℃。其时间-电流特性曲线和不同温度下的电流降额如图3和图4所示,300 A规格熔断器在-40℃至60℃范围内可以满足198 A的峰值电流输出要求。

图3 熔断器时间-电流特性曲线

图4 熔断器的温度-降额曲线

4 试验验证继电器和熔断器的工况匹配

继电器和熔断器在供应商开发时已经制订了详细的验证试验,但是对于两者的匹配还需要进一步验证,要求继电器和熔断器既能保证动力电池正常工作,也能按照需求切断或保护电路。

4.1 试验条目制定

继电器和熔断器的匹配验证试验条目制定基于其典型工况和失效模式。

动力电池回路过流的典型工况一般为短路,在动力电池系统中除了熔断器这种被动保护元器件,还有BMS的过流保护电路。在出现短路大电流时,BMS监测到总线电流超过1 000 A会直接切断继电器,响应时间一般早于熔断器。如果BMS控制失效或者继电器触点已经发生了粘连无法切断电路则需要熔断器进行保护。

继电器的典型失效模式为继电器卡滞、触点弹跳和过载烧蚀。

(1)继电器卡滞失效。一般吸合响应时间为25 ms左右,由于线圈供电电压不足等原因可能导致继电器产生卡滞。在BMS诊断中,如果检测到12 V供电电压低于吸合电压,BMS上报12 V蓄电池电压故障,不闭合继电器。

(2)触点弹跳。继电器在闭合或者释放过程中动触点容易发生弹跳,由于动触点发生弹跳时和静触点有较大电压差且间隙小,容易产生拉弧,电弧对继电器的寿命有很大影响,如果电弧持续时间长则容易烧蚀触点导致继电器损伤。

(3)过载烧蚀。如果通过继电器的电流过大,在触点处由于存在接触电阻,如果熔断器不介入切断回路会导致继电器触点处出现热量累积,容易造成触点烧结,继电器无法断开。热量累积过多也会造成动静触桥材料发生高温氧化。

熔断器的失效模式主要为熔断器提前熔断,熔断器不熔断或滞后熔断[9]。

(1)提前熔断。当熔断器的额定电流选择较低时,其电路中的冲击电流和冲击时间超过了时间-电流特性要求时容易发生熔断器热量累积导致的提前熔断。同时继电器配合不当、熔体老化等也可能造成熔断器提前熔断。

(2)熔断器不熔断或滞后熔断。当电路发生了超过设计要求的过载、短路等故障时,熔断器没有动作或者动作滞后,导致电路没有受到熔断器的有效保护,熔断器选型不当和其他器件配合不当都可能造成熔断器不熔断或滞后熔断。

基于系统的典型工况、继电器和熔断器的失效模式分析,制定以下试验条目:

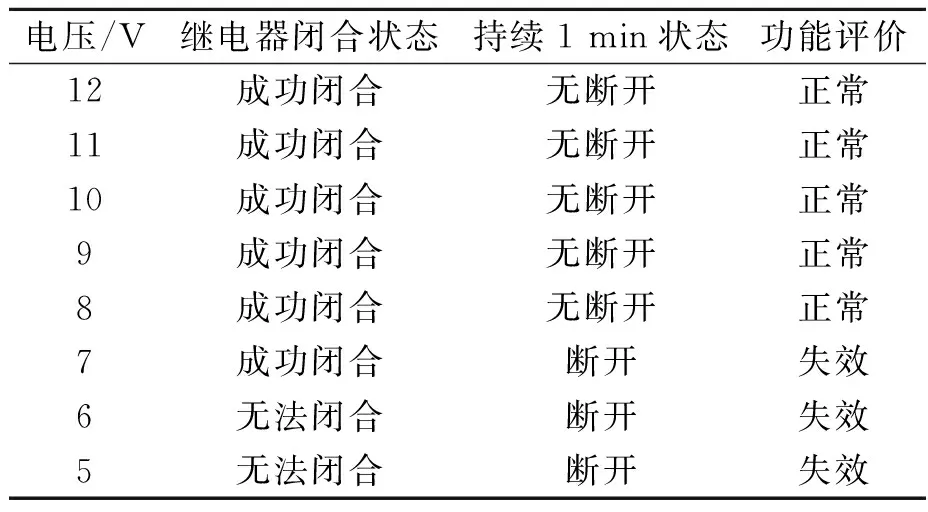

(1)继电器线圈低电压供电试验。使用可编程电源模拟整车12 V电源供电,将继电器线圈供电电压从12 V开始进行闭合分断试验。每次闭合1 min后断开,电压下降1 V继续试验,记录继电器闭合状态,确认继电器线圈驱动电压下限。

(2)继电器和熔断器串联大电流分断试验。按图5安装试验器件。试验条件为:电压50 V,电流选取100 A、200 A、300 A、500 A和1 000 A共6组对比试验,每组设置3个样件,按照设定电流30 ms后进行分断,温度为室温25℃,每组分断5次,每次间隔1 min进行自然冷却。试验后检查继电器功能是否正常并拆解检查触点。

图5 继电器和熔断器串联大电流分断试验

(3)动力电池短路试验。串联70%SOC(state of charge)的电池模组、继电器和熔断器,外部串联5 mΩ的电阻进行试验。试验设计两组对比,A组启用BMS过流保护功能,B组不启用BMS过流保护功能。试验后检查继电器和熔断器状态,确认熔断器是否有提前熔断或者滞后熔断等失效[10]。

4.2 试验结果分析

(1)继电器线圈供电电压试验结果如表3所示,从表3可知,继电器的线圈供电电压应该大于8 V才能稳定工作,整车12 V蓄电池一般供电电压在10 V以上,完全满足电池继电器线圈工作电压要求。

表3 继电器线圈供电电压试验结果

(2)继电器和熔断器串联大电流分断试验结果如表4所示,从表4可知,在正常的负载额定电流和冲击电流下继电器多次分断无问题。当电流过载到1 000 A时,继电器分断时产生了电弧,如图6所示。对继电器进行拆解拆解后的照片如图7所示。发现在5次分断后触点有轻微烧蚀痕迹,动触桥由于热量累积导致氧化变色。本试验中继电器和熔断器过载电流较大,继电器仍可满足5次分断功能,熔断器无提前熔断动作,在实际应用中继电器和熔断器可以应对正常的冲击电流而不发生继电器烧蚀或熔断器提前熔断等失效。

表4 继电器和熔断器串联大电流分断试验结果

图6 1 000 A电流试验数据

图7 第6组继电器拆解后照片

(3)动力电池短路试验结果如表5所示,在电池短路试验中,A组短路电流为3 650 A,持续19 ms,熔断器未熔断,继电器功能正常。B组短路电流为4 181 A,持续时间28 ms,熔断器熔断,继电器功能正常。通过A组和B组的结果对比可以发现,BMS关闭过流保护功能后,动力电池回路发生短路时继电器无法主动断开,大电流持续时间较长,产生的热量累积后熔断器熔断,实现了过流保护,继电器无功能性损伤。熔断器的选型在BMS过流保护功能失效情况下可以有效保护电路及其他元器件。

表5 动力电池短路试验结果

通过以上试验验证结果确认该48 V动力电池的继电器和熔断器选型及匹配满足功能及安全要求,该选型方法有效。

5 结论

笔者通过分析直流继电器、熔断器的结构和主要参数,结合动力电池、电机和DC-DC的工作参数分析了典型工况下的电路负载,并制订了继电器和熔断器的选型要求。继电器和熔断器选型后基于典型失效模式分析制定了选型匹配的试验条目进行试验验证,试验结果表明,该选型方法在满足性能要求的同时有效避免了继电器和熔断器的典型失效模式,保证了动力电池回路的安全性和稳定性,对动力电池继电器和熔断器的选型具有参考意义。