半导体制冷服设计方法研究进展

2023-12-05聂思萱聂亚东

聂思萱, 尹 虎, 聂亚东

(北京航空航天大学, 北京 100191)

一些特殊环境下作业的工作人员需要持续暴露在高温的环境中,如交警、消防员、炼钢厂工人等。人在高温环境中长时间工作会变得焦躁易怒,难以集中注意力,这不仅影响生产效率,导致作业事故[1],而且还会引发心血管紧张或急性心血管疾病,危害人体身体健康[2]。制冷服作为一种可调节温度的服装,能在高温环境中制造一个相对舒适的人体微环境,在特定条件下也可帮助包括患者、运动员、士兵等在内的人群进行体温调节和控制[3]。

制冷服的制冷方式有半导体制冷、相变制冷、强制风冷、混合制冷等。半导体制冷器的基本单元是热电偶对,通电情况下,热电偶一端放热,另一端吸热,其具有质量轻、体积小、噪声低、环保、温度控制精确的优势[4],在制冷服领域具备较好应用前景。但半导体制冷服也存在热损失大、制冷效率低的问题,同时,制冷服作为可调节人体微环境的服装,需要最大限度地降低热应激,提高人体的热舒适性。这些都是在设计中需要解决的难题。本文对近年来该领域国内外研究成果进行综述,将半导体制冷服的制冷系统分为冷源模块和冷端传热模块2部分,以此深入探究具备高制冷效率和高舒适度的半导体制冷服制冷系统的设计方法。

1 半导体制冷服的冷源模块

半导体制冷服的冷源模块由制冷部分和热端散热部分组成。在设计冷源模块时,应该考虑用户穿着时的工况以确定制冷服热负荷[5],在保证达到制冷量需求的同时提高冷源模块的制冷效率。

1.1 提高冷源制冷效率的方法

制冷元件部分:通常情况下,制冷元件可按最大制冷量和最大制冷系数2种要求进行设计[6]。选择半导体制冷元件要同时考虑系统热负荷、元件制冷系数、服装工作的外部环境[7]以及制冷元件需要达到的冷端温度,从而确定制冷元件的型号和级数。

电源动力部分:控制输入可提高半导体制冷服的制冷效率。一定范围内,由于散热的限制,存在最佳的工作电压[8]和工作电流[9]。通过脉冲输入实现间歇性降温能够在降低能耗的同时保证制冷服制冷效果[10]。此外,可根据穿着者的皮肤温度来控制输入,最大限度地提高制冷效率,延长冷却时间[11]。

热端散热部分:制冷元件的最大冷却能力随热端散热性能的增强而增大[12]。对在较高温环境下和大功率下运行的半导体制冷系统,提升其散热能力是提高服装制冷性能的必要措施。

1.2 改善热端散热的方法

改善散热可有效提高半导体制冷服的制冷效率。首先需要降低半导体与热端散热器之间的接触热阻;其次需要根据半导体热负荷选择合适的散热方式。半导体制冷装置一般的热端散热方法有自然对流散热、风冷散热、水冷散热和热管散热等。通常自然对流散热应用在小功率、小制冷量的半导体制冷装置中[13-14],并不能满足半导体制冷服的散热要求[15]。

1.2.1 风冷散热

风冷散热对于半导体制冷服是可行的方法[16]。散热器风扇的效能主要取决于扇叶直径、轴向长度、风扇转速和扇叶形状[6]等。风扇性能优化带来的转速、风量的提高都可提高其散热效率。D′Angelo等[17]研究证明,热电冷却器组件在低功耗(15~24 V)状态下,风冷散热器出入风口温度差随两端电压增加而增加。

1.2.2 液冷散热

热端液冷散热可使半导体液冷服的散热板温度迅速下降[15]。综合散热效果和其质量,铝制水冷散热盒是最佳选择[18]。半导体制冷元件冷端温度会随着热端水冷散热入口温度的降低和水流量的增加而降低[14]。Ren等[18]在40 ℃环境下,使用铝-水冷散热器,确定其实验系统中水冷的最佳流量为0.005 6 kg/s。除水之外,使用不同循环介质盐溶液,对于液冷散热也会产生影响[19]。

1.2.3 热管散热

热管半导体散热器可从蒸发段、绝热段、冷凝段结构与材质的设计,工质的选择以及充装量的选择几个方面进行优化[20]。Riffat等[21]将热管与相变材料结合,提高了热电制冷系统的性能以及冷却存储能力。Winarta等[22]将不同填充比的甲醇工质充入带散热器的U型热管中,当填充率为45%和55%时,热电冷却箱体的制冷系数更高。

1.2.4 散热方式对比

在选择合适的散热方式时要考虑散热器散热性能、结构、质量为使用者带来的穿戴体验影响。3种散热方式的对比如表1所示。其中优缺点是指应用于半导体制冷服时显现的优缺点。

表1 3种散热方式的比较Tab.1 Comparison of three heat dissipation methods

2 半导体制冷服的冷端传热模块

传热模块的作用是将半导体制冷服制冷系统产生的冷量传递给人体。传热模块可根据介质的不同分为气冷传热、液冷传热和接触传热。

2.1 液冷传热

液冷传热是通过液体介质在冷却管道中循环带走人体热量,介质吸收热量升温后再次经过冷源装置被冷却,继续进入下个循环[24]。半导体制冷服液冷传热模块主要由冷却管道、服装、水泵和储液箱组成,可使用节流阀和流量计等设备检测和控制液流情况,模块形式如图1所示。对于液冷传热,可通过选择高效传热介质、合理铺设冷却管道以及合理设置液流参数等方式实现效率和舒适度最大化。

图1 液冷传热工作形式Fig.1 Form of liquid heat transfer

2.1.1 液冷介质

导热系数和比热容是液冷介质最重要的2个技术指标。常见的液冷介质有水、冰水混合物、乙烯基乙二酵与水的混合液以及丙二醇和水的混合液等。潜热型功能热流体也是一种较好的传热介质,其传热效率较水可增高1.5~4倍[25]。Kabeel等[26]发现,使用纳米流体和水作为冷却液,可更大限度地发挥半导体制冷元件的作用。Zhang等[27]证明水和40%甘油作为冷却介质同样具有一定的优势。

2.1.2 冷却管道的设置

液体通过冷却管道将冷量传递到人体各部位。管道内外壁应光滑,具有耐蚀性和耐冲性,还应具有一定的力学强度、可伸缩性和一定的抗渗能力[28]。大多数冷却管道使用的材质是聚氯乙烯,冷却回路内径一般为1.5~4 mm,外径一般为2.9~6 mm[24]。适当增加管径可提高传热效率。

冷却管的分布对整个系统制冷效果和穿着热舒适度产生影响,根据排布范围,将液冷服分为局部液冷服和全身液冷服。局部液冷服主要覆盖躯干、四肢等,仅覆盖躯干的冷却管道长度一般为15~30 m。李利娜[25]则使用聚氨酯制作管道,证明高密排管的液冷服其散热性能明显优于低密排管,但管长同时还要受到基础服装尺寸、泵压、穿着舒适性等方面的限制。尹勇等[28]设计的半导体液冷管道总长为 44 m, 属于躯干高密度冷却管铺设方法。全身式水冷服总管范围一般为90~110 m[29]。全身性、可覆盖躯干和四肢的多回路液冷服在适应人体不同部位热感觉和舒适性要求方面更有效;但由于半导体制冷的效率有限,所以现有研究仍多为局部单回路液冷服。为提高液冷传热效率,冷却管可根据不同的工作状态在不同部位排布,当人体处于休息、步行或身体局部工作等状态时,冷却管分布也应有所不同[30-31]。躯干处管道横向排列时弯曲方向与人体躯干部的弯曲方向一致,贴合程度高, 换热效果较纵向更明显[32]。

2.1.3 液流参数

液体在管道中流动带走人体的热量,液体的入口温度、流量和流速是影响液冷服制冷效率和热舒适度的关键参数。

入口温度对人体散热量的影响较明显。制冷量与入口温度呈近似线性关系,入口温度越低,散热量越大,但温度低于10 ℃的液冷介质可能会对穿着者造成难以接受的热感觉[33-34]。Zhang等[27]使用水冷方式确定在环境温度为35 ℃时的最佳进水温度为22 ℃,可使小气候区的平均温度降至 28.5 ℃, 相对湿度由90%降至58%。液流量增加在一定范围内可提高降温效率,但只有在一定的制冷条件下,流量才对冷却效果有较大的影响[35]。液流速的增加可使半导体元件冷端与循环水之间的换热得到强化,并且减小换热温差[36]。液流速增大,制冷效率提升,但当流速增加到一定值,散热效率增加速度也会变缓,同时又会对管道以及水泵产生一定的冲击力和压力,因此,设计液冷服时流速选取范围一般为70~100 kg/h[37]。

2.2 风冷传热

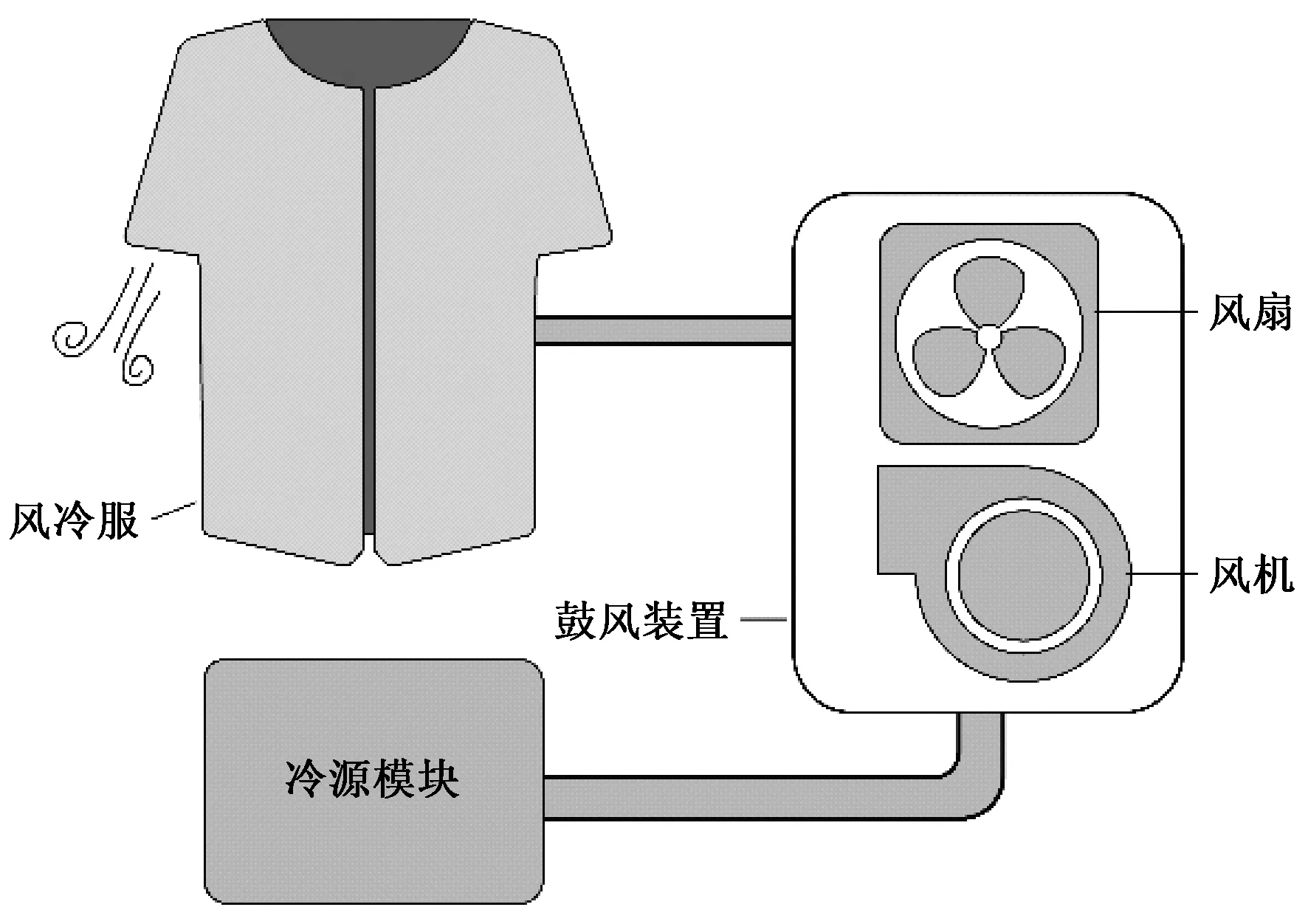

半导体风冷服采用空气传热的方式,通过半导体制冷元件降低空气温度,再借助风机/风扇驱动,将低温空气吹入服装,实现人体降温。半导体风冷传热部分包括风扇(风机)、基础服装及通风管道(不必需),形式如图2所示。通过风扇实现强迫风冷、对流换热的同时促进人体汗液的蒸发,不同工况条件如环境温湿度和劳动强度均对风冷服的影响较大[38]。对于风冷传热,选择合适的风通道、控制气流参数都是提升制冷服制冷效率和热舒适度的方法。

图2 风冷传热工作形式Fig.2 Form of air heat transfer

2.2.1 气体通道结构

风冷服通常会将风扇产生的气体导入服装夹层中,夹层通过其内部结构实现风的导流,将冷空气分布到身体各处,半导体风冷服内部结构可分为囊式和管路式2种类型。通道设计同时需要考虑使用者的热舒适性及穿戴舒适性等问题。

囊式风冷服内部没有固定的气体通道,冷气经由总管路进入服装夹层后,从内层的透气小孔吹至人体表面[39]。同时服装夹层中一般会设置衬垫,目的是支撑起足够的空间,避免气流堵塞。因为没有束缚的气体通道,囊式风冷服虽然有较好的贴身性,但通入冷气后易引起衣物膨胀,影响穿着人员工作,而且冷气分配不均,制冷方式比较粗放[40]。其中,出风口和风扇的位置是囊式风冷服设计的2个重要参数[41]。

管路式风冷服由柔性软管输气,所有管路均布置在服装夹层中。管路包括集气管和分支管,其中分支管有2种开孔方式:第1种是在分支管的终端开口[42-43],冷气由分支管终端流出;第2种是分支管终端不开口,管路表面开有若干小孔,冷气从各个小孔流出[40]。

许鹏飞[40]设计了螺旋式、横向式、纵向式3种半导体风冷服管路系统模式(见图3),3种管路直径为22 mm,孔数量为19个,小孔直径均为 16 mm。 研究发现,纵向式模型能够达到最好的制冷效果。

图3 螺旋式与横向式及纵向式风冷服Fig.3 Spiral (a), horizontal (b) and vertical (c) air-cooled clothing

米立华[44]设计了用橡胶材料制成的肩部连体管道式马甲,在体表形成导流间隙,并分别利用管路进行了不同微孔间距和不同供气支管根数模拟研究。Lou等[42]设计了树型风冷管道,并通过数学计算和实验的方法验证了增加管道内径可增加风冷服的风冷效率。根据气体流量设置树形主管道与分支管道直径比可使冷量传递效率达到最佳。Lou等[43]利用如图4所示装置,证明了出风口位置可显著影响空气传热效率的结论。其中:对于热空气,位置3的发热功率显著低于位置2和位置1;对于冷空气,位置2表现出明显高于位置1的冷却能力。

图4 Y形空气分配系统出风口的不同位置Fig.4 Different air shunt positions of Y-shaped air distribution system.(a) Position 1; (b) Position 2; (c) Position 3

2.2.2 气流参数

风速、通风量和风温是3个重要的影响半导体风冷服制冷效率的因素,同时又影响到人体的热舒适性。

增大进气速度有利于提高风冷服的制冷性能,但随着进气速度的增大,制冷性能增加速度变缓[40]。同时,进气口风速的增加意味着空气更快地通过冷端热交换器,也会导致气体通过制冷元件冷端产生的温差减小[17]。

服装尺寸和通风量对人体表观蒸发阻力和人体热损失有显著影响[45]。同时,风冷服各部位空间大小和通风量可影响气流阻力,所以控制管道管径和服装尺寸十分重要[46]。在相同劳动强度下,在一定范围内增大通风量,皮肤温度降低,虽然降低程度较少,但人体舒适感会增强[47]。

人体平均皮肤温度、服装夹层和外界环境的温度差都与风冷服进气温度成近似线性关系[40],改变风温是一种有效影响制冷的手段。Choudhary等[48]建立了可分析服装微气候下的气体流动和传热行为的数值模型,用于确定通风服装的冷却性能。研究发现,当风冷夹克工作时,在下背部、腰部和腹部区域具有更高空气间隙和空气流通速度,热通量和传热系数也更高。陈盛祥等[49]通过研究挡板型、均流器型和直吹型3种进气口形式(如图5所示)对空气层温度和流速的影响发现:挡板型进风有利于气体冷却服的服装空气层温度的均匀性,但平均温度较高;直吹型进风的对流散热量最大。

图5 挡板型和均流器型及直吹型进风形式Fig.5 Baffle type(a), flow sharing type(b) and direct blowing type(c) air inlet

2.3 接触传热

直接接触传热是将半导体制冷元件冷端与人体接触,研究对象大都为可穿戴半导体。冷端一般需要以特定材质的导热膜和柔性基底为依托,或利用特定方法将半导体制冷元件集成到服装中。丁喜梅[14]提出一种半导体制冷服,使用石墨烯材料导热膜与半导体制冷元件相结合后再与人体接触。Yang等[50]使用4块半导体制冷片,通过硅胶薄垫和石墨烯直接与人体接触制作实验装置,探究得出在躯干区域设置的4个降温部位中,上背部最适合局部降温,而胸部最不适合。Hong 等[51]设计了一款灵活可穿戴的柔性半导体制冷元件(TED),使用一种薄的多孔网状织物覆盖TED,并将TED集成到一款对人体皮肤具有长期、节能降温和加热效果的可穿戴服装中,无需散热片即可对皮肤产生超过 10 ℃ 的巨大降温效果。Dabrowska等[9]使用带散热器的柔性热电模块和“皮肤模型”直接接触组成系统进行测试。经验证,该系统热通量会随环境温度的升高而降低,利用蒸发效应的散热器是该系统最有效的散热方式。直接接触的传热方式在局部制冷方面显现出优势,如Embr实验室公司开发的Embr Wave腕带的商用半导体制冷可穿戴手环,其冷却面积为6.25 cm2,相较其它制冷和传冷方式,制造了更小的局部制冷面积和装置体积。

2.4 传热方式对比

在选择传热方式时,需要考虑制冷服的工作工况以及传热部分的传热性能、结构、质量等因素。各传热方式的特点对比如表2所示。传热部分仍需解决的问题有:在保证制冷量不损失的前提下,尽可能减轻液冷装置质量;均匀液冷冷却管各部分温度防止出现过冷;减少风冷传热时的热损失等。接触传热中使用柔性热电模块和基底以及散热问题仍是重要的研究方向。

表2 3种传热方式的比较Tab.2 Comparison of three heat transfer methods

3 服装微环境热舒适度评价

制冷服的穿着热舒适度实验是评估制冷服效能,检验制冷服设计新概念,优化设计参数的重要方式。现有文献对半导体制冷服热舒适度研究较少,但实验者可通过了解其它制冷方式下的制冷服热舒适度实验,建立半导体制冷服热舒适度的实验方法。

热舒适度实验需要考虑的因素是多元的,除装置本身外,环境条件、实验方案、人体状态等均可能成为实验中的可变参数,要保证制冷服可适应多种工况下的热舒适就要从多个方面进行考量。

装置方面,对于液冷服装来说,热舒适度影响因素有服装结构、液流参数、装置覆盖面积和位置[50]、液冷服内层织物的选择[52]等。对于风冷服装来说,热舒适度影响因素有气流参数、服装结构、服装空气流通空间和空气流通性能等[46]。实验中可改变的还包括装置的运作情况如间歇运作以及装置的负荷情况等[53-54]。实验时装置外服装的选择往往取决于制冷服的应用场景,隔热性是重要指标,外服装的选择通常包括个人防护装备[52]如消防服[55],或镀铝防护服[56]等。

外部环境方面最常改变的参数是温度[57-58],湿度等。实验中,气温变化范围通常在24~40 ℃,稳态变化单次变化幅度通常为2~5 ℃。皮肤温度感受器具备动态特性,适当设计瞬态热环境可实现更好的实验效果[59]。除改变空气温度外,还可探究辐射温度的影响[60]。温度的变化方向、变化率也对热舒适度产生影响。实验环境主要为人工气候室和真实室外环境[61]。

在进行人体着装实验时需要考虑被试者的自身因素,主要表现为个体差异如性别、年龄、身体健康状况等[62]。被试者的热历史和身体适应情况也需考虑在内[63]。在实验时,被试者的身体姿势[43]、行为状态[64-65]、劳动强度等[52]也是影响制冷服穿着舒适度的重要因素[54-55]。为寻找装置的舒适边界,实验可允许被试者自愿控制服装的冷却程度[66]。

热舒适度评价指标通常有:各种生理参数[67]如平均及局部皮肤温度、核心温度、心率、脑电等;服装微环境参数如温湿度等;主观评估如热感觉、热舒适度量表等。可在不同使用场景和角色的情况下使用不同的评价参数。热舒适度死区[42]、不舒适时间比[8]等也可以作为评价的标准。

除人体实验之外,建立舒适模型是高效分析和评估制冷服舒适度的方法。舒适模型除了可探究各种参数对制冷服舒适度的影响,还可用来确定冷源部分的最优配置方案[40,68],估计制冷服的冷却效率[69]以及预测人体穿着制冷服时的舒适度[70]。

4 结束语

半导体制冷服一方面需要在高制冷效率下满足人体所需的制冷量,另一方面需要最大限度提升人体的热舒适度。本文主要总结了半导体制冷服的设计和优化方法,包括设计之初热负荷的确定,风冷、液冷和接触传热方式中各参数的确定,3种传热方式的优缺点以及3种散热方法的优缺点,可为设计者实现半导体制冷服舒适度和制冷效率的最大化提供参考。同时,本文总结的一些方法同样适用于半导体制热服的设计,双制特性将成为未来半导体作为空调服冷源的优势之一。但是,目前在此领域还存在一些问题,从半导体本身出发,其制冷效率远远低于传统制冷方法,传热过程也存在热损失。各种传热、散热方式目前都还存在短板,这对兼顾美观、便携、可控、高舒适度、适用于多场景的半导体制冷服设计是一种挑战。未来的研究方向建议侧重以下几个方面。

1)采集服装微环境温度和人体体表温湿度参数并对制冷服形成反馈,实现智能控温和智能参数控制。输入脉冲电流,可降低能耗,提升用户的穿戴体验。

2)半导体有既可制冷又可制热的特点,而且其制热效率高,针对半导体双制空调服展开更具体的研究,可丰富空调服的使用场景。

3)柔性可穿戴半导体制冷服是未来制冷服的发展方向之一,可考虑将热电偶与织物结合,攻克现在存在的效率、散热等方面的瓶颈,将大大降低用户的穿戴负担。