轮胎厂空压机鼓风式吸干机改造经济效益分析

2023-12-05宋月涛冷建宋曰鑫岳云利尚荣武程建建李超民秦增辉

宋月涛,冷建,宋曰鑫,岳云利,尚荣武,程建建,李超民,秦增辉

(山东万达宝通轮胎有限公司,山东 东营 257000)

1 项目实施背景

1.1 国家能耗管控碳排放指标背景

随着全球气候问题的加剧,世界范围内对于减缓气候变化, 减少二氧化碳排放的呼声越来越高。低碳发展成为各国共识。发达国家率先提出并实施了一系列低碳经济和减排政策,取得了一定成效, 我国作为发展中国家,本着负责任大国的态度履行着我国碳排放义务。

2020 年,中国政府首次向国际社会宣布了中国碳排放的目标,提出了二氧化碳排放力争在 2030 年前达到峰值,努力争取 2060 年实现碳中和。各级地方政府为了该目标的达成,不断提出相应的对策措施。

具体到轮胎行业,山东省作为轮胎大省,目前年产量占到全国产量的一半以上,从2021 年开始已经将轮胎行业纳入“ 双高” 行业进行管理,逐步开展相关淘汰政策,全钢年产能低于120 万套的轮胎厂将陆续被淘汰关停。轮胎行业电能消耗主要集中在密炼车间和动力车间,分别能占到全厂能耗的40% 左右,动力车间空压机的耗电占到80% 以上,因此如何有效降低空压机耗电量,成为轮胎行业持续关注的研究课题。

1.2 轮胎企业目前空压机配置和压缩空气消耗情况

山东万达宝通轮胎有限公司全钢厂区目前有一部,二部,工程胎三个空压站,总共配备空压机11 台,产气量160 m3/min,每小时运行费用达到825 元。轮胎企业生产过程中压缩空气消耗量主要集中在成型车间成型设备、硫化车间硫化机和密炼车间炭黑气力输送设备。空压机多集中布置在空压站,通过管道输送到需要的设备处,一般在进入使用设备前配备储气罐,储气罐作用主要是缓冲和过滤压缩空气,防止压缩空气内含有的杂志和水分进入到气动元件内,对其造成不可逆转的损伤。尤其是冬季来临之后气温比较低,压缩空气的露点控制不好,会在输送过程中产生大量的水,从而对相关气动元件造成一定的损伤,使气动元件故障率提高,增加了维修劳动强度和维修费用。

1.3 轮胎企业压缩空气传统干燥方式介绍

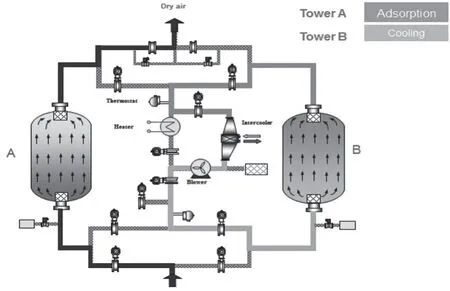

压缩空气在生产中需要经过管道到达气动设备和用气端,而压缩空气中通常含有水、油、尘等杂质,其来源于空气,如果不进行处理,会损坏管道,损坏气动设备,以及接触产品导致产品工艺下降。所以需要配置压缩空气净化设备(也叫空压机后处理设备)来对压缩空气中的杂质进行净化,空压机干燥机就是其中用来去除水份的设备。如图1 所示为传统微热再生干燥机,从流程图可以看出,干燥机再生时,需要耗费相当于干燥机入口气量10%~15% 的压缩空气才能达到干燥的目的,这些压缩空气都被排放到大气中。

图1 微热再生吸附式干燥机 流 程 图

1.4 由于传统压缩空气干燥方式造成的一系列问题

万达宝通公司目前使用的干燥机为微热再生干燥机,经过对现场实际使用情况进行检测发现如下几个问题:

(1)一部空压站:空压机(50+38+40+40+40)m3/min→冷干机(42 m3/min 杭州超滤)×5→吸干机(42 m3/min 杭州溢达)×5,2016 年03 月设备,实测压力露点2~3 ℃。

(2) 二部空压站:空压机(40+40+40)m³/min×3→冷干机(42 m3/min 杭州溢达)×3→吸干机(42 m3/min 杭州溢达)2011 年05 月设备实测压力露点-2~-3℃

(3)工程胎空压站:空压机(25+25+30)m3/min×3→冷干机(32 m3/min 杭州溢达)×2→吸干机(32 m3/min 杭州溢达)×2。2016 年03 月实测压力露点-9~-13 ℃,30 min 切换一次,耗气量很大

目前经过实测,空压站普遍存在露点不达标,设备耗气量高,能耗高。经分析:微热吸附式干燥机实际耗气量10%~15% 之间,露点不好的主要问题是吸附剂的质量性能跟吸干机整体设计压力容器塔体的容积小,填充量小,还有耐温100 ℃,150 ℃,这个温度不足以支撑吸附剂充分再生温度180 ℃,实测观察加热温度才95 ℃。实际使用过程中,现场生产设备经常出现压缩空气内含有水分的情况出现,甚至造成压力不稳定,气动元件如气缸、电磁阀等出现卡顿漏气等情况。

2 轮胎企业压缩空气鼓风式干燥方式介绍

目前新式干燥机主要有如下几个类别

(1)微热吸干机为PB 鼓风式吸干机(压力露点-40 ℃,平均耗气量≤3%);

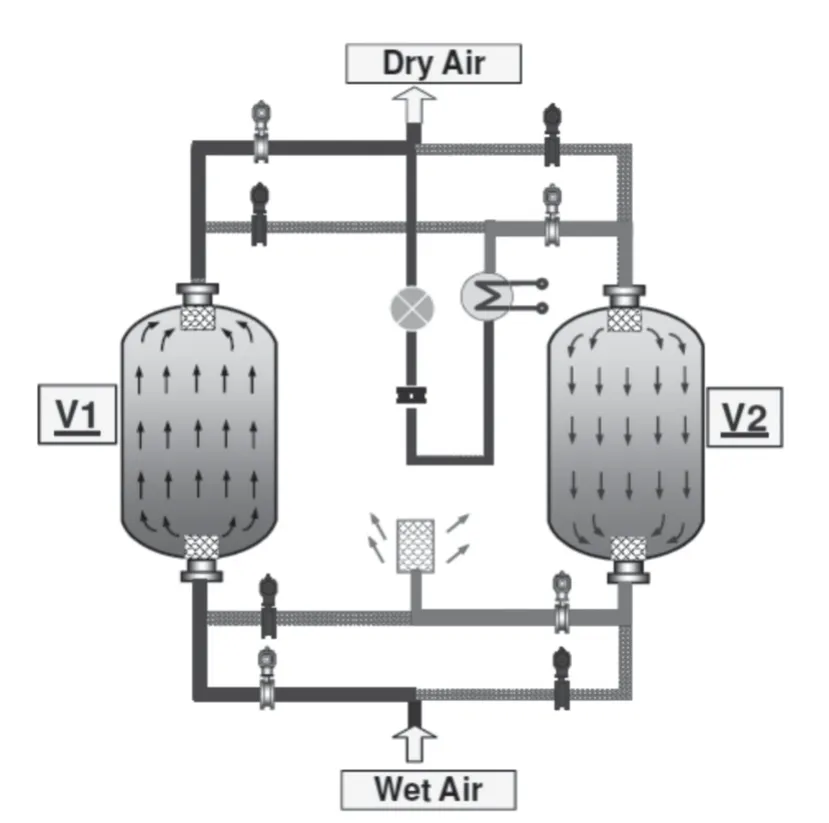

PB 鼓风式吸干机流程说明:

吸附过程和普通再生干燥机相同,都是从底部从下而上的进行。再生过程主要是两大步骤,加热和冷吹。

以下是加热过程(图2):设备周围的大气通过鼓风机被吸入,改气体被加热器加热提温,被加热的气体从上而下对A 塔进行热再生,塔中的水分被蒸发带出系统外。

图2 微热吸干机为PB 鼓风式吸干机加热示意图

以下是冷吹过程(图3),加热器停止加热,通过控制器控制切换阀门,从干燥机出口引干空气

图3 微热吸干机为PB 鼓风式吸干机冷吹示意图

从上而下对A 塔进行冷却,冷吹后的气体通过再生排气阀排出。

(2)PBZ 鼓风零气耗吸干机(压力露点-40 ℃,平均耗气量0)

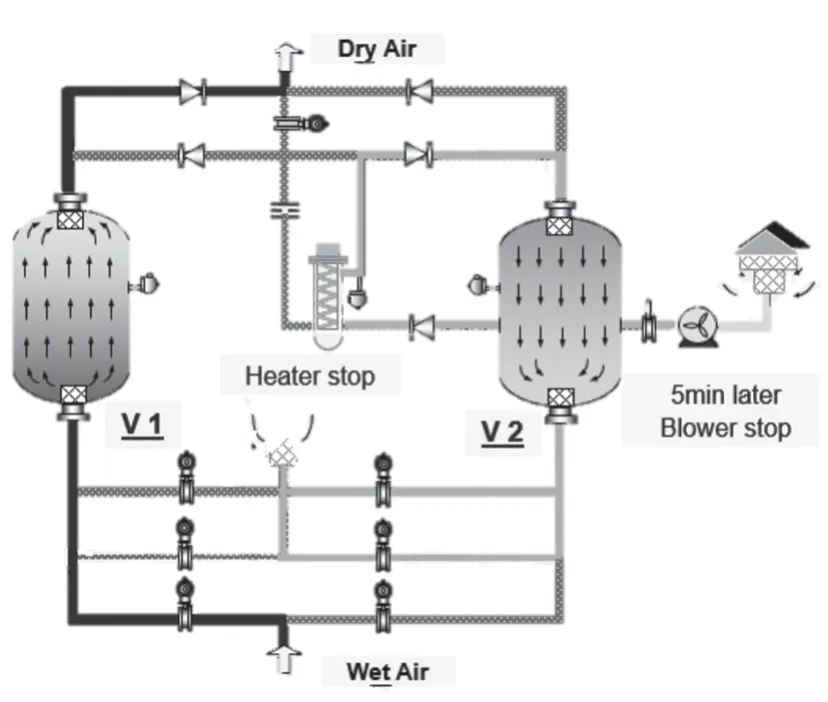

PBZ 鼓风式吸干机流程说明:

吸附过程和普通再生干燥机相同,都是从底部从下而上的进行。再生过程主要是两大步骤,加热和冷吹。

以下是加热过程(图4):设备周围的大气通过鼓风机被吸入,改气体被加热器加热提温,被加热的气体从上而下对B 塔进行热再生,塔中的水分被蒸发带出系统外。

图4 PBZ 鼓风零气耗吸干机加热过程

图5 是PBZ 鼓风零气耗吸干机冷吹过程,加热器停止加热,通过控制器控制切换阀门,空气通过冷却器冷却后从下而上对B 塔进行冷却,由于冷吹温度较低,因此在冷吹过程中空气被干燥,改干燥后的空气通过鼓风机密闭循环,直到塔的温度被冷却。

图5 SBZ 鼓风式吸干机流程图

图5 PBZ 鼓风零气耗吸干机冷吹过程

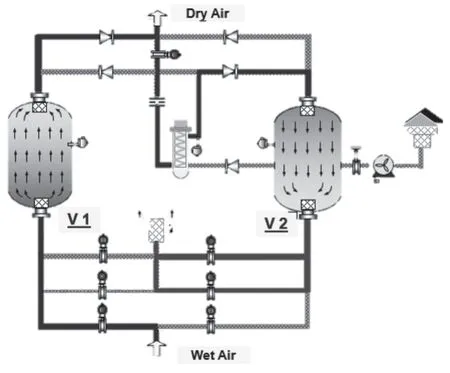

(3)SBZ 鼓风零气耗吸干机(压力露点-10~-20℃,平均耗气量0)

PBZ 鼓风式吸干机流程说明:

该机型是连续操作的双吸附塔设计。工作过程一塔再生,另一塔干燥。 假设①号塔处于干燥状态,②号塔处于再生状态。整个工作周期:4 h,2 h 干燥,2 h 再生。时间可调,

加热阶段:鼓风机吸外部环境空气进入加热器进行加热,加热后的热空气进入②号塔对吸附剂进行加热再生,最后经消音器排出。

冷吹阶段:鼓风机吸外部环境空气进②号塔对加热完毕的吸附剂进行冷吹,最后经消音器排出。

3 三种鼓风式干燥机技术参数和经济效益对比分析

三种新式的鼓风式干燥机相对于传统干燥机解决了额外消耗压缩空气的固有特性,同时在降低露点方面效果也非常的明显,通过对普通微热干燥机升级改造,更换气控阀门和控制系统。改变其工作流程,降低再生气体排放量,达到更好的压力露点,更能达到节能的目的。

3.1 改造后控制特点介绍

(1)中文液晶显示流程,参数报警、运行参数画面清晰,操作方便;可显示实际露点、累计运行时间,再生塔的温度、压力数显。

(2)具有断电记忆功能, 断电重启后自动恢复继续运行。

(3)定制专用吸附式干燥机双偏心阀门,切换精确,质量稳定。

(4)鼓风机采用国内外知名品牌,低能耗,高能效,大流量,保证再生充分。

(5)循环运行周期变长,延长了阀门的使用寿命;

(6)减少耗气量,降低公司的运行成本。

3.2 技术参数对比

通过表1 对比,鼓风式零气耗干燥机再生气耗气量可以降低到0%,从而极大地减少压缩空气的浪费,轮胎生产公司目前通过各种方式降低能源消耗,成立专门组织定期开展跑冒滴漏的专项检查,以期能够减少能源的消耗,耗费大量人力物力,效果却不是特别的明显,通过改造为鼓风式零气耗干燥机可以立竿见影的减少压缩空气消耗13% 左右。对于全厂能耗的降低可以说是事半功倍的作用。新技术新装备在生产现场的使用,往往能够起到管理措施无法达到的效果。

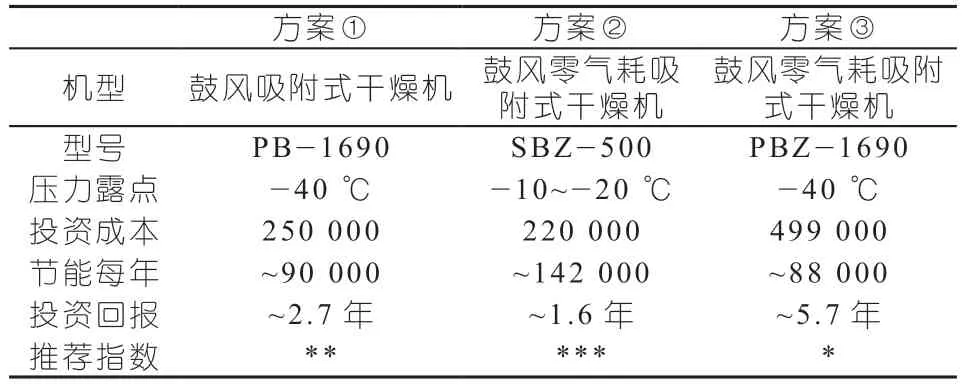

3.3 经济效益分析

通过表2 对比1 年1 台鼓风式干燥机和一台传统微热再生干燥机1 年的运行费用,可以测算出鼓风式干燥机相较于传统微热干燥机1 年可以降低费用87 500 到140 000 之间,经济效益十分显著,其中通过表3 可以看出SBZ-500 型鼓风零气耗干燥机,1 台干燥机改造的投资回报周期可以控制在2 年以内。这些分析的都是直接能源消耗的对比,对于现场用气设备故障率的降低和现场工艺稳定的作用,无法用数字来简单比较。投入使用之后现场压缩空气中水分含量明显降低,气动元件故障率达到了有效的控制,基本上没有出现因为压缩空气质量问题出现的气动元件的故障,降低了现场维修费用,降低了维修工的劳动强度。

表2 鼓风式干燥机经济效益分析对比

表3 鼓风式干燥机投资回报周期测算

3.4 改造的具体方案内容

为了最大限度的降低改造投入,充分利用原有的传统干燥机,对干燥机各部分进行了分解,单独进行更换,原有干燥机能够留用的部分全部留用,通过表4,改造主要分为7 个部分,主要是容器组件改造、新增鼓风机系统、加热器升级、阀门组件升级、管道组件升级、电气箱改造升级。整个改造历时6 个月的时间,主要还是受疫情影响相关配件交货期比较长,对控制系统进行了全面升级,提高了设备的稳定性,避免了突发运行故障的发生。改造完成后目前整体设备运行良好,达到了预期的节能目标。

表4 改造的具体方案内容

4 总结

通过分析,我公司对部分传统干燥机进行了鼓风式干燥机的改造,对比改造之前全厂三个空压站每分钟产气量160 m3左右,每小时运行费用达到825 元。经过改造目前耗气量降低到140 m3左右,每小时节约费用107 元,全年按照生产330 天计算,年可节约能源消耗费用80 余万元。同时经过相关改造之后,压缩空气质量明显提升,冬季天气较冷的时候也没有出现压缩空气含水量多的情况,通过工艺设备总进气前的压缩空气储罐和气动三联件可以完全避免气动元件进入水,从而降低了气动元件故障率,降低了现场维修的工作量。经过实际使用测算1.5~2 年就可以收回投资,效果显著,可以在轮胎行业推广应用。