40.5 MN拉伸机改造项目中液压系统设计优化与实施

2023-12-05赵军英王诗杰李兰生

赵军英,王诗杰,李兰生

(1.洛阳职业技术学院,河南 洛阳 471039;2.中色科技股份有限公司,河南 洛阳 471039)

中铝某公司40.5MN拉伸机是上世纪80年代从国外引进的设备,是我国有色金属加工行业第一台拉伸机,为整个行业产品质量的提升做出了贡献,目前仍是该公司的关键设备。该设备因运行时间过长,元器件严重老化,故障率较高,且自动化程度过低,生产效率和产出的产品质量已远远不能满足用户的要求。为了进一步提高生产产品的质量,同时降低运行和维护成本以及扩大产能,该公司拟安排对40.5 MN拉伸机进行升级改造。因液压系统是该设备的重要组成部分,也是此次改造工作的核心内容,因此液压系统设计方案的优劣和实施的得当与否直接决定此次设备改造的成败。

1 改造前液压系统现状

改造前原设备液压系统由三个独立的系统组成。(1)系统1用于主拉伸缸合拢、拉伸和同步控制,为闭式液压系统,采用两台主泵分别控制两台主拉伸缸的同步和拉伸力,两台主泵为美国OILGEAR公司的伺服(比例)变量柱塞泵,型号为PVTV225F,此型号的柱塞泵目前已不生产,且已无备件。在液压系统压力达到30 MPa时,两台主拉伸缸不同步严重,无法满足大拉伸力板材的正常生产。(2)系统2放在移动夹头的平台上,用于控制移动夹头的夹钳油缸、板材对中油马达、前导轮调整缸等辅助动作。对中油马达已无法使用,拉伸前板材对中工作靠操作人员人工吊料找正,对中精度无法保证。(3)系统3放在固定夹头的平台上,用于控制固定夹头的夹钳油缸、板材对中油马达、前导轮调整缸、主键销插拔和固定夹头移动等辅助动作。固定夹头移动时两侧的移动缸已无法实现同步,靠操作人员点动缓慢移动来完成,耗时较长。

机上配管和中间配管漏油严重,液压软管老化,钢管、接头和法兰破损严重,维修频繁且耗时较长。

2 改造要求

因市场上对高品质板材需求旺盛,拉伸工艺是板材成品质量的关键工序,该拉伸机在中小板材段没有替代设备,若该设备长时间停机或改造失败将直接影响该公司当年的生产任务以及今后产品规划,因此公司上下对此次设备改造非常重视,对改造的设备性能保证值和工期提出了严格要求。要求改造后的最大拉伸力保持不变,对目标位置控制精度、主缸拉伸同步精度、拉伸时间、固定夹头移动速度、移动夹移动速度等性能指标提出了明确的保证值。合同工期6个月,停机时间2个月。

这次改造主要是针对液压系统和电控系统的升级改造,设备本体基本不动。液压系统除保留主拉伸缸、预充填阀、缓冲器和压力罐及充氮装置外,其余整体更换,即重新设计液压系统,更换液压系统泵站、阀台及全部液压管路。

3 改造后的液压系统

3.1 组成及特点

设计前与用户进行了充分交流和沟通,分析了原设备存在的问题,最后决定将原来三套独立的液压系统合并为一套液压系统,这样不仅便于维护和操作,节省空间,油源还可以合理利用和调度。主拉伸缸控制回路由泵控改为阀控形式,采用三级喷嘴挡板式电液伺服阀、压力传感器和位置传感器,可实现压力闭环和位置闭环。新设计的液压系统由液压泵站、蓄能器站、阀台及中间配管四大部分组成。

(1)液压泵站。该泵站为单一油箱液压站,油箱材质为不锈钢,容积为14 000 L。设4台主泵,3台工作1台备用,主泵为恒压变量柱塞泵;系统设2台螺杆泵(1台工作1台备用)用于循环冷却过滤;系统设有多级过滤(供油过滤、回油过滤及循环过滤)及磁过滤,以保证油液的清洁度;系统设有板式冷却器并配合原有的多功能过滤装置(有90 kW加热功能),将油温控制在工作范围内;主泵的出油口装有电磁溢流阀,系统采用电磁溢流阀和泵的连锁控制,实现泵的空载启动,以利于延长泵的使用寿命;系统有完善的油温、油压和液位等检测与报警信号,操作维护人员可以即时了解系统的运行情况。

(2)蓄能器站。液压系统设有高压蓄能器站和低压蓄能器站,使得液压系统压力保持平稳,动作顺畅,吸收拉伸过程中的压力脉动和冲击,同时减少系统供油泵的流量输出,节约能源。高压蓄能器站安装在主拉伸缸的控制回路中;低压蓄能器站安装在固定夹头和移动夹头的控制回路中。

(3)液压阀台。液压阀台按功能和位置共分为13个阀台,其中高压阀台8个,用于控制主拉伸缸的运动;低压阀台5个,用于控制固定夹头移动、移动夹头移动等辅助动作。

液压泵站的高压油直接提供给高压阀台,高压阀台采用电液伺服阀和插装阀控制回路,并与压力传感器、位置传感器配合可实现主缸的压力闭环(拉伸力闭环)、位置闭环和速度同步,大大地提高了主缸的控制精度。保留原有预充填阀及回油主管路。

液压泵站的高压油经减压后提供给低压阀台,阀台根据每一单元回路的作用,配置有节流、溢流、调压等功能,保证了执行元件的速度和压力稳定,同时具有较高的安全性。

(4)中间配管。除保留主拉伸缸的填充油管外,其余全部更换。泵站及高压阀台的所有管路用不锈钢无缝管,其他管路用20号无缝钢管。

3.2 技术参数确定

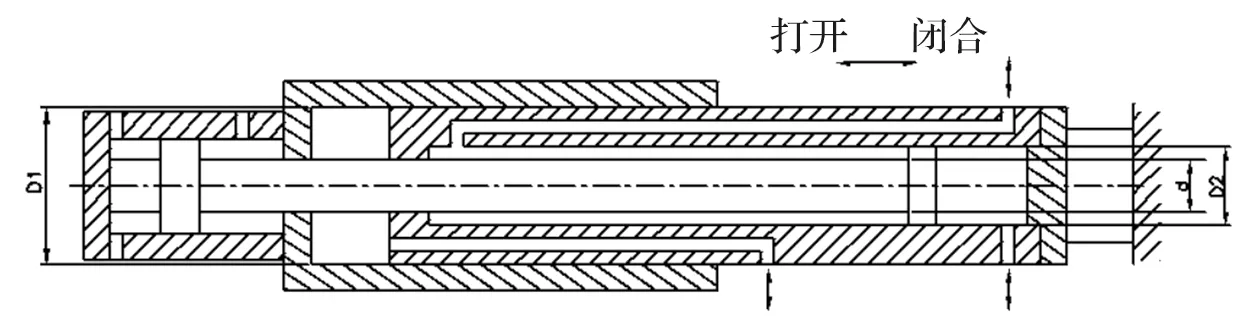

在该拉伸机设备所有执行元件中,拉伸缸与固定夹头所需的压力及流量最大,拉伸机的主要技术数据(改造后不变)为:最大拉伸力F=4 050t,最大拉伸速度v1=660mm/min,挠度拉伸速度v2=5 588mm/min,合拢速度v3=8 001mm/min,夹头移动速度v4=8 890mm/min。拉伸缸结构如图1所示,固定夹头移动缸为单活塞杆液压缸。其中,主拉伸缸活塞直径:D1=838.2mm,快速移动缸活塞直径:D2=317.5mm,快速移动缸活塞杆直径:d=228.6mm,固定夹头移动缸活塞直径:D3=260mm。

图1 拉伸机拉伸缸结构图

新设计液压系统的技术参数为,系统最大供油压力35 MPa;系统供油流量1 110 L/min。故新设计液压系统的压力、流量能满足拉伸机工艺流程和设备性能所需的最大压力和最大流量。

普陀区桃浦镇北环水系长度约为3500m,宽度为8~18m,水域面积为 4.1×104m2,水域深度为 0.7~2.5m。在对水质特点进行分析时,发现由于受到多年工业废水、生活污水以及雨污混流等因素的影响,导致水域内的污染物严重积累,河水的流动性相对较差,甚至出现季节性“黑臭”的问题,严重影响了城市美观。雨季时,会有大量的雨水和污水流入,经过2015年清淤处理后,虽然可以接纳一定点源以及面源污染物,但仍有大量的污染物进入河道内,影响了河道排污口的排污效果。实地考察结果显示,河道内依然有少量鱼群存活,河道两侧有少量挺水植物生长,整个河道内并无任何沉水植物生长。

4 设计方案优化

4.1 主泵控制方式的选择

因该设备拉伸的板材品种和规格较多,所需拉伸力跨度较大,对应的液压系统压力为14~35 MPa,若选用固定的最高压力(35 MPa)显然不合适,因此在选择泵的控制方式时要考虑泵的压力比例可调,原理图如图2所示。小流量的比例溢流阀1接在恒压变量柱塞泵5的远程调压口上,用以设定泵的工作压力,压力大小与比例溢流阀的控制电流成正比,以适应不同板材对拉伸力的要求。

1-比例溢流阀;2-插装式单向阀;3-过滤器; 4-插装式溢流阀;5-恒压变量柱塞泵(远程控制)

如图2所示,该系统恒压变量柱塞泵5所提供的压力油经过滤器3、插装式单向阀2向控制系统供压力油。主泵控制方式具有以下性能特点:(1)系统采用高压大流量的恒压变量泵5 供油,并配有插装式电磁溢流阀4,实现液压泵的空载起动和超压保护,这样既能延长液压泵的寿命又能节省能量。(2)主泵装置供油压力可根据拉伸力对供油压力进行选择,系统通过恒压变量柱塞泵(远程控制)5+比例溢流阀1的组合形式来实现压力的无级调节,即恒压变量柱塞泵5正常启动后,系统压力由比例溢流阀1控制,控制信号4~20 mA,随电流升高,系统压力也增高。在此项目中,可按百分比设几个档给定信号,供油压力分档(参考值)为:拉伸高压供油压力34.5 MPa,比例溢流阀给定比例为93%;拉伸中压供油压力26.5 MPa,比例溢流阀给定比例为70%;拉伸低压、快速移动及辅助动作供油压力均为14 MPa,比例溢流阀给定比例为40%;卸载供油压力2 MPa,比例溢流阀给定比例为0%。(3)系统采用密封性能好、通流能力大、压力损失小的插装阀组成液压系统,具有油路简单、结构紧凑、动作灵敏等优点。

4.2 主拉伸缸控制方式的选择

4.2.1 主拉伸缸液压系统工作原理

主拉伸缸液压原理图和电磁阀控制逻辑表分别如图3和表1所示。由此可见这台拉伸机的拉伸缸能实现“中位—挠度拉伸—拉伸—卸压—合拢”的动作循环。液压系统在连续实现上述自动工作循环时,主拉伸缸的工作情况如下:

表1 电磁阀控制逻辑表

1、2、21-压力传感器;3、8、9、11、14、15、16-插装式单向阀;4、5-快速卸荷阀;6-插装式溢流阀;7、13、18、19-电磁换向阀; 10、17-伺服阀;12-梭阀;20-减压阀;22-填充阀

(1)挠度拉伸。按下挠度拉伸按钮,电磁换向阀YV60A01(1)、YV60B01(1)、YV60A01(2)、YV60B01(2)带电,伺服阀YVS60A01、YVS60B01给予0~10 mA电流,此时插装式单向阀8、9打开,快速卸荷阀5打开,快速卸荷阀4关闭,液压泵向小活塞腔供油,小活塞杆腔的油流向油箱,此时快速移动缸打开,电磁换向阀YV60A03、YV60B03失电,填充阀22油路2与油路1连通,快速移动缸打开的过程中,大活塞腔形成负压,油箱油液通过管路F1向大活塞腔供油,主拉伸缸跟随快速移动缸打开。系统中油液的流动情况为,进油路:液压泵—单向阀8—伺服阀10—单向阀9—小活塞腔;油箱—油管F1—填充阀22—大活塞腔;回油路:小活塞杆腔—快速卸荷阀5—伺服阀10—油箱。

(2)拉伸。按下拉伸按钮,电磁换向阀YV60A01(1)、YV60B01(1)、YV60A01(2)、YV60B01(2)带电,伺服阀YVS60A01、YVS60B01给予0~10 mA电流,伺服阀与对应的位置传感器闭环,控制板材的拉伸量;此时快速移动缸状态同挠度拉伸一样,电磁换向阀YV60A02(1)、YV60B02(1)、YV60A03、YV60B03带电,伺服阀YVS60A02、YVS60B02给予0~10 mA电流,伺服阀控制对应的小活塞腔压力使之与对应的大活塞腔的压力相等,实现压力闭环以控制总的拉伸力,此时插装式单向阀14、16打开,填充阀22油路3与油路1连通,液压泵向大活塞腔供油,此时拉伸缸与快速移动缸同时打开。系统中油液的流动情况为,进油路:液压泵—单向阀8—伺服阀10—单向阀9—小活塞腔;液压泵—单向阀14—伺服阀17—单向阀16—填充阀22—大活塞腔;回油路:小活塞杆腔—快速卸荷阀5—伺服阀10—油箱。

(3)卸压。按下卸压按钮,电磁换向阀YV60A02(1)、YV60B02(1)、YV60A02(2)、YV60B02(2)、YV60A03、YV60B03带电,伺服阀YVS60A02、YVS60B02给予-10 mA~0电流,此时插装式单向阀14、16打开,填充阀22油路3与油路1打通,电磁换向阀18打开,拉伸缸活塞腔油液流向油箱。系统中油液的流动情况为,回油路:大活塞腔—填充阀22—单向阀16—伺服阀17—单向阀15—油箱;大活塞腔—填充阀22—电磁换向阀18—油箱。

4.2.2 主拉伸缸控制说明

主拉伸缸的控制说明如下:(1)传、操两侧拉伸缸必须同时控制;(2)通过两侧位置传感器(每侧一只)信号可实现主拉伸缸的速度同步、位置同步,从而实现对主拉伸缸的精确控制;(3)拉伸时,伺服阀YVS60A02、YVS60B02与各自的位置传感器闭环以控制拉伸量,伺服阀YVS60A01、YVS60B01同时给信号使其小活塞腔压力跟随大活塞腔压力,实现压力闭环,即伺服阀YVS60A01跟随YVS60A02,YVS60B01跟随YVS60B02,YVS60A01使压力传感器BP60A01与BP60A03的压力一致,YVS60B01使压力传感器BP60B01与BP60B03的压力一致。

4.2.3 性能分析

从上述可知,该拉伸缸液压系统属于电液伺服系统,压力、流速及方向均由伺服阀来进行控制,并采用了二通插装阀集成化结构。因此,主拉伸缸控制方式具有以下性能特点:(1)系统采用密封性能好、通流能力大、压力损失小的插装阀组成液压系统,具有油路简单、结构紧凑、动作灵敏等优点;(2)系统采用电液伺服控制系统,具有更好的性能、更高的控制精度和频率响应;(3)系统均设有快速卸荷回路,实现快速卸载和快速合拢;(4)系统设置有蓄能器,将贮存的压力油及时补充给系统供油油路,弥补了系统可能的供油不足,同时吸收了阀打开关闭时产生的脉动,减少油路管道中的压力波动,起到了很好的稳压减震作用,确保系统稳定性;(5)系统设有完善的断带保护功能,在两侧拉伸缸和机架的两端均安装有缓冲油缸和充好氮气的压力罐;当发生断带时,可有效地保护设备,不会因巨大的拉力释放而引起设备的损坏。

4.3 固定夹头同步控制设计

固定夹头传动侧(操作侧)移动液压原理图如图4所示,固定夹头移动时传操两侧需同时控制,通过两侧激光测距仪(每侧一只)信号与各自的比例换向阀闭环,可实现移动缸的速度同步、位置同步,从而实现对两侧移动缸的精确控制。

1-比例换向阀;2-液控单向阀;3-电磁换向阀

综上所述,该固定夹头液压系统是通过电液比例阀来实现同步控制,并采用了液控单向阀来锁定液压缸。因此,固定夹头同步控制设计具有以下性能特点:(1)该液压系统通过比例换向阀+激光测距仪相结合的方式闭环控制,具有响应快、控制精度高、抗干扰能力强的特点;(2)系统采用了一套板式液控单向阀来锁紧液压缸,并由电磁换向阀加以控制,很大程度解决了普通液压单向阀的泄露问题。

5 改造效果

该拉伸机设备改造供货合同于2017年5月2日现场开工,经过甲乙双方和安装单位的共同努力,从对改造部分的旧设备进行拆除、新设备安装、液压系统循环冲洗、单体设备调试、空负荷联动试车到负荷联动试车,各个环节基本上按进度计划顺利进行,依据双方合同规定以及甲方生产需求,在7月27日到9月5日完成了机组负荷试车工作并进行了试生产。双方确认该机组设备负荷试车阶段结束,交付甲方进行试生产,由甲方在试生产过程中进一步对设备进行验证考核。

截止交付日,累计完成铝合金板料600多块,板材平整度、拉伸量等各项考核指标满足用户要求,具体规格如下:

材质包括:2024合金、5083合金、6061合金、7050合金、7075合金等;

最小带材厚度:6.35 mm,最大带材厚度:75 mm;

最小带材宽度:1200 mm,最大带材宽度:1650 mm;

最小带材长度:3200 mm,最大带材长度:7000 mm。

期间,对设备的最大拉伸力进行了考核,实测最大拉伸力为41.38 MN,满足合同规定的改造后设备最大拉伸力不低于原设备设计的最大拉伸力(40.5 MN)。还对设备进行了几次断带考核,新的液压系统经受住了考验,断带保护起到了作用,未出现设备损坏的现象。

双方签署纪要,改造后设备及液压系统的主要技术参数、控制系统的功能、所生产的产品厚度、机列速度等技术参数均达到合同及设计的要求,机组运行正常,试车结果达到了负荷试车大纲的要求。

6 结论

本次设备改造液压系统的设计方案无论从控制精度还是自动化程度都已达到了合同中用户的要求,取得了满意效果,值得在今后的改造项目中予以借鉴。但在项目实施过程中,由于合同工期短,液压系统集成制造质量较差,现场施工安装不规范,使用期间维护不及时等造成系统漏油较严重,后经多次处理漏油问题已得到有效解决。因此设计只是项目实施中的一个环节,良好的设计方案还需制造、安装、调试和使用等多个流程的保证,才能到达完美的效果。