不同精炼剂对熔铸工序烧损成本的影响

2023-12-05何玉枝

陈 峰,何玉枝

(洛阳龙鼎铝业有限公司,河南 洛阳 471300)

铝加工熔铸工序的烧损值是由多方面原因造成的,除了材料本身与空气中的氧气、氮气反应造渣外,生产中其他因素也会对烧损产生影响,如原料的厚薄程度,原料的加入方式,炉膛大小,炉内停留时间等。降低烧损值主要是控制减少铝渣的产生量,产生的铝渣量越多则烧损值越高,但是企业又不能为了降低烧损而不扒渣或者少扒渣,否则会严重影响铝液的熔体质量,对产品质量造成极大的危害。因此各熔铸企业都在琢磨如何既能降低熔铸的烧损值,又能保证熔体中的夹渣物处理干净。在近几年的生产中发现,某些供应商供应的精炼剂对烧损值也有较大影响,我们选择不同种类的精炼剂,从扒出渣的大小和重量观察明显不一样。本文通过对不同供应商提供的精炼剂进行试验,发现选择不同精炼剂在同等工况下所得出的烧损数值差异较大,熔铸企业如果选择性价比较高的精炼剂会降低生产成本。

1 对比试验

我公司前后共使用三家供应商提供的精炼剂,分别定义为A、B、C三种精炼剂。通过厂家提供的说明书得知,A、B、C三种剂类的主要成分见表1。通过对三种精炼剂的外观进行对比发现,A类精炼剂呈细粉末状直径不足1 mm,而B类和C类精炼剂呈颗粒状,两类几乎相同,颗粒直径为1~3 mm,如图1所示。

A类精炼剂 B类和C类精炼剂

表1 三种精炼剂成分表

为了保证数据的准确性,需要在一致的工况下进行试验。我们将A、B、C三种精炼剂分别用在只装铝锭和铝水的熔炼炉进行试验,并且控制了铝水添加的比例,铝锭采用同一品牌的铝锭进行测试,采用熔炼工序初测烧损法进行统计(不进行炒铝作业),每种精炼剂分别试验10熔次,做实验前和做实验最后一炉均进行大清炉处理。我们在最终成品阶段验证时,未发现产品质量出现异常。对试验数据进行统计后发现,三种精炼剂使用后的烧损差异较大,其中A类精炼剂初测烧损值达到2.20%,B类精炼剂初测烧损值达到1.83%,C类精炼剂初测烧损值达到1.74%,C类精炼剂同等状况下所得初测烧损值最低。

2 数据分析

通过对三种精炼剂成分进行比较,发现各自含量是不同的。A类精炼剂为行业内传统精炼剂成分,其有效作用温度在680 ℃以上,且在进入铝熔体后,25%NaCl+40%KCl的混合盐对固态Al2O3、夹杂物和氧化膜有很强的浸润能力(与Al2O3的润湿角为20多度),在熔炼温度下NaCl和KCl的比重只有1.55 g/cm3和1.50 g/cm3,显著小于铝熔体的比重,故能很好地带出铝熔体中的氧化物夹渣。而此类精炼剂含有Na3ALF6成分,Na3ALF6与铝熔体进行化学反应是放热反应,能提高铝熔体温度,从而发生烧渣反应,造成铝熔体烧损增多,Na3ALF6+Al→2AlF3↑+3Na。

B类精炼剂只含有KCl和MgCl2,其有效作用温度约为460 ℃,此类精炼剂进入铝熔体后很容易融化成液滴,而这种密度很小的液滴与具有很强的润湿和吸附夹渣物的能力,从而把夹渣物上浮带出熔体。同时因为溶剂液滴后上浮对熔体表面形成了一层覆盖层,从而隔绝了铝与氧气的进一步反应,降低了熔体氧化形成的烧损。C类精炼剂成分与B类相比多了5%左右的CaF2,而CaF2能增大混合熔盐的表面张力,使已吸附氧化物的熔盐球状化,便于与熔体分离,减少固熔渣夹裹铝而造成的损耗,而且由于熔剂-熔体表面张力的提高,加速了熔剂吸附夹杂的过程[1],所以我们看到C类精炼剂比B类精炼剂在降低熔炼烧损方面效果更好。从现场精炼后的铝渣散碎情况来看,C类精炼后扒出的渣与A类精炼剂精炼后扒出的渣呈明显不同,如图2所示。

A类精炼剂 C类精炼剂

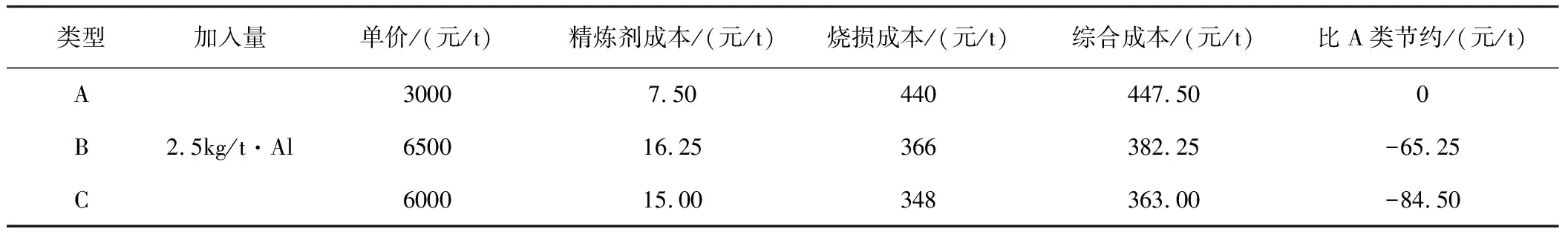

3 成本比较

虽然我们发现使用B类和C类精炼剂可以显著降低熔铸工序的烧损,但是B类和C类精炼剂比A类精炼剂更贵,因此需要测算综合成本,熔铸厂要在满足质量要求的前提下挑选性价比更高的精炼剂。按照目前铝锭价格20 000 元/t计算,按照铝锭烧损价值和精炼剂购买成本进行测算,以加入A类精炼剂的综合成本为基准进行测算,测算结果见表2。

表2 三种精炼剂在熔铸工序的综合成本对比

4 结论

熔铸分厂的烧损值对企业的成本影响较大,但是通过选用合适的精炼剂不仅可以满足产品质量要求还可以降低企业的烧损成本。选择含有KCl和MgCl2及CaF2的新型精炼剂可以显著降低熔铸成本,提高企业自身的市场竞争力。