激光选区熔化GH3536合金表面状态对力学性能的影响

2023-12-05侯慧鹏柴象海

李 颖,侯慧鹏,张 婷,柴象海

(中国航发商用航空发动机有限责任公司,上海 200241)

0 引言

GH3536合金是一种固溶强化镍基高温合金,主要强化元素为铬和钼。该合金具有良好的抗氧化和耐腐蚀性能以及中等的持久性能,适用于制造航空发动机燃烧室部件及其他高温部件[1]。航空发动机燃烧室部件一般具有较多的内流道及薄壁结构,结构复杂,性能及精度要求较高,采用传统加工制造工艺(如锻造、铸造后铣削加工)很难满足制造需求,只能分别加工出不同的部件并组合而成。激光选区熔化(SLM)是一种采用激光逐层熔化金属粉末的增材制造技术,可直接成形出经过拓扑优化的复杂结构,解决传统减材和等材工艺难加工或无法加工的问题,特别适用于航空、航天、医疗等领域中复杂结构零件的精密快速制造。例如,GE公司将原本由20多个零件组合成的燃油喷嘴进行一体化设计与SLM 成形,并将其应用到LEAP发动机上,不仅改善了喷油嘴容易过热和积碳的问题,还将其服役寿命提高了5倍[2-3]。

目前,关于SLM 技术的研究主要集中在工艺参数优化,打印件缺陷控制、组织演变和力学性能评估等方面[4-7],对于SLM 成形的燃油喷嘴等具有内部空心结构的构件,其内壁打印表面难以再作进一步处理,而这种原始打印表面质量对构件力学性能的影响还鲜有报道。为此,作者采用SLM 技术制备了GH3536合金试样,一组保留原始打印表面形貌,一组通过机加工使表面光滑,通过对比研究了原始打印表面对试样室温拉伸和疲劳性能的影响,拟为SLM 成形GH3536合金在航空发动机燃烧室中的应用提供技术支撑。

1 试样制备与试验方法

打印用粉末为GH3536镍基高温合金粉末,由普莱克斯提供,粉末粒径在15~45 μm。采用EOSINT M280型直接金属激光烧结系统进行GH3536合金试样的纵向(试样长度方向平行于沉积方向)和横向(试样长度方向垂直于沉积方向)SLM 成形,成形时的激光功率为200 W,扫描速度为1 100 mm·s-1,扫描间距为0.09 mm,铺粉层厚度为20 μm,层间扫描转角为67°。整个成形过程在氩气保护气氛中进行。

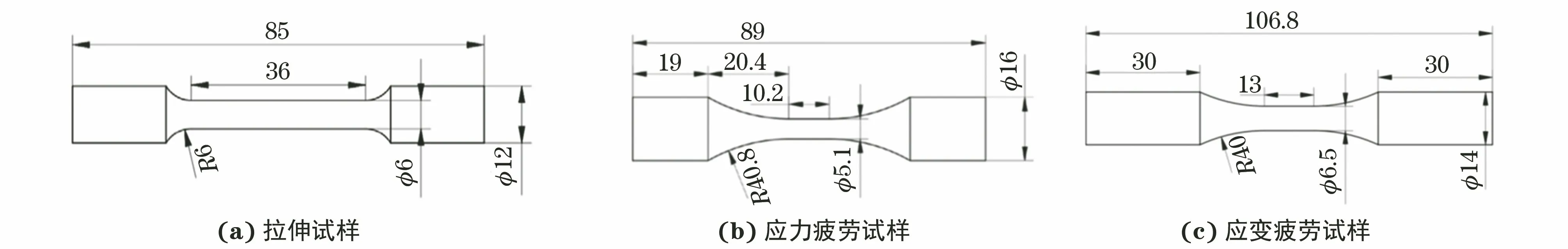

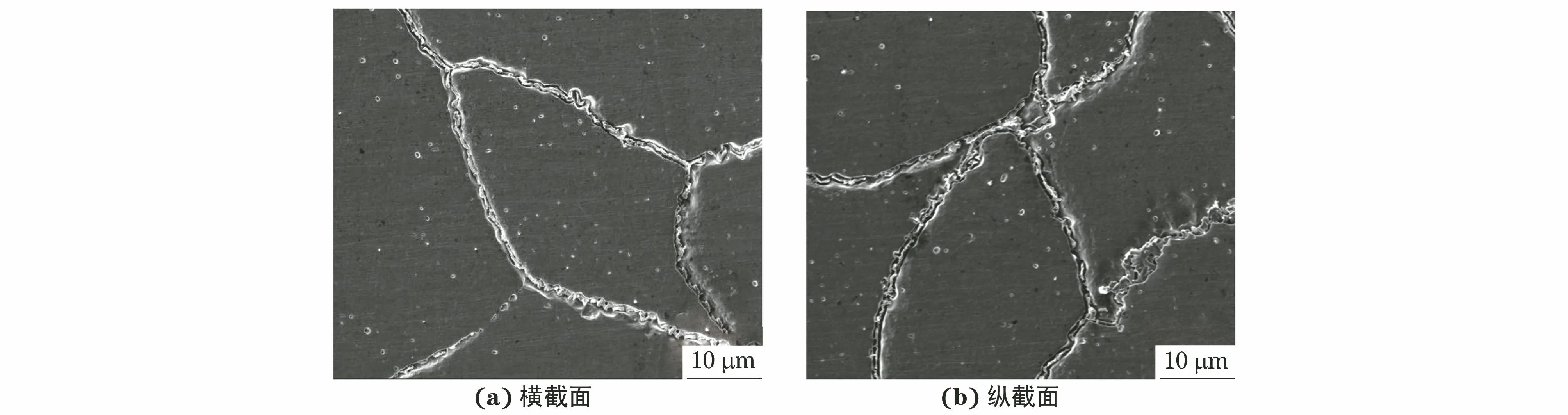

通过SLM 直接成形出圆柱体试样和如图1所示的拉伸和疲劳试样,采用统一的热处理+热等静压工艺来消除试样中的残余应力和内部缺陷。热处理工艺为1 000~1 200 ℃下保温1~5 h,空冷;热等静压工艺为在1 000~1 200 ℃、100~200 MPa下保温保压1~5 h,炉冷。分别切取横向和纵向金相试样,经研磨、抛光,用王水腐蚀后,采用ZEISS Axio Imager M2m 型光学显微镜和TESCAN-VEGA3型扫描电子显微镜(SEM)观察显微组织。

图1 拉伸试样、应力疲劳试样和应变疲劳试样的形状和尺寸Fig.1 Shape and size of tensile specimen(a),stress fatigue specimen(b)and strain fatigue specimen(c)

将圆柱状试样机加工成与直接成形试样相同的形状和尺寸,并进行纵向抛光,使表面粗糙度Ra不高于0.2 μm。将机加工得到的试样简称为光滑表面试样,直接成形保留原始表面状态的试样简称为打印表面试样。采用Mitutoyo SJ-410型粗糙度仪测定表面粗糙度,打印表面试样Ra约为25.3 μm,光滑表面试样Ra小于0.2 μm。根据ASTM E8,采用Zwick/Roll Z400E型电子万能试验机进行室温拉伸试验,引伸计标距为30 mm,拉伸速度为5 mm·min-1。根 据 ASTM E606,采 用 MTS Landmark Servohydraulic Test system 100KN 型疲劳试验机进行应变控制疲劳试验,应变比为0.1,正弦波,在应变控制循环数大于2×104周次后,切换至应力控制,此时的应力控制参数与循环稳定时相同。根据ASTM E466,采用Zwick Vibrophore100型疲劳试验机进行应力控制疲劳试验,应力比为0.1,三角波。采用TESCAN-VEGA3型扫描电子显微镜观察疲劳断口形貌。

2 试验结果与讨论

2.1 显微组织

由图2可以看出:沉积态合金试样的截面上明显有金属粉末逐层熔化、凝固而形成的熔池形貌。横截面保留了激光扫描轨迹,不同熔池取向夹角约69°,与层间转角67°基本一致;纵截面呈鱼鳞状搭接熔池形貌,熔池深度约为50 μm,宽度约为90 μm。热处理+热等静压处理未能消除不同方向上显微组织的差异,纵截面保留了定向凝固的特征,晶粒呈柱状,横截面上则为细小的等轴晶粒;热处理+热等静压后合金试样的显微组织由γ 固溶体相以及M23C6、M6C和σ等析出相组成[8]。

图2 热处理+热等静压处理前后SLM 成形GH3536合金试样的显微组织Fig.2 Microstructures of GH3536 alloy specimens formed by SLM before(a-b)and after heat treatment+hot isostatic pressing(c-d)in different directions:(a,c)transverse section and(b,d)longitudinal section

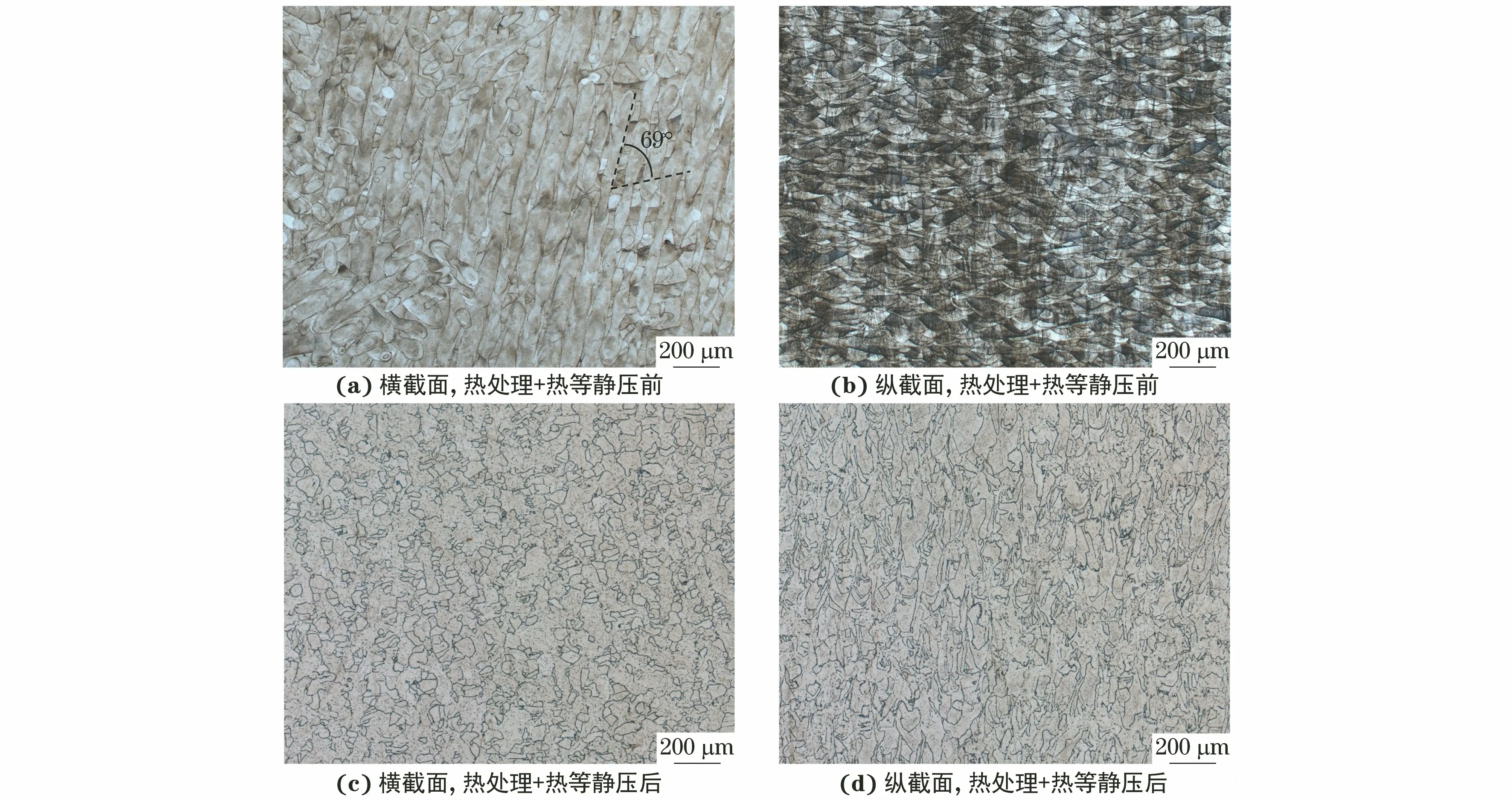

由图3可见,热处理+热等静压处理后,SLM成形合金试样晶内析出的碳化物呈球状弥散分布,晶界析出的碳化物呈块状分布并彼此连接形成形成网状。相关研究[9-11]表明,晶界析出的碳化物为(Cr,Mo)23C6。

图3 热处理+热等静压处理后SLM 成形GH3536合金试样的SEM 形貌Fig.3 SEM morphology of GH3536 alloy specimens formed by SLM after heat treatment+hot isostatic pressing:(a)transverse section and(b)longitudinal section

2.2 室温拉伸性能

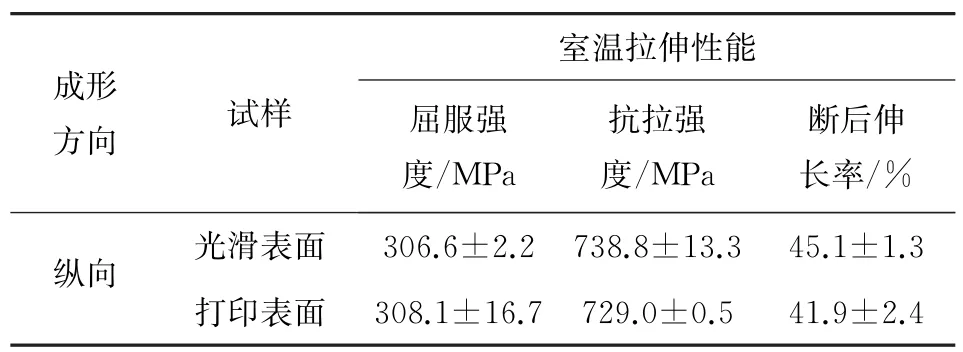

若无特殊说明,后文所指试样均为热处理+热等静压后的,由表1可知,合金纵向打印表面试样的室温拉伸性能与纵向光滑表面试样的室温拉伸性能没有明显的差异。分别对屈服强度、抗拉强度和断后伸长率的数据进行t检验分析,可以知其P值均大于0.05,即二者的性能在统计分析上没有显著差异。这说明表面状态对于室温拉伸性能并没有显著影响。

表1 热处理+热等静压处理后GH3536合金纵向光滑表面试样与纵向打印表面试样的室温拉伸性能Table 1 Room temperature tensile properties of longitudinal smooth-surface specimens and longitudinal buildsurface specimens of GH3536 alloy after heat treatment+hot isostatic pressing

2.3 室温疲劳性能

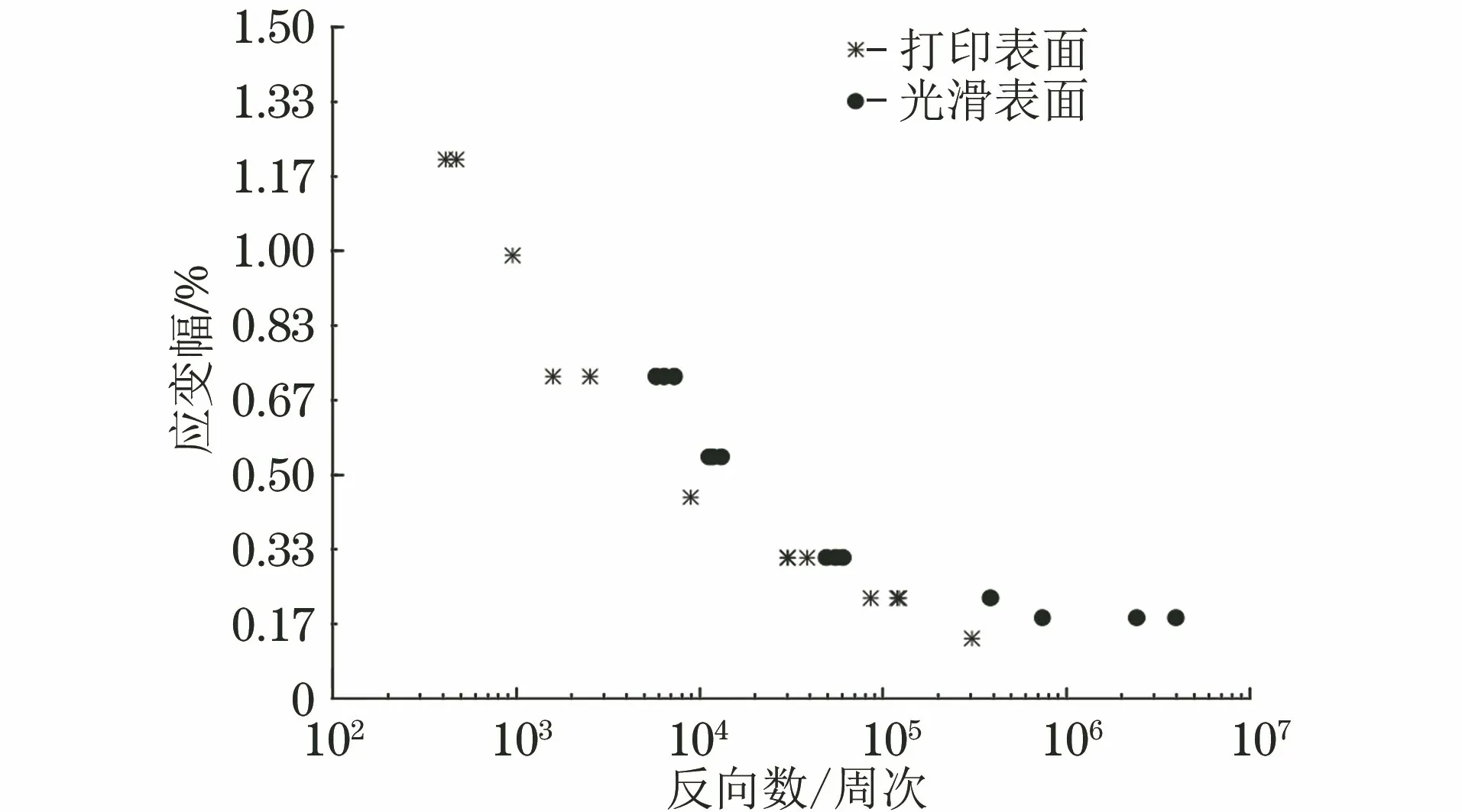

由图4可见,纵向打印表面试样的应变疲劳寿命比纵向光滑表面试样略低,且随着应变幅的降低,其降低的趋势增大。在半应变幅为0.315%的条件下,对2种试样的疲劳寿命进行F检验,其p值为0.814,表明该条件下的疲劳寿命方差相等;然后进行t检验,光滑表面试样和打印表面试样疲劳寿命差值的95%置信区间为(101 12,340 16),p值为0.007,小于0.05的最大可接受水平,因此推断二者的疲劳寿命存在差异。这种差异随着应变幅的减小越来越明显。

图4 GH3536合金纵向光滑表面试样与纵向打印表面试样的应变幅-反向数关系Fig.4 Relationship between strain amplitude and inverse number of longitudinal smooth-surface specimens and longitudinal build-surface specimens of GH3536 alloy

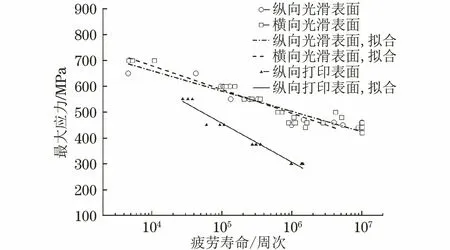

由图5可见:横向和纵向光滑表面试样的应力疲劳寿命曲线比较接近,没有表现出显著差异;纵向打印表面试样的应力疲劳寿命显著降低,大致为纵向光滑表面试样的2%~8%,且曲线斜率更大。

图5 GH3536合金光滑表面试样与打印表面试样的疲劳寿命曲线Fig.5 Fatigue life curves of smooth-surface and build-surface specimens of GH3536 alloy

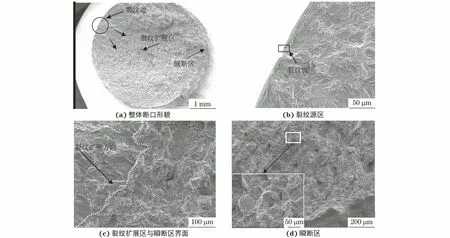

选取了最大应力为550 MPa下疲劳断裂的纵向试样进行断口分析,其中纵向光滑表面试样、纵向打印表面试样的疲劳寿命分别为247 548周次和27 629周次。由图6可见:光滑表面试样的疲劳断口呈典型脆性断口,没有宏观塑性变形,断口宏观上可观察到裂纹源、裂纹扩展区和瞬断区。裂纹起源于试样表面,裂纹源区裂纹呈明显放射状;裂纹扩展区面积相对较大,呈现脉状花样,出现了大量疲劳裂纹,扩展区与瞬断区域存在明显界线,裂纹扩展到分界线后试样很快发生了断裂;瞬断区呈现韧性断口特征,表面凹凸不平,有大量韧窝,且有多条小裂纹出现。

图6 GH3536合金纵向光滑表面试样疲劳断口的SEM 形貌Fig.6 SEM morphology of fatigue fracture of longitudinal smooth-surface specimens of GH3536 alloy:(a)overall fracture morphology;(b)crack source region;(c)interface between crack propagation region and instantaneous fracture region and(d)instantaneous fracture region

由图7可见:打印表面试样的疲劳断口也呈典型脆性断口,没有宏观塑性变形,但宏观上裂纹源、裂纹扩展区和瞬断区特征不明显;断口表面存在一条主裂纹,但没有明显的放射状花样。由于打印表面粗糙度较大,表面多个位置易产生应力集中,产生多个裂纹源,裂纹源区呈银亮色;裂纹扩展区与瞬断区没有明显的分界线,裂纹扩展时在路径上留下了大量疲劳条纹,同时裂纹既可以沿着片层界面也可以穿过片层进行扩展;断口为解理断裂,表明试样受到外力作用后发生快速断裂。

在光滑表面试样和打印表面试样的裂纹扩展路径上均能看到大量条纹,表明裂纹的扩展是一个塑性累积的过程;瞬断区均存在大量韧窝,但光滑表面试样的韧窝相对较多。试样在受到疲劳载荷时,疲劳在裂纹起始阶段是一种材料表面现象。试样表面粗糙,会导致应力的非均匀分布,部分位置会出现应力集中,促使裂纹萌生[12],因此打印表面试样出现多个裂纹源。当微裂纹产生时,微裂纹尖端的应力会导致至少一个滑移系统被激活,从而显著影响试样的疲劳寿命。

3 结论

(1) 热处理+热等静压后GH3536合金光滑表面试样和打印表面试样纵向拉伸性能差异很小,说明表面状态对室温拉伸性能没有显著影响。

(2) 与光滑表面试样相比,打印表面试样的应变疲劳寿命略低,而应力疲劳寿命显著降低,为光滑表面试样的2%~8%。

(3) 光滑表面试样和打印表面试样的疲劳断口均呈典型脆性断口;光滑表面试样裂纹源区裂纹呈明显放射状,裂纹扩展区呈现脉状花样,与瞬断区存在明显界线,瞬断区有大量韧窝;打印表面试样断口存在一条主裂纹,没有明显的放射状花样,存在多个裂纹源,裂纹既可以沿片层界面也可以穿过片层扩展,瞬断区韧窝较少,断口为解理断裂。