钒含量对Fe-Cr-V-B-C系堆焊合金显微组织和耐磨性能的影响

2023-12-05龚建勋董海龙黄洪江肖志强

龚建勋,董海龙,黄洪江,肖志强

(湘潭大学机械工程和力学学院,湘潭 411105)

0 引言

堆焊是一种表面工程技术,其常见的焊接工艺主要有焊条电弧焊、药芯焊丝电弧焊、激光/等离子弧熔覆等[1-5],填充材料主要有焊条、药芯焊丝和粉末等。多样化的磨损工况催生了大量个性化的化学成分和性能不同的堆焊耐磨合金[6]。通常,耐磨合金主要有高铬和高硼2种类型,其中高硼合金具有良好的自熔性和熔体流动性,近年来研究及应用较多。高硼合金中主要耐磨相有Fe2B、Fe23(C,B)6等[7-8],耐磨相的数量及合金的显微硬度直接影响合金的耐磨性能。目前,高硼合金中的耐磨相体积分数可达80%以上,但耐磨相的显微硬度较低,多数在1 100 HV 以下,因此对耐磨性能提升有限。国内外主要从以下2个方面来提升高硼合金的耐磨性能。一方面,通过对高硼合金中Fe2B、Fe23(C,B)6等主要耐磨相进行铬等的合金化处理,析出(Fe,Cr)2B、(Fe,Cr)23C6等复合相而改善耐磨性能。RÖTTGER等[9]通过热力学计算和试验研究表明,增加铬含量,可使高硼合金中(Fe,Cr)2B相的晶体结构从四方转变为正交晶系,从而提高该耐磨相的显微硬度及弹性模量。另一方面,制备Mo2FeB2、(Fe,V)3B4等M3B2、M3B4型新型硼化物以增强高硼合金,从而改善其耐磨性能,并可提高其耐热性[10-12]。堆焊高硼合金时,需要添加石墨或者碳化硼(B4C),以改善其熔体的成形性及工艺性能;这2种工艺均会使合金富碳,从而析出过多的脆性共晶(α-Fe+Fe3C)相,恶化其耐磨性能[13]。

钒是一种强碳化物和硼化物形成元素,向高硼合金中添加钒后,可原位析出VC相,并形成M3B2型新型硼化物,这对于强化高硼合金、改善其耐磨性具有积极意义。目前,有关钒含量对Fe-Cr-V-B-C系高硼堆焊合金耐磨性能影响的研究报道较少。鉴于此,作者在课题组已有复合粉体颗粒制备工艺的基础上[6],采用复合粉体颗粒+H08A 实心焊丝的自保护明弧焊法在Q235A 钢表面制备了Fe-Cr-VB-C系高硼堆焊合金,研究了钒含量对其显微组织及耐磨性的影响,以期为制备VC和新型M3B2相增强的耐磨合金提供试验参考。

1 试样制备与试验方法

试验原料包括粒径均为0.20~0.25 mm 的金属铬粉(纯度99%以上,中冶鑫盾合金公司生产)、碳化硼粉(B4C,牡丹江市碳化硼厂生产)、钒铁粉(FeV50-A,含钒质量分数50%,锦州铁合金厂生产)、铝粉(纯度98%以上,天津北联精细化工公司生产)和还原铁粉(纯度98%以上,武汉钢铁公司生产),以及Na2SiO3型水玻璃(波美度40,模数3.3,体积分数34%,山东优索化工公司生产)。通过多次探索和优化试验,确定试验合金成分(质量分数/%)为9.0Cr,4.8B,1.3C,0.05Al,钒质量分数定为0,1.5%,3.0%,4.5%,6.0%,7.5%,余量部分以还原铁粉补充。按上述配比称取粉末原料,搅拌均匀后倒入钢制容器,以每100 g该混合粉末倒入25 mL Na2SiO3型水玻璃的比例进行湿混;待水玻璃完全浸润混合粉末后,顺时针旋转容器进行造粒,转速为3~5 r·s-1,晾干定型后,放入YGCH-G-30型烘干箱,加热至300~400 ℃并保温3 h后取出。将烧结好的粉体进行筛分,得到粒径在0.8~1.6 mm 的复合粉体颗粒。

基体为尺寸180 mm×50 mm×15 mm 的Q235A钢板。用砂轮将钢板打磨干净,然后将复合粉体颗粒预置于焊道上,形成宽约20 mm、高约12 mm 的粉体颗粒层,以直径2.5 mm 的H08A 实心焊丝(由天津大桥焊材集团生产,其成分符合GB/T 5293—2018标准)作为电弧载体,采用ZD5-1000E型直流焊机进行自保护明弧焊,焊接电流为420 A,焊接电压为30 V,焊接速度为27 cm·min-1,焊丝干伸长量为25 mm,层间温度为100~150 ℃,采用直流反接法。利用电弧熔化复合粉体颗粒,与从实心焊丝末端过渡的熔滴共同熔合为熔池,空冷后形成耐磨合金。同理,堆焊第二道以及第二层,相邻焊道的搭接率约为50%。

在堆焊合金的中间部分截取尺寸为10 mm×10 mm×25 mm 的金相试样,用D/MAX2550VB型X射线衍射仪(XRD)表征堆焊合金的物相组成,采用铜靶,Kα射线,工作电压为40 kV,工作电流为150 mA,扫描速率为5 (°)·min-1,扫描范围为20°~90°。对金相试样进行磨制、抛光,经体积分数4%硝酸乙醇溶液腐蚀15 s后,用JSM-6360LV 型扫描电镜(SEM)观察显微组织,并用附带的Oxford 7854型能谱仪(EDS)进行微区成分分析。用HV-1000型显微硬度计测堆焊合金的截面显微硬度分布以及特征相的显微硬度,载荷为1.96 N,保载时间为10 s,测试间距为1 mm;用HR-150型洛氏硬度计测堆焊合金的表面硬度,载荷为1 471 N,保载时间为30 s,测15次取平均值。在堆焊合金的中间部分截取尺寸为57 mm×25.5 mm×6 mm的耐磨试样,用MLS-225型湿砂橡胶轮式磨损试验机进行磨损试验,磨浆由1.5 kg的粒径0.99~1.65 mm 石英砂和1 000 mL自来水组成,橡胶轮直径为178 mm,邵氏硬度为60 HA,载荷为24.5 N;试样先预磨1 000 r,用水冲洗、酒精擦拭吹干后,用精度0.1 mg的FA2104J型电子天平称取其初始质量m0,然后再磨损1 000 r,称取试样磨损后的质量m1,计算试样的磨损质量损失(m0-m1)。磨损试验后,采用SEM 观察磨损形貌。

2 试验结果与讨论

2.1 物相组成

由图1可以看出,堆焊合金由α-Fe(铁素体)、M2B、M3C、VC 等物相组成,其中含质量分数0,3.0%,4.5%钒的堆焊合金的M2B相特征衍射峰强度较高,说明M2B相的体积分数较高。当钒质量分数由0提高至3.0%时,M2B相的(440)(晶面间距d为0.163 nm)晶面的衍射峰强度下降,说明此时(Cr,Fe)2B相转化为(Fe,Cr)2B相。随着钒含量的增加,M3C相的衍射峰强度先减弱后基本不变,说明其含量先减少后基本不变,但其衍射峰强度整体偏低,说明其含量偏低。加入钒后高硼合金中析出VC相,当钒质量分数为6.0%和7.5%时,合金中还析出了V3B2相。V3B2相的硼含量明显高于(Fe,Cr)2B相,该相的析出将改变堆焊熔体的硼含量及分布,从而明显改变M2B等相的形态和数量。随着钒含量的增加,α-Fe相(200)面和(211)面的晶面间距先增大后减小。α-Fe相晶面间距的增大主要归因于溶质元素固溶度的增加,减小则归因于溶质元素固溶度的下降[14]。可知,随着钒含量的增加,该合金α-Fe相中固溶的铬、钒原子含量先增加后下降,当钒质量分数为6%时,α-Fe中固溶的铬、钒原子含量最高。

图1 不同钒质量分数堆焊合金的XRD谱Fig.1 XRD patterns of hardfacing alloys with different vanadium mass fractions

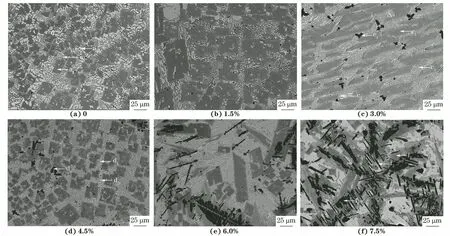

2.2 显微组织

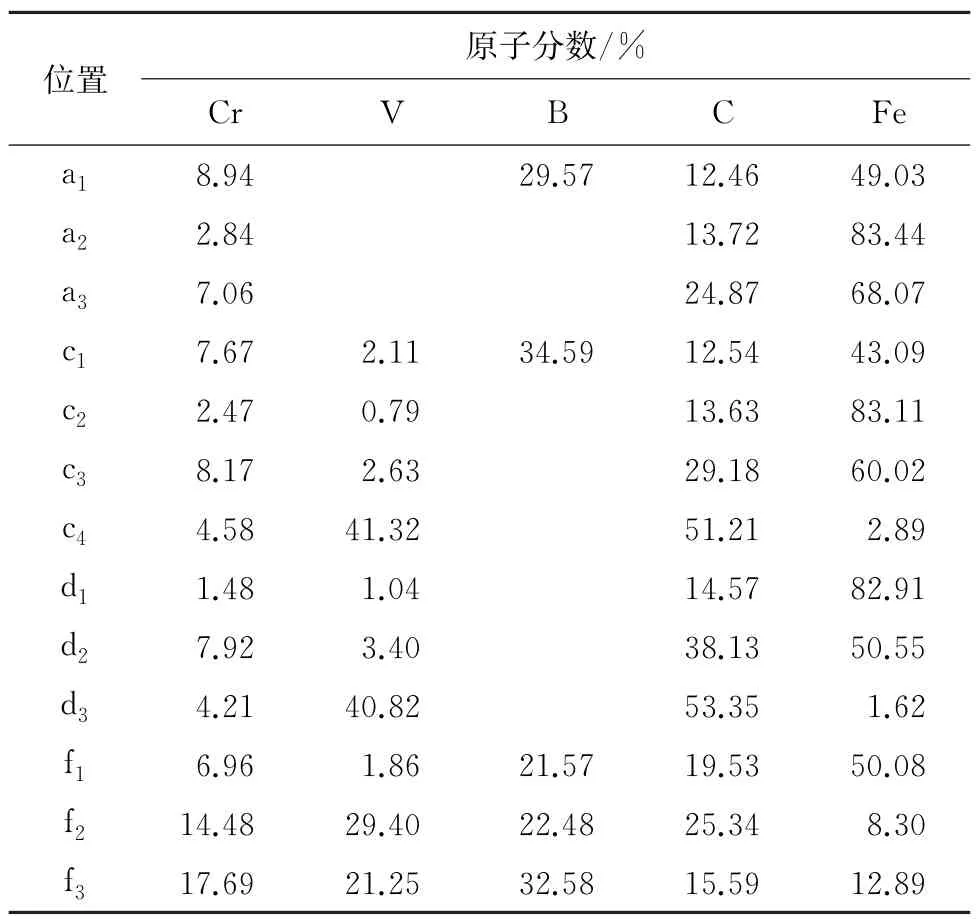

由图2结合表1可以看出:位置a1、c1和f1处深灰色块状相均含有较高含量的铬和硼,结合XRD谱可确定为M2B 相,未添加钒时为(Cr,Fe)2B 或(Fe,Cr)2B,添加钒后形成(Fe,Cr,V)2B相。位置a2、c2和d1处浅灰色相的铬、钒含量明显低于M2B相,结合XRD谱可确定该相为α-Fe。位置a3、c3和d2处白色条状相未检测到硼元素,其铬和碳含量较高,添加钒后,该相中的铬、钒含量明显高于α-Fe相;该相与α-Fe相间隔分布,符合共晶碳化物的形态特征,结合XRD谱可知其为M3C相,其中M 代表铁、铬、钒等金属元素;随着钒含量的增加,M3C相细化。当钒质量分数为1.5%时,合金中出现了黑色点状相,块状M2B相含量增加,尺寸变大;当钒质量分数增加到3.0%,4.5%时,析出了黑色点状和十字花状枝晶,块状M2B相细化;当钒质量分数增加到6.0%,7.5%时,析出了黑色点状、针状和条状晶,尤其是当钒质量分数为7.5%时针状和条状晶明显增多,且呈定向分布,M3C相数量减少。这些点状、十字花状枝晶主要分布于深灰色块状M2B晶粒之间,少量析出于M2B晶内;黑色针状和条状晶多分布于块体M2B 晶内,不少定向贯穿晶粒,与M2B相具有良好的相容性。由位置c4和d3的EDS分析结果可知,这些黑色十字花状枝晶的钒和碳含量较高,结合XRD谱可知其为VC相;根据凝固理论,可确定黑色点状相也为VC。通常,VC相的析出温度高于M2B相,应形成以VC 相为核心的组织,但是观察到块状M2B相晶间的十字花状VC相较多,可知该相的实际析出温度低于块状M2B相。这是由于堆焊熔池属于一个非均质的熔体,发生了非平衡快速凝固[15],随着初生M2B相的析出,多余的碳原子和钒原子被排斥到M2B相晶间富集,从而析出VC相。由位置f3和f2的EDS分析结果可知,黑色针状和条状晶中钒、硼含量均较高,且其尺寸较大,结合XRD谱可确定其为V3B2相。V3B2相需要供高硼原子团簇才可形核析出,但是由于V3B2和Fe2B的晶体结构相同(均匀四方结构),晶格常数相近(V3B2的a=0.573 7 nm,c=0.330 5 nm;Fe2B的a=0.510 0 nm,c=0.424 9 nm),因而V3B2相和Fe2B相可相互交错结晶。然而,V3B2相的析出,消耗了堆焊熔体中较多的硼原子和钒原子,致使剩余熔体的硼原子含量减少,因而浅灰色块状M2B相的含量减少。综上,未添加钒(钒质量分数0)的堆焊高硼合金的组织为初生M2B+α-Fe+M3C;当钒质量分数为1.5%,析出VC相,初生M2B相的含量和尺寸有所增加;当钒质量分数增至3.0%和4.5%时,初生M2B晶粒细化;当钒质量分数增至6.0%和7.5%时,析出针状和条状V3B2相,初生M2B相减少。

表1 图2中不同位置的EDS分析结果Table 1 EDS analysis results of different positions in Fig.2

图2 不同钒质量分数堆焊合金的显微组织Fig.2 Microstructures of hardfacing alloys with different vanadium mass fractions

2.3 硬 度

未添加钒的堆焊高硼合金中块状M2B相的显微硬度为1 287 HV,而钒质量分数为3.0%的堆焊合金中M2B相的显微硬度为1 434 HV,明显高于未添加钒的,这主要是一定量钒的固溶导致的。钒质量分数为6.0%的堆焊合金中块状M2B相的显微硬度下降至1 245 HV,与未添加钒时相近,这是由于V3B3相的析出导致该相中的铬含量和钒含量低于未添加钒的,表明M2B相的合金化程度决定了其显微硬度。钒质量分数为6.0%的堆焊合金中针状和条状V3B2相的显微硬度为1 761 HV,明显高于M2B相的显微硬度。

由图3可知,随着距表面距离的增大,堆焊合金的硬度呈先升后降的趋势,表层的显微硬度低于次表层,这是由于表层冷却速率高于次表层,致使次表层析出的初生硬质相尺寸大,对压头压入产生较高阻力。Q235A 钢基体的平均显微硬度为210 HV左右,而熔合线附近的基体区域显微硬度高于300 HV,这主要是堆焊层的合金原子向基体迁移扩散导致的。堆焊合金的平均显微硬度在1 000 HV以上,靠近熔合线区域的硬度不高,这是Q235A 钢成分稀释作用的结果。钒质量分数7.5%的堆焊合金局部微区的显微硬度高于2 000 HV,表明这些区域的V3B2等硬质相偏多且尺寸较大。

图3 不同钒质量分数堆焊合金的截面硬度分布曲线Fig.3 Section hardness distribution curves of hardfacing alloys with different vanadium mass fractions

当钒质量分数为0,1.5%,3.0%,4.5%,6.0%,7.5%时,堆焊合金的硬度分别为55.6,61.0,61.6,59.8,59.5,58.2 HRC,可见随着钒含量的增加,堆焊合金的硬度先大幅升高后小幅降低。随着钒含量的增加,块状M2B硬质相数量先增加后减少,压头压入的阻力先变大后变小,因此堆焊合金的硬度先升高后降低。与初生M2B相相比,V3B2相的尺寸偏小,且数量少,对堆焊合金宏观硬度的影响较小。

2.4 耐磨性能

由图4可知,随着钒含量的增加,堆焊合金的磨损质量损失先减小后增大,耐磨性能先增强后降低。当钒质量分数为3.0%时,高硼堆焊合金的磨损质量损失最小,为0.019 4 g,合金的耐磨性能最佳,这主要是因为此时堆焊合金中初生M2B相呈块状,形态规则,且该相之间析出VC相,可形成组织协同强化效应,宏观硬度最高,耐磨性最好。但是,随着钒含量的继续增加,堆焊合金中析出针状和条状V3B2相,消耗堆焊熔体中较多的硼原子而减少M2B相的数量,宏观硬度下降;同时,V3B2相呈针状和条状定向分布,脆性大,在磨损过程中易脆断而崩落;因此,堆焊合金耐磨性能降低。

图4 堆焊合金的磨损质量损失与钒质量分数的关系曲线Fig.4 Curve of wear mass loss vs vanadium mass fraction of hardfacing alloys

由图5可见:当钒质量分数为3.0%时,磨损表面有轻微刮擦痕迹,还有一些剥落坑,不存在塑性变形的痕迹,呈现典型的脆性断裂形貌,这说明该高硼合金较脆;当钒质量分数为6.0%时,磨损表面只有极轻微刮擦,但有数量较多且形态不一的剥落坑,同时还存在大量剥离性贯穿裂纹裂。这说明当钒质量分数提高至6%时,合金的耐磨性能明显降低,这主要是因为该堆焊合金中析出大量的针状和条状V3B2相,与M2B相互交错结晶,并定向生长,累积了过高的内应力。

图5 不同钒质量分数堆焊合金的磨损形貌Fig.5 Wear morphology of hardfacing alloys with different vanadium mass fractions:(a,c)surface and(b,d)side face

3 结论

(1) Fe-Cr-B-C 系堆焊合金由α-Fe、M2B 和M3C等相组成;当添加的钒质量分数为1.5%时,析出VC相,初生M2B相的体积分数和尺寸增加;当钒质量分数增至3.0%和4.5%时,初生M2B晶粒细化;当钒质量分数增至6.0%时,析出针状和条状V3B2相,与初生M2B相交错结晶;当钒质量分数增至7.5%时,V3B2相明显增多,M2B相减少。

(2) 随着钒含量的增加,堆焊合金的硬度先增大后降低,当钒质量分数为3.0%时,硬度最高,为61.6 HRC。添加钒后堆焊合金的硬度高于未添加钒的堆焊合金。块状初生M2B相的数量直接影响堆焊合金的硬度,而V3B2相的尺寸小,数量少,对宏观硬度的影响小。

(3) 随着钒含量增加,堆焊合金的磨损质量损失先减小后增大,耐磨性能先增强后降低。当钒质量分数为3.0%时,高硼堆焊合金的磨损质量损失最小,为0.019 4 g,耐磨性能最佳。耐磨性能的增强与VC相和M2B相形成的组织协同强化效应有关,其降低则与脆性较大的V3B2相的增多有关。