基于复合形法的薄壁注塑件变形预补偿研究

2023-12-04张建鹏王信玮杨超锋张国亮

王 权,张建鹏,王信玮,杨超锋,张国亮

(天津职业技术师范大学 机械工程学院,天津 300222)

0 引言

翘曲变形是注塑成型中的常见缺陷,随着对塑料制品使用性能和工况要求的提高,翘曲变形作为评定制品质量的重要指标之一,在汽车、航天等精密注塑方面,其研究有着重要的应用价值。由于塑料熔体材料分子取向异性造成流动方向上的收缩不一致,模具内部不同区域的温度和压力分布不均以及塑件本身在厚度方向上的不一致,致使塑件结构易产生翘曲变形,严重影响部件的装配精度[1]。导致注塑制品产生翘曲变形的影响因素包括注塑制品的结构设计、模具结构的几何因素、材料属性和成型工艺参数等配套的成型方案。近年来,解决塑件翘曲变形的相关优化思路被相继提出,程锦等[2]通过均匀试验设计和逐步回归分析并基于逼近理想解排序方法对注塑工艺参数进行寻优,构建了非线性回归模型并依据成型方案的优劣排序以获得稳健最优的工艺参数设计方案。JANSEN等[3]以非晶聚合物L型注塑件的翘曲变形为评判指标,研究发现保压压力、模具型芯和型腔之间温度差异、曲面半径与厚度的比值等均会影响塑件的翘曲变形程度,其中曲面半径与厚度比值的影响最大。OZCELIK等[4]采用方差分析(Analysis of Variance,ANOVA)方法,模拟分析POM注塑件的翘曲变形,研究表明保压压力对翘曲变形的影响程度最大。

目前大部分优化方法均是针对如何降低塑件的翘曲变形展开的,仅一项成型参数的细微扰动或是注塑模具轻微的调整就可能造成塑件的尺寸精度超出给定范围。实际注塑成型生产中,特别是对于尺寸精度要求高,薄壁扁长的注塑件,调整模具结构以及优化工艺参数等措施仍是在其最优值的基础上受到了减小翘曲变形量有限的限制。为此,黄风立等[5]运用稳健优化方法,通过调整反向变形比例因子输出翘曲网格模型,以点云数据实现塑件的逆向建模,经验证制品最大理论偏差控制在允许范围内。LI等[6]以光学透镜为研究对象,采用虚拟制造和逆向工程技术进行预变形设计,对比常规注塑成型后的平面度,误差显著减小。综上,变形预补偿法相比于常规优化能够显著提高尺寸精度,为解决塑件的翘曲变形提供了新思路。

现阶段的塑件变形预补偿方法,大都采用如点云数据等整体式的逆向变形,通过调整产品翘曲变形的缩放比和收缩补偿值逆向建模而实现产品的逆向补偿。通常由撒点的密集程度来赋予点云中的点,而产品产生翘曲变形的区域范围、变形程度存在一定的随机性,加之零件不同的结构特点存在各向异性的变形趋势,致使整体的收缩补偿存在一定的局限性。因此,以模型节点补偿塑件翘曲变形的方法有待深入研究。针对上述问题,提出一种基于复合形法数值模拟的薄壁注塑件曲面逆向变形的预补偿方法,采用变形预补偿原理,通过非均匀有理B样条曲面生成离散域,以离散控制点同模流分析网格节点对应,生成较高质量的几何数字化形式的反向补偿模型,并依据此模型进行模具型腔的反向变形,最后分析塑件表面节点的尺寸误差,验证该方法的可靠性。

1 变形预补偿算法

1.1 非均匀有理B样条曲面

借鉴实际注塑制品相关翘曲变形的经验以及Moldflow模流分析对注塑成型过程的数值化模拟结果,翘曲变形发生于型腔充填末尾、壁厚较大处和浇注点位最远端等局部区域,为保证注塑产品曲面的原有特征信息和拓扑关系,针对未变形或允许范围内的区域,应保持节点坐标的不变性,且实现变形区域同未变形区域间的光滑过渡。而针对变形区域,节点经变形预补偿后,曲面内节点的各向异性易产生不准确的异常点和瑕疵点等,尤其在变形边缘区域.因此,从节点到曲面的连续补偿是方法实施的重点。非均匀有理B样条(Non Uniform Rational B-Spline,NURBS)法可以通过改变顶点和权因子完善局部和曲面整体,且易于控制,光滑效果较好,在实际工程中应用广泛。其中,在塑件表面创建NURBS曲面的一般表达式为[7]:

(1)

其中:Nj,l(v)为v方向上的规范B样条基函数;wi,j为权因子,且i={0,m},j={0,n}时,对应的权因子均大于零,其余离散点权因子不小于零;di,j为离散控制点,j为控制点和B样条基函数的排列序号。

n0=(1-β0)m0+β0q0,

(2)

p0=(1-α0)m0+α0q0,

(3)

(4)

在数值上,wi,j为上述4点的交比,其影响离散点控制范围,因此,调整wi,j能够对变形较大的子区域微调,从而实现整体变形区域的光滑过渡。

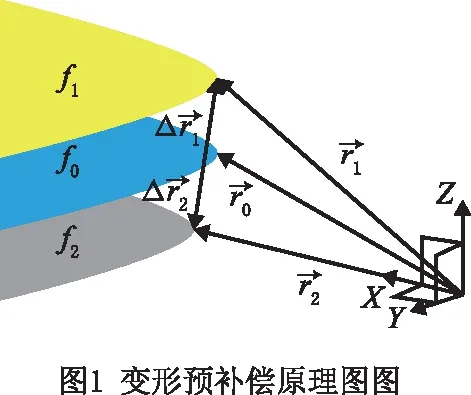

1.2 变形预补偿原理

(5)

研究表明,融合点P1近似为在同一塑件的翘曲变形结果下,以不同比列因子导出的反向曲面在该测量采样点处所得到的测量点的均值点,即有式(6):

(6)

但依据变形预补偿完全与原始翘曲变形量抵消是不可能的,最终成型的产品仍然会存在一定的误差范围。故以补偿后曲面的初始位置为分析角度,通过计算翘曲量和补偿值间的误差表征补偿后不同曲面的修正精度,从而确定最优的反向曲面。模型翘曲补偿示意如图2所示,翘曲量和补偿值间的误差可由式(7)计算:

Δ=P-Q。

(7)

式中:P为模型补偿值;Q为补偿模型的翘曲变形量;Δ为反向曲面内该节点的翘曲变形量和初始位置的差值(Δ值越趋于0,表明反向模型变形后越接近原模型)。

(8)

2 基于复合形算法的曲面逆向补偿

理论上讲,根据上述变形预补偿算法直接对MPI (moldflow plastics insight) 翘曲分析后的产品反向变形,通过补偿初始模型曲面内的UV属性离散控制点误差值,能够消除因翘曲变形影响存在的尺寸误差,但由于材料特性、成型工艺参数、浇注系统等因素的存在,翘曲变形的程度趋势、大小范围也会因此改变[11]。若直接逆向补偿,对产品的补偿量不能够准确把控。因此,进行变形预补偿之前,应尽可能降低上述因素对产品翘曲变形量的影响。

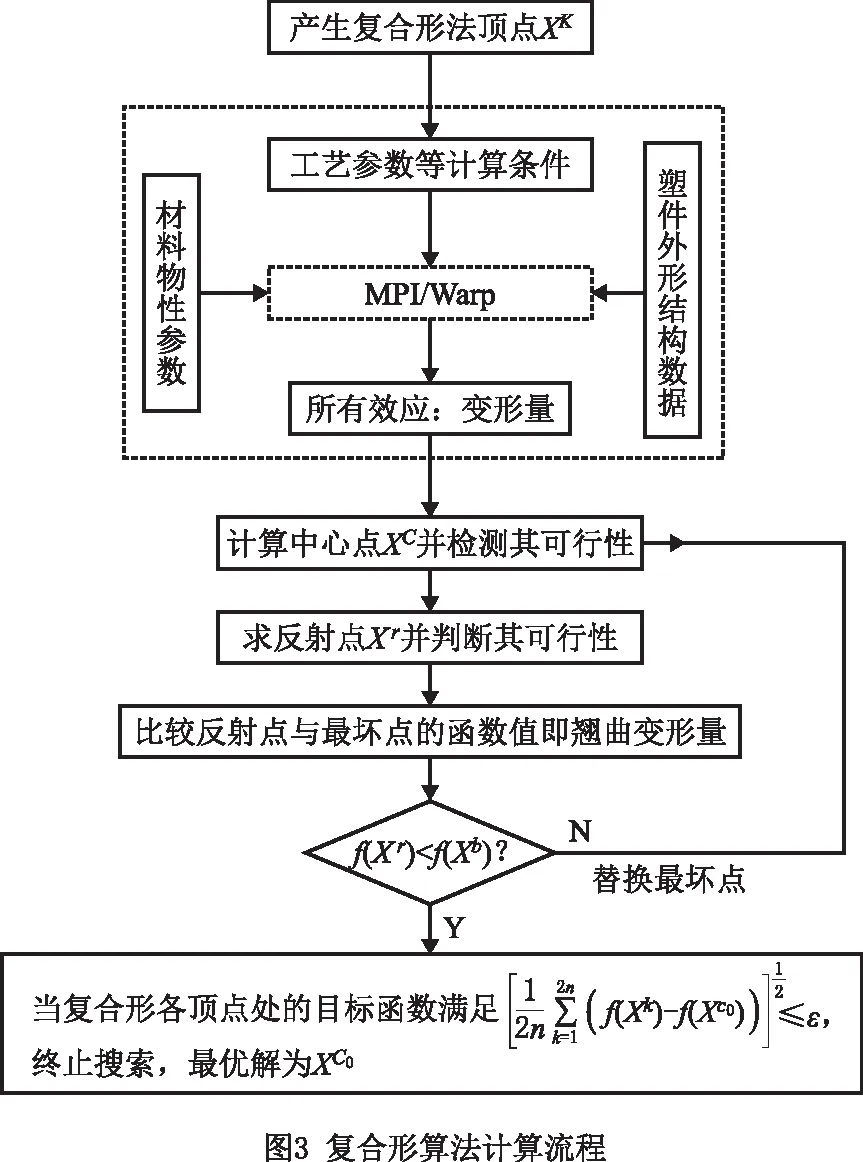

2.1 复合形算法

复合形算法用于解决约束优化问题,该算法通过在n维空间中构建有n+1个以上顶点的多面体,其中各顶点所确定的取值范围即为可行域,在可行域内以初始复合形为起点,逐一比较各顶点的目标函数值获取可改善的新点,以取代目标函数值最差的顶点即更新复合形[12]。不断重复迭代,不断比较、替换、缩小达到求解约束极值的目的。复合形算法分析函数为:

顶点:XK=[A、B、C]T=[x1、x2、x3]T,

f(Xb)=max{f(Xk)|k=1,2,…2n},

(9)

(10)

Xr=Xc+a(Xc-Xb),

(11)

(12)

(13)

其中,Xb为目标函数值最大点即翘曲变形量最大值,Xc为可行点(判断顶点所含的参数值是否在可行域内),Xr为反射点(其对应的目标函数值与Xb相比较,若小于Xb,则以Xr替代Xb即为更新复合形),Xc0为该复合形的各个顶点的中心点(若复合形各顶点处的目标函数值满足式(13)即所求的精确度ε≤算法预设值,则Xc0为最优解,模型循环结束)。

MPI/Warp翘曲变形分析是在塑件的开发阶段,了解制品注塑成型过程中收缩和翘曲的原因以及变形区域的预测,验证模具结构、工艺参数的合理性。因此,采用MPI/Warp分析,基于复合形算法对注塑成型工艺参数进行寻优的计算流程如图3所示。其中,翘曲变形的数值模拟公式为[13]:

(14)

其中,{RT}为温度等效温度载荷,{R0}为初始应力残余应力、初始应变的等效载荷。

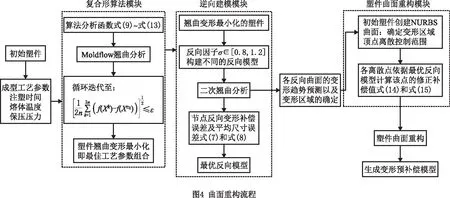

2.2 曲面重构

为实现逆向曲面重构的准确把控,首先,基于复合形算法约束成型工艺参数如熔体温度、保压压力和注塑时间等,在给定材料物性参数、浇注系统等因素的前提下,以Moldflow模流分析实现塑件翘曲变形的定量对比分析,经复合形算法的循环迭代实现塑件翘曲变形最小化。以最佳成型参数组合作为后续反向补偿的基础组合,由产品外观面撒点的密集程度赋予塑件表面中对应的点,对原始点集进行平滑多度、精简以及插入等数据处理,而对塑件的翘曲分析结果进行反向变形,以原始点集参照变形预补偿原理及翘曲量和补偿值间的误差公式,将所得的产品翘曲结构施加以不同的比例因子为σ输出不同的反向曲面,为缩小反向变形模型同初始模型的尺寸误差,参考先前的测试研究,σ∈[0.8,1.2]时误差较小。

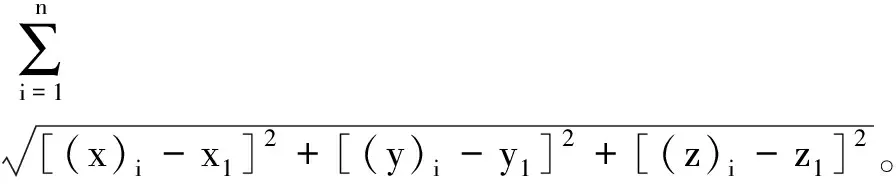

参考文献[14],Moldflow模流分析已为实际注塑成型提供了可靠的预测结果及优化手段,故以同样的前提条件对反向曲面二次翘曲分析,以理想曲面的初始CAD模型为基础,进行各反向曲面的固化变形趋势预测以及变形区域的确定。在绝对坐标系下激活建模基准面,在塑件曲面内确定的离散控制点对应初始模型中强变形、过渡区域以及未变形区域的网格节点,创建包容初始CAD模型表面最大UV区域的NURBS曲面,由产品表面的变形区域大小范围调整参数u、v方向上次数和补片的数值,以此确定各顶点数目的多少以及离散控制的范围,并且,需保证最小圆角区域至少有3个离散区域以获得较高的补偿精度。同时,在WCS(world coordinate system)世界基准坐标系下,确定各极点的三坐标用于模流分析中网格模型的融合点定位。并依据式(7)、式(8)计算固定因素波动下,不同比例因子σ对应的反向模型同初始塑件网格模型的误差范围,以及不同反向模型的网格节点在翘曲变形前后3个方向的偏移值(Δx,Δy,Δz),确定翘曲补偿误差值最小的反向模型。

在此基础之上,在NX建模软件中修正初始CAD模型表面,以最优的反向模型曲面融合点对应初始模型NURBS曲面离散点,基于变形预补偿原理,根据节点三坐标不同方向的偏移值计算初始模型在该离散点的修正补偿值,设以(Pjk)i=(xjk,yjk,zjk)表示反向比例因子为σ=i上的第j行第k列对应的点,(Pjk)0=(xjk,yjk,zjk)为初始模型曲面上的离散点,则(Pjk)0处的修正量可由下式求出:

(15)

(16)

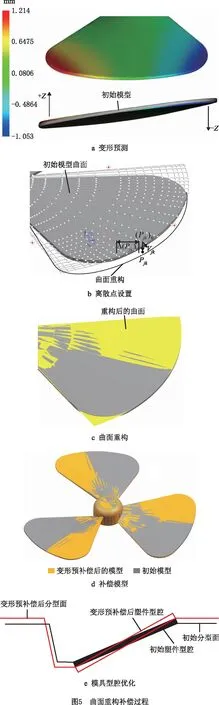

曲面逆向补偿是依据模流软件数值化模拟分析所得注塑制品翘曲变形后的结果,基于变形预补偿原理,将翘曲变形后的曲面通过逆向补偿恢复到原始曲面几何模型的过程如图5所示,其中曲面重构流程如图4所示。

基于变形预补偿后的模型进行分模设计。依据注塑制品受材料收缩率、模具收缩率等因素的综合作用,采用均匀放型法调整模具型腔,型腔尺寸由式(17)计算:

LM=L0(1+K)。

(17)

式中:LM为模具型腔尺寸;L0为零件理论尺寸;K为综合收缩率。

以通过改变模具型腔的方式实现塑件的逆向补偿,从而满足产品的尺寸精度,模具型腔优化示意如图5e所示。

3 应用实例

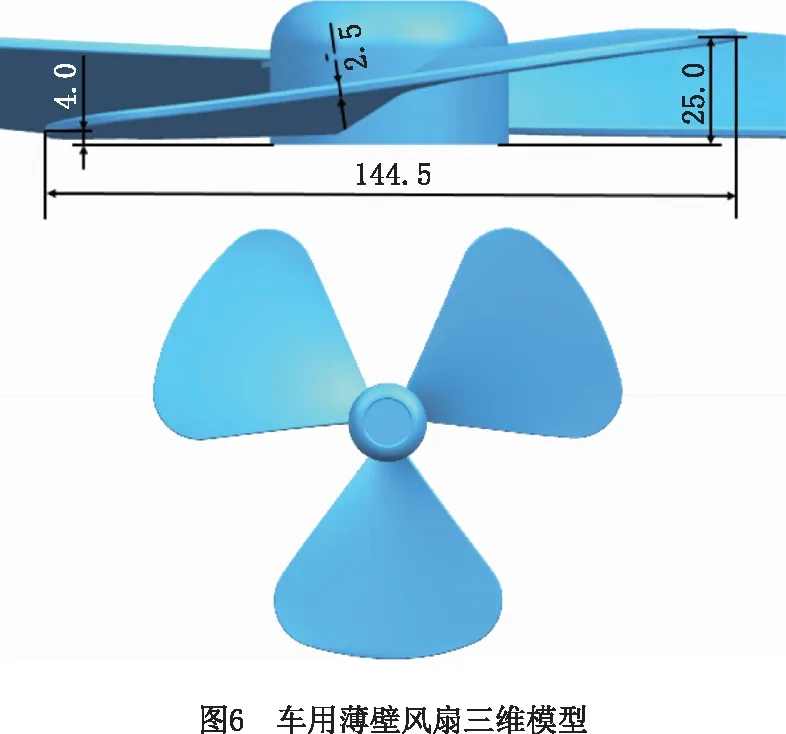

以车用薄壁风扇为例说明该算法进行补偿修正和曲面重构的全过程,三维模型如图6所示,风扇尺寸为296.95×272.89×30 mm,三片扇叶呈辐射式分布,风扇内部有四处加强筋,整体壁厚均匀,扇叶呈扁长状薄壁类曲面易产生变形。产品选用玻璃纤维增强尼龙(PA66+GF30),将模型导入Moldflow中划分网格,以一模一腔的中心点浇口进浇方式进行“Filling+Packing+Warping”分析,选择翘曲变形量作为注塑制品的质量指标。

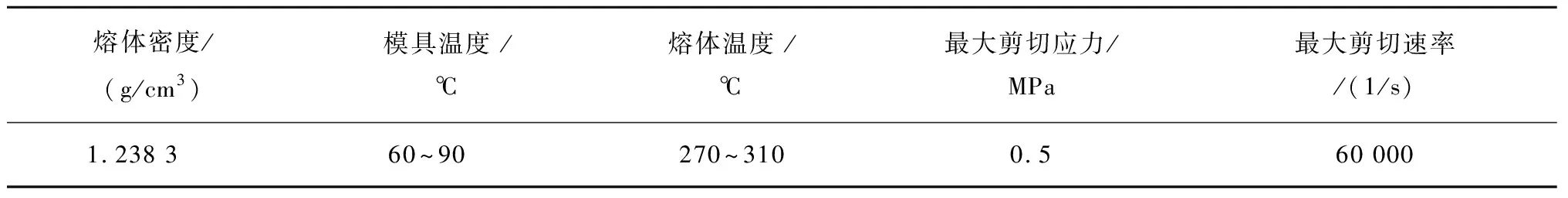

根据PA66+GF30的性能参数和材料的压力-体积-温度(PVT)曲线分别如图7和表1所示,玻璃纤维增强尼龙有较高的热变形温度,其力学性能和物理性能对温度依赖性较低,塑料熔体的流动性较差,在成型工艺上应设置较高的熔体温度,适当提高注塑效率,加大保压压力。因此,选择以熔体温度,注塑时间,保压压力为复合形顶点构建以产品翘曲变形量为优化目标的复合形算法模型。其中,熔体温度(A)/℃,注射时间(B)/s,保压压力(C)/MPa算法所构建的可行域对应的取值范围为280≤A≤ 310,0.5≤B≤2.5,125≤C≤158,随机选取初始复合型的顶点分别为:

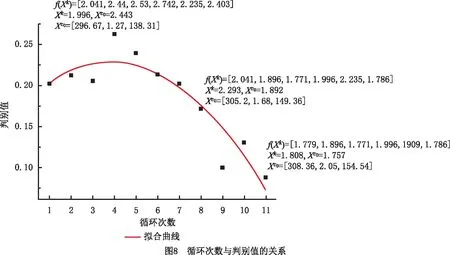

表1 PA66+GF30的性能参数

X1=[287,0.5,132.5]T,X2=[289,0.8,127.5]T

X3=[295,0.9,135]T,X4=[291,1.3,130]T。

X5=[285,1.1,125]T,X6=[293,1.5,137.5]T。

设置反射系数α=1.3,设定的精确度ε=0.2,各顶点对应的目标函数值为基于Moldflow的“Filling+Packing+Warping”分析即最大翘曲变形量。

3.1 算法优化结果分析

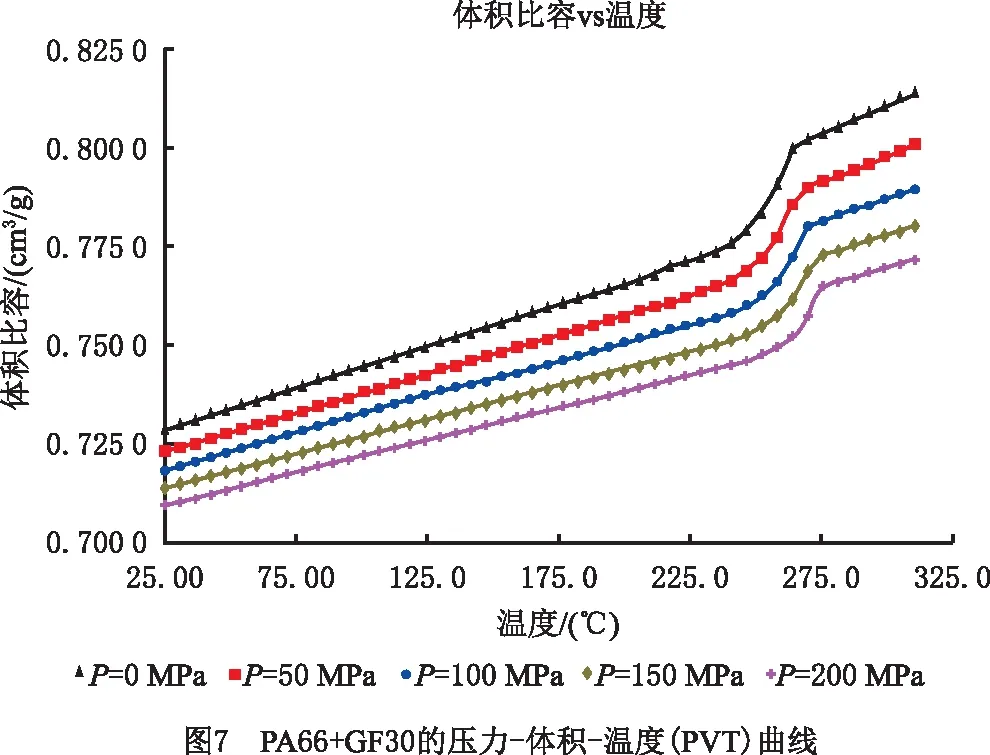

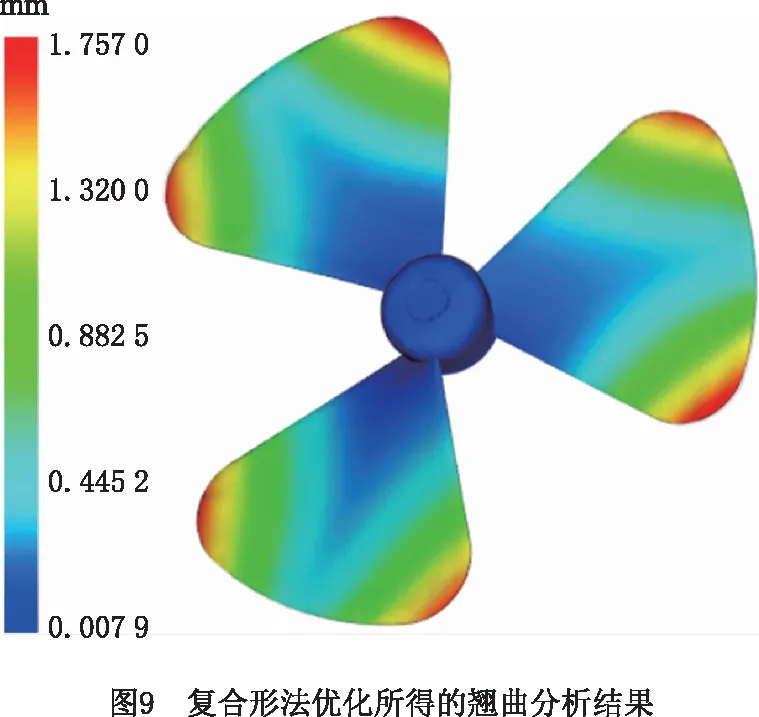

模型基于MPI翘曲分析的复合形算法工艺参数优化模型连续优化循环12次,如图8所示为循环次数与判别值的关系图,模型优化过程中目标函数值的往复替换、迭代展示对复合形算法中已设定的精确度ε的影响。由图可知,连续12次的往复循环对应的判别值经过优化模型拟合的回归方程为二次曲线,其中,第4次循环的判别值为曲线的最大值,由此次开始到优化结束,模型的精确度随着优化的进行而逐渐降低,而复合形法目标函数值中所含的翘曲变形值由第4次对应的f(Xb)=[2.041,2.444,2.53,2.742,2.235,2.403]降低到最终的复合形顶点为f(Xb)=[1.779,1.896,1.771,1.996,1.909,1.786]。同样的,在所设定的可行域内,随着工艺参数组合中熔体温度,注塑时间,保压压力的逐步增大,所求复合形中心点Xc0不断减小,最大的翘曲变形量2.443 mm降低为1.757 mm。所得最终的精确度ε=0.088≤0.2,对应的最优解为f(Xc0)=[308.3 63 2,2.047 737,154.534 1]即熔体温度为308.363 2℃,注射时间为2.047 737 s,保压压力154.534 1 MPa,对应的最大翘曲变形量为1.239 mm,模拟翘曲分析结果如图9所示。

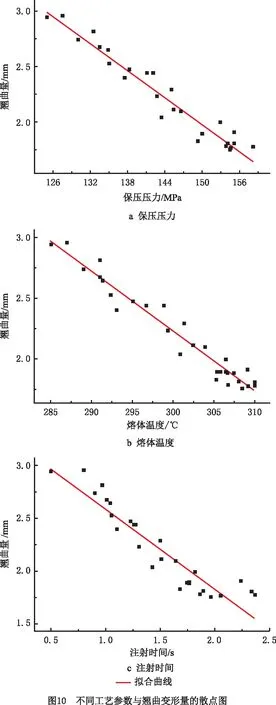

图10为复合形法优化模型循环迭代下不同的工艺参数保压压力、熔体温度、注射时间与产品翘曲变形量的散点图。以模型所拟合的回归方程反映不同工艺参数对翘曲变形量的影响趋势。如图10所示,所构建的复合形算法数学模型对注塑成型参数进行数值模拟,求解约束极值的优化过程中,从整体上讲,设计变量所含的参数组合随着模型的重复循环,迭代更替不断提高,致使对应的质量指标逐渐降低。在拟合的回归曲线下,翘曲变形量随着保压压力、熔体温度、注射时间的增大呈线性下降趋势。在初始复合形中,随机选取的设计变量:保压压力为127.5 MPa,熔体温度为280℃,注射时间为0.8 s对应的翘曲变形量为2.960 mm最大,而最终更新复合形中,设计变量:保压压力为154.5 MPa,熔体温度为308.4 ℃,注射时间为1.96 s时,对应的翘曲变形量为1.757 mm最小。由于在参数设定的可行域内,越长的注射时间,越大的保压压力以较高的熔体温度注射,越有利于塑料熔体补充到模具型腔内,从而使塑料熔体更加密实,分子链间的作用力越大,与注塑件内应力的差距越小,因此产品的翘曲变形量就越小。

3.2 变形预补偿分析计算

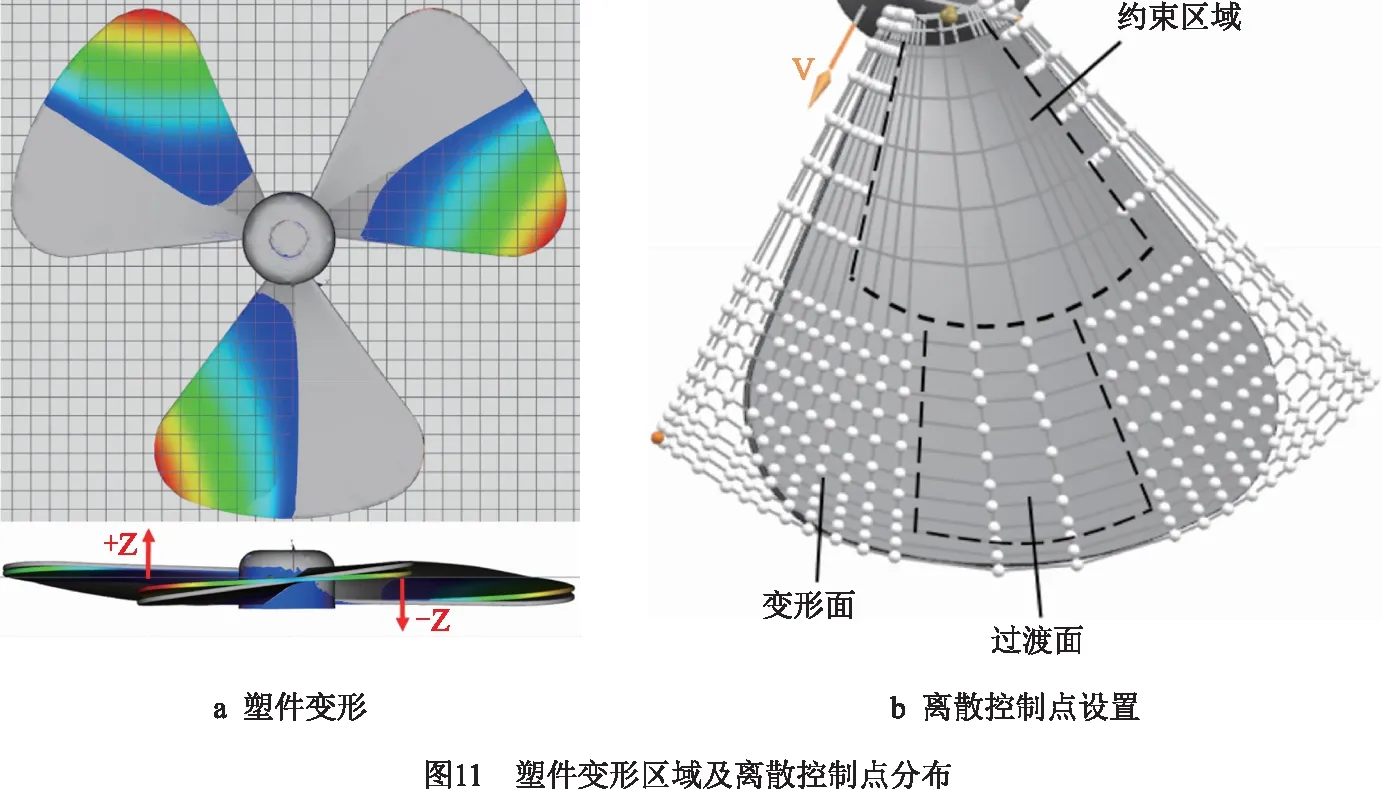

经翘曲分析得到扇叶变形后,取反向因子σ为0.8、0.9、1.0、1.1、1.2输出反向变形模型,按照复合形算法计算后的最优解进行翘曲变形检测和测量。从风扇整体翘曲趋势来分析如图11a所示,灰色为风扇初始模型,彩色部分为其变形区域,其中,不同反向模型的变形区域大致相同,以所构建的基准面来看,处于扇叶两端外沿区域的翘曲变形量较大,分别呈正负方向变形趋势且中心部位变形较小。由于扇叶外观形状完全相同,故针对扇叶曲面边缘变形较大区域设为逆向补偿区域,样条取面中离散控制点以及对应约束范围如图11b所示。并根据式(2)和式(3) 基于最小路径搜索的融合点确定不同反向模型离散控制点对应的翘曲补偿误差以及平均尺寸误差。

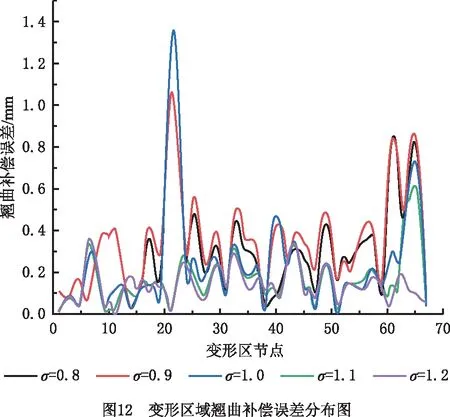

如图12所示为不同反向模型翘曲变形后同初始模型曲面节点的翘曲补偿误差值,用以判断比例因子0.8、0.9、1.0、1.1、1.2对应的反向模型翘曲变形后结果与原始模型的贴合程度。整体分析来看,比例因子为1.2的反向模型在各个融合点上的偏差均优于其他比例因子对应的模型,且数值波动范围较小,存在误差异常情况较少,表明反向模型在翘曲变形后的结果更接近初始模型。同时,观察节点连线可知在翘曲变形的表面区域上融合点N21-41和N61-67区间内,存在节点异常值过多,因处于扇叶表面变形较大区域,在后续对反向模型逆向变形时需在修正量的基础之上加上其平均尺寸偏差值,从而弥补因偏差过大造成产品尺寸精度的缺陷。

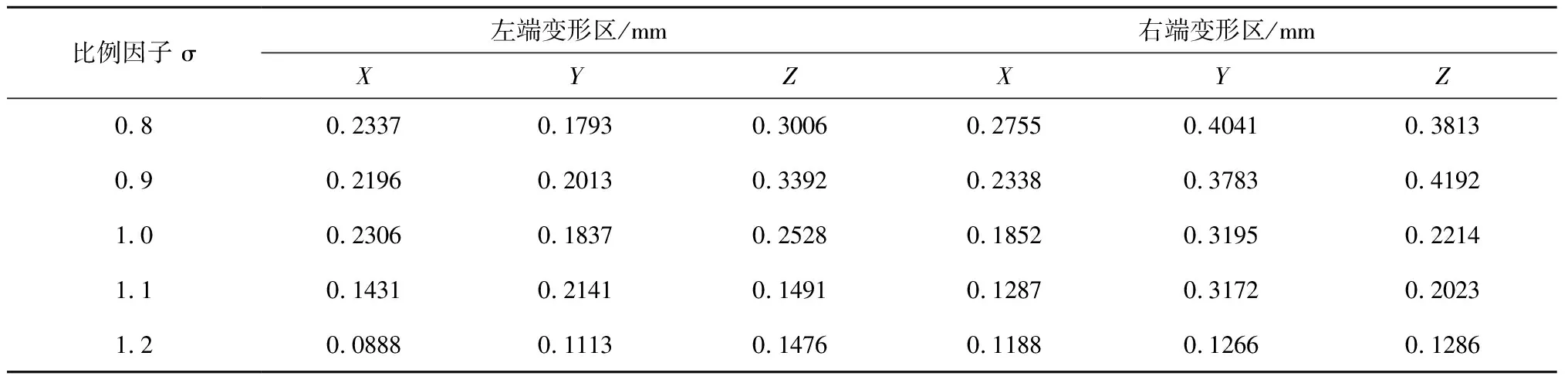

由于风扇叶片的变形是X,Y方向的收缩变形和Z方向的翘曲变形共同作用的结果。特别是处于变形较大区域内的节点,由于扇叶呈扁长薄壁类形状,产品厚度不一致且不同区域的温度和压力分布不均,Z坐标的变形分量沿着开模方向。因此,受σ影响的误差较大,而轴向的误差影响会平缓很多。故选择Z坐标作为主要的评判标准,同时结合X,Y方向的坐标误差值分析反向模型的翘曲变形结果与原始模型的贴合程度。如表2所示为融合点Pjk在X,Y,Z方向上的平均尺寸偏差,经对比分析,σ以1.2的反向模型在各个节点上的误差值均优于其他比例因子对应的模型,节点的三坐标数值波动较小,补偿后翘曲变形量的平均尺寸偏差均处于变形区域内的最小值,因此选择以σ=1.2的反向模型为基体为后续变形补偿。

表2 不同比例因子的反向模型所有节点X,Y,Z方向上的平均尺寸偏差

3.3 试验验证与模具型腔优化

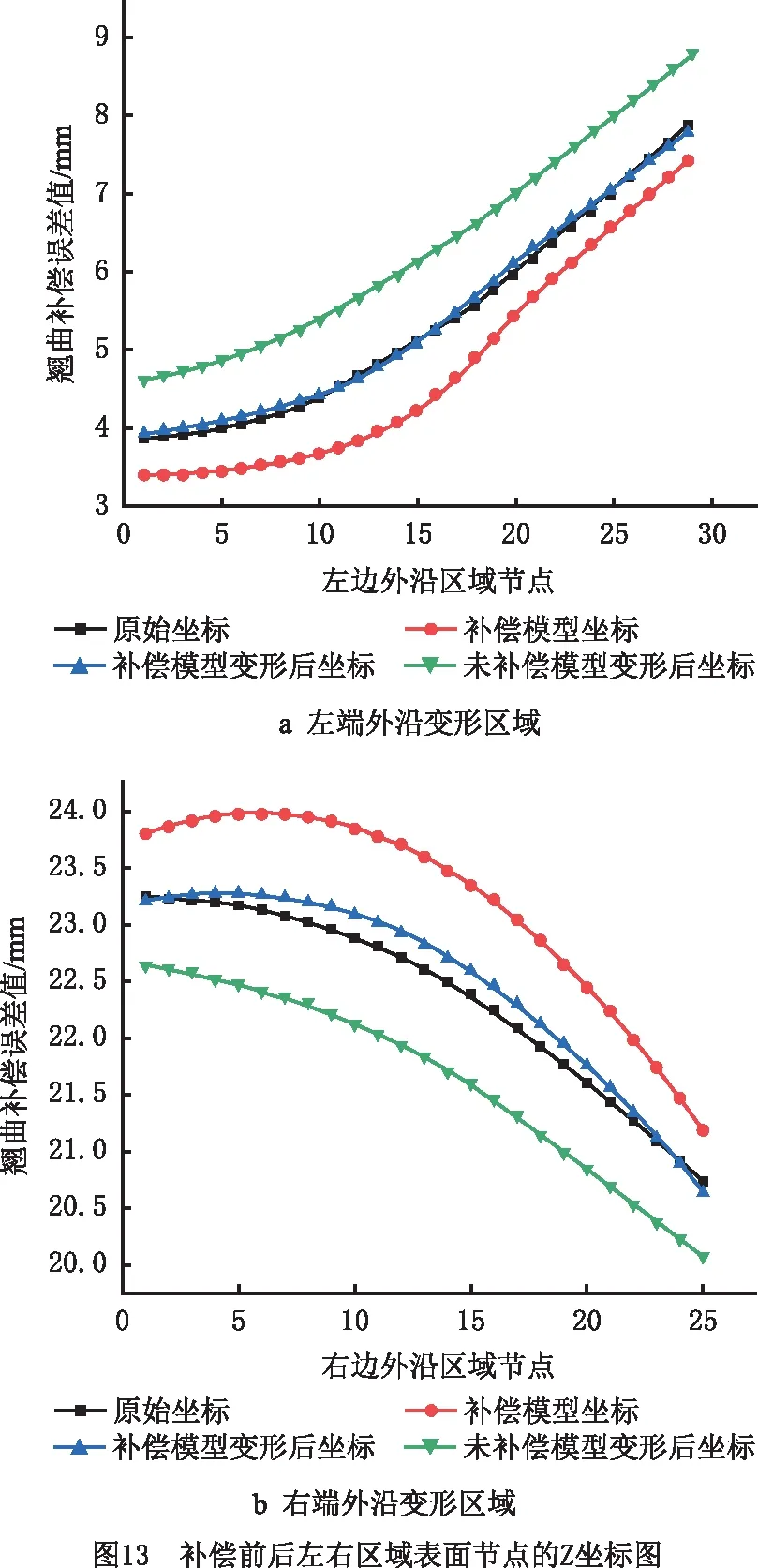

如图13所示为塑件补偿前后左右外沿区域表面各节点Z坐标的翘曲补偿误差示意图。通过扇叶补偿前后和翘曲变形前后修正误差值的变化,从而对预补偿模型进行验证。由图13可知,在左端外沿区域内,补偿后模型融合点的坐标经翘曲分析后几乎与原始模型的节点重合,相比于补偿前模型变形后的坐标值,区域表面整体下降,表明变形后的结果与初始模型贴合程度较高。

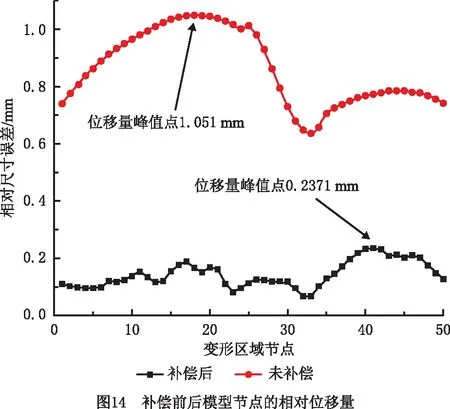

对于扇叶翘曲变形较大的区域,补偿模型变形后的坐标值与原始模型基本接近。因补偿前后模型的误差程度取决于节点的定量分析,如图14所示为补偿前后模型各离散点的相对尺寸误差,其中,未补偿模型经测量分析所得的翘曲变形量峰值为1.051 mm,预补偿后,模型的相对误差峰值降低到0.237 1 mm。综合来看,数值上,预补偿后模型的翘曲变形结果与原模型之间的相对位移量均值能够控制在0.24mm以下,相较于复合形算法优化后的变形结果,逆向补偿后风扇所有因素下的翘曲变形量降低了81%,变形数值误差大幅降低,补偿模型变形结果得到良好修正,表明变形预补偿方法具有较好的有效性。

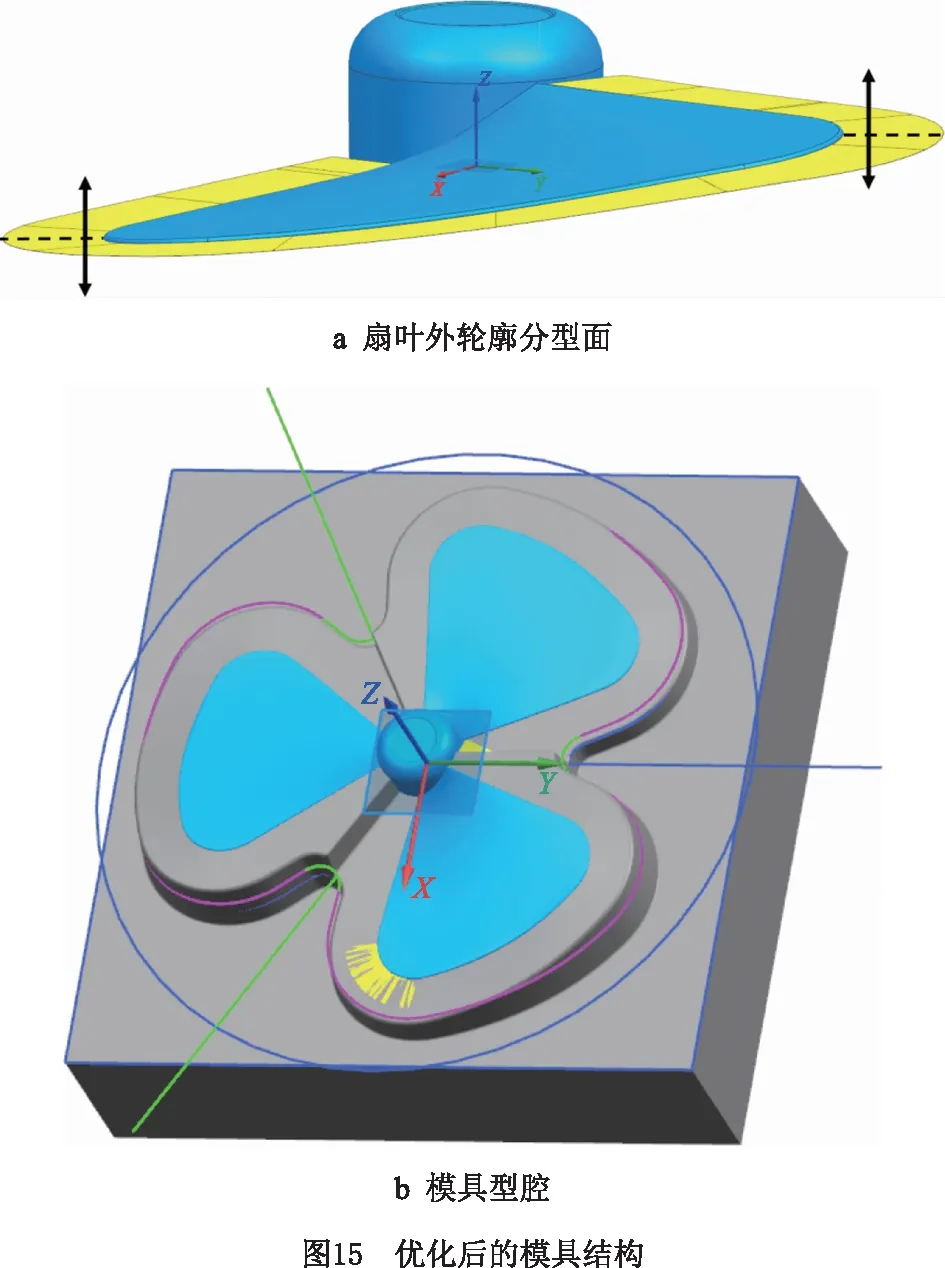

结果表明,以复合形法成型参数优化后的注塑件经变形预补偿能够准确获悉产品翘曲变形的确切大小,通过控制曲面内的离散点能够补偿扇叶表面大部分的变形量并实现降低注塑制品翘曲变形的目的。依据风扇变形预补偿后的优化模型,基于式(17)对模具型腔进行优化调整,已知PA-66收缩率为1.5~2%,考虑扇叶壁厚较薄且优化了成型工艺参数,故选择较小的收缩率。同时,由于模具采用一模一腔的结果且沿Z轴开模,采用中心点浇口进浇方式,为便于排气以及脱模的可行性,故选择风扇扇叶外侧圆角边缘作为分型面,如图15a所示,以保证塑件留在设有顶出装置的动模一侧。采用垂面式分型面创建的模具型腔如图15b所示。

4 结束语

本文提出了基于复合形成型参数优化的注塑件变形预补偿方法,通过非均匀有理B样条曲面生成具有UV属性的离散域,以离散控制点同Moldflow网格节点对应,基于复合形算法数值模拟输出不同σ的反向补偿模型,根据变形预补偿原理,以离散点控制修正曲面翘曲变形量,从而获得较高质量的几何数字化形式的反向补偿曲面。

考虑到翘曲变形的程度趋势、材料特性和成型工艺参数对注塑制品的影响,经复合形算法计算后的注塑件能够优化大部分翘曲变形量,为后续的曲面逆向补偿提供前提。经分析验证,补偿后模型的变形结果与原始模型的相对位移量能够控制在0.24mm以下,验证了该方法的有效性和可行性。