考虑形状偏差的公差多面体建模与分析

2023-12-04徐旭松孙志英

徐旭松,王 皓,孙志英,卢 恒

(1.江苏理工学院 机械工程学院,江苏 常州 213001;2.无锡计量院,江苏 无锡 214101)

0 引言

公差建模与分析一般只考虑几何要素的方向和位置偏差,常常忽略形状偏差(形状变动)对装配累积的影响,其本质上是基于理想表面的公差建模。而模拟了尺寸、形状公差、方向和位置偏差综合作用的非理性表面模型更趋于真实零件的实际状态,它将综合公差信息以多面体凸包的形式来表达,进行公差累积分析。公差多面体(凸包)建模是将零件层/装配层的几何偏差转变为多个不等式构成的多个封闭空间,再通过闵可夫斯基运算得出累积偏差的公差建模方法。

近年来,对于包含形状偏差的公差建模与分析有许多深入研究:CORRADO A等[1]使用边界元法处理制造偏差引起的装配变形与干涉问题。刘检华等[2]基于共轭梯度-快速傅里叶变换算法,建立考虑表面形貌与受力变形的多面体模型,实现了两者耦合装配体偏差计算。FALGARONE等[3]针对形状偏差及制造缺陷问题,使用边界元法实现了零件特征变化传播的模拟与非刚性装配仿真。ZHANG等[4]采用离散点拟合表面,并使用肤面模型累积装配从而模拟制造与系统偏差。HOMRI[5]提出使用半空间生成多面体的方法,根据公差带内的几何约束表示多面体并应用于肤面模型。刘婷[6]基于非理性表面的肤面模型,采用雅可比—旋量模型与多面体模型对装配误差进行分析计算。T-Map®模型[7-10]考虑形状缺陷引起的装配偏差,通过拓扑映射的方法获得功能需求各方向偏差的极值,可成功运用于圆面、圆柱面、多边形等特征面中。多面体模型在处理受力变形、受热变形、表面变形、装配干涉等问题上得到了应用:PIERRE等[11]将多面体模型应用于热机械应变中,并对比了在高温下偏差和间隙对装配误差大小的影响。TEISSANDIER等[12]使用多面体的边界约束交集来表示公差变动域,使用凸包顶点描述公差极值的位移过程。GOUYOU等[13]建立装配特征面的多面体,通过计算是否产生交集来判断装配体的装配干涉情况。ZHANG等[14]考虑了过约束机构的非理想的接触状态,将形状缺陷和表面变形因素同时纳入多面体模型之中来计算分析偏差。

以上典型公差模型有:有限元模型、T-Map®模型、肤面模型、多面体模型等。有限元模型可解决装配时的形状偏差引起的边界干涉计算问题,但当假设零件为完全刚体时有着较大局限性。肤面模型通过虚拟装配可较快速地得出装配体的系统偏差,然而对于复杂装配体与动态机械的公差分析仍存在较大困难。T-Map®模型通过拓扑映射的方法获得功能需求各方向偏差的极值,但对于某些复杂特征面(如螺旋面、复杂表面)仍存在一定局限性。综上,形状偏差引起的装配偏差增大与装配失效问题已成为公差建模与分析研究的重点与热点,而考虑形状偏差(形状变动)的非理想表面模型在解决这一问题方面具有较大优势,因此值得深入探究。本研究通过建立零件特征层与装配层的多面体不等式,使用优化函数调整装配面的接触参数,从而构建一种多面体公差累积模型,并以某铣刀座的精度设计问题为例进行了实例研究。

1 多面体的定义

1.1 半空间与多面体

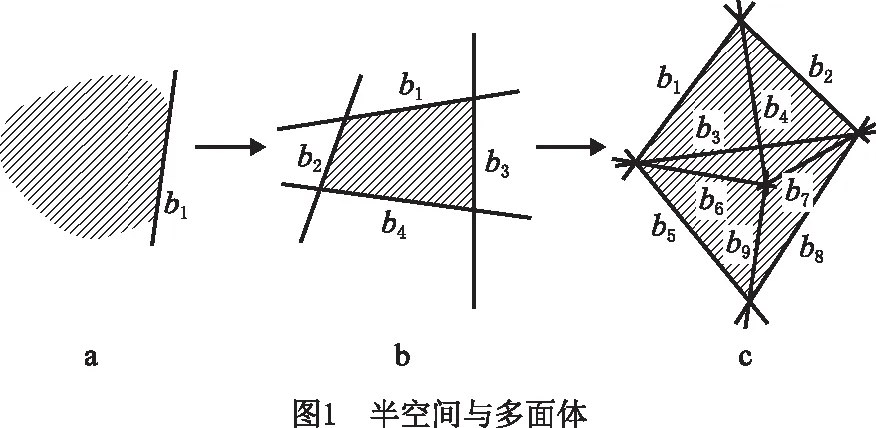

设函数u1(x)=aTx在欧几里德空间Rn中的某集σ内连续,对σ内任意值b1,存在函数列aTx在σ内单调递减收敛,b1为其下界,如图1a所示。因此,u1(x)在σ内构成一个半空间,可表示为[15]:

{x∈σ,b1∈σ,a1x1+a2x2+…

+aixi+…+anxn≤b1}。

(1)

式中:x1~xn为数集σ中的函数变量,a1~an为变量的系数。

因此,在数集σ中,多个连续收敛函数在其上、下限的约束下构成的半空间相交可围成一封闭区间,如图1b所示。而在欧几里德空间Rn中,多个数集中的封闭区间可相交构成封闭多面体[16],如图1c所示(图中:b1~b9为各收敛函数的上界或下界)。

1.2 以公差为约束的多面体

由于零件存在制造误差,零件的实际状态偏离公称状态,故在进行公差建模时,应以模拟了零件实际状态的非理想表面来建立公差约束。如图2所示,根据已给定的公称表面S0及其公差带T,模拟实际表面S1上的任意一点Ni应在公差带T内变动,上偏差为t+、下偏差为t-,公差带T对S1的约束不等式可表示为[17]:

S1∈T:∀Ni∈S1:t-≤tNi·ni≤t+,

i∈{1,2,...,n}。

(2)

式中:tNi为S1在点Ni处相对于S0的平动量,ni为S0在点Ni处的法向量。

(3)

则点M对Ni的约束多面体不等式可完整表示为[19]:

(4)

式中rNi为S1在点Ni处相对于S0的转动量。

2 公差多面体的构建

按照多面体公差建模理论,在多个公差的约束作用下,产生多组约束的半空间可相交构成约束多面体。零件特征层有各零件表面的尺寸与几何公差约束,装配层有各个零件之间的装配定位及间隙约束,以及控制装配累积偏差的装配公差约束,故应在零件层/装配层建立公差多面体,从而构建公差约束多面体不等式组。

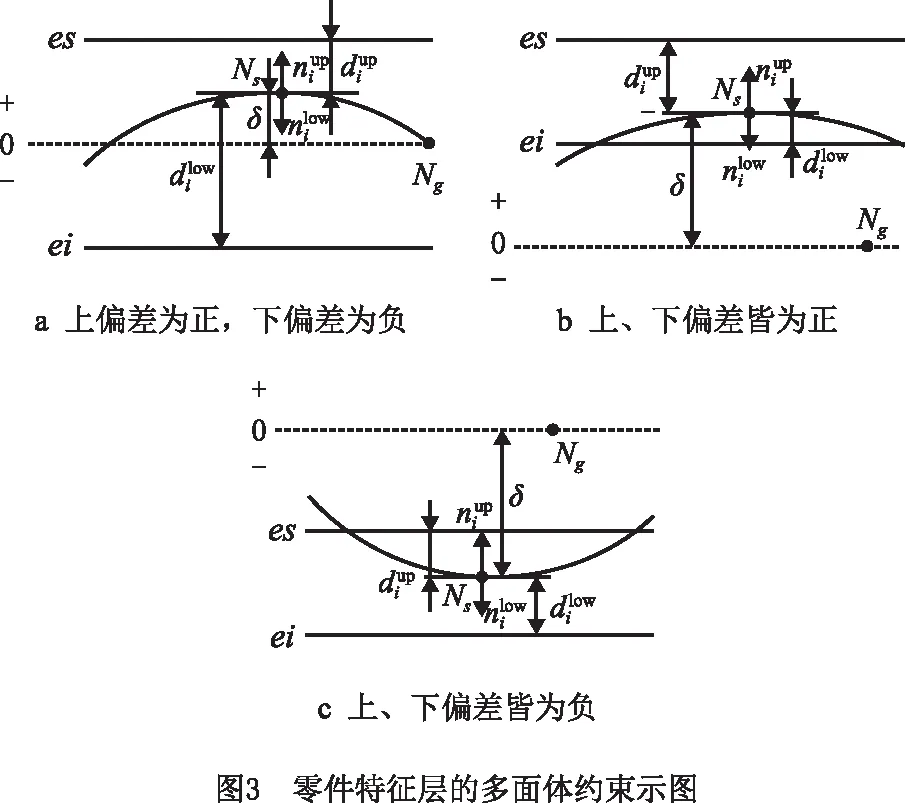

2.1 零件特征层的公差多面体

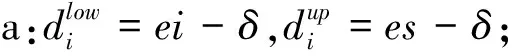

如图3所示,零件公称表面上的任一点Ng在其尺寸公差带内变动,并在几何公差作用下,该点从初始位置偏移至Ns,根据尺寸公差带相对于零线的3种位置建立,可构建3种尺寸公差带位置下的约束参数:

(5)

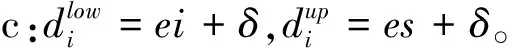

根于篇幅,以平面特征与圆柱特征为例:

d′∈(ei-ζ,es-ζ)。

(6)

式中es,ei分别为圆柱特征尺寸的上、下偏差。

将式(6)与式(3)代入式(4)中,圆柱特征的公差多面体不等式组可表示为:

(7)

B∈(ei-λ,es-λ)。

(8)

将式(8)与式(3)代入式(4)中,平面特征的公差多面体不等式组可表示为:

(9)

2.2 装配层的公差多面体

2.2.1 基于理想表面的装配公差多面体[6]

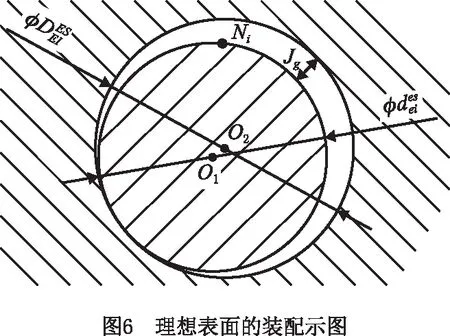

如图6所示,以两个理想表面的尺寸与公差为约束建立公差多面体时,由于理想表面上的每个点均在其公差的上、下偏差范围内,对于轴上的任意一点Ni,其变动的约束可表示为:

i∈{1,2,...,n}。

(10)

2.2.2 基于非理想表面的装配公差多面体

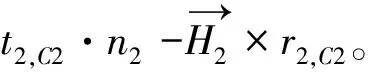

基于零件理想表面模型进行装配偏差分析忽略了形状变动的因素,即便累积计算时设定装配件之间的间隙值始终大于等于零,也未必能保证零件装配成功。为了保证装配面不发生干涉,需调整装配的接触参数值,在保证接触参数大于等于0的前提下建立非理想表面装配接触的公差多面体模型[6,21]。

假设零件为刚体,引入装配优化函数[22-23]对装配参数进行调整:

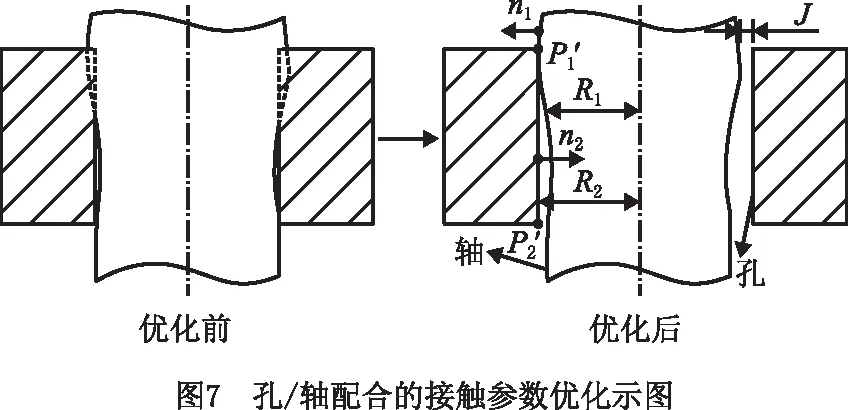

(1)如图7所示,对于孔/轴配合,约束上边界值dY的计算方法为:

(11)

接触参数调整后的孔/轴配合公差多面体不等式组为:

(12)

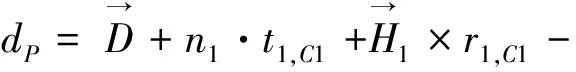

(2)如图8所示,对于平面贴合,其约束上边界值dP的计算方法为:

(13)

接触参数调整后的平面贴合公差多面体不等式组为:

(14)

3 实例研究

3.1 初始设计简图及拟采取的分析步骤

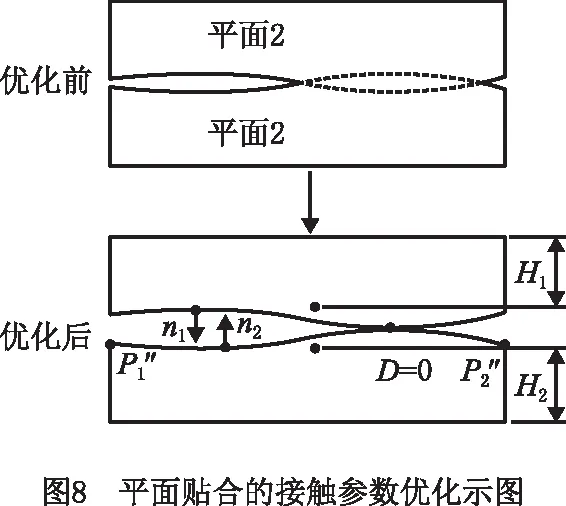

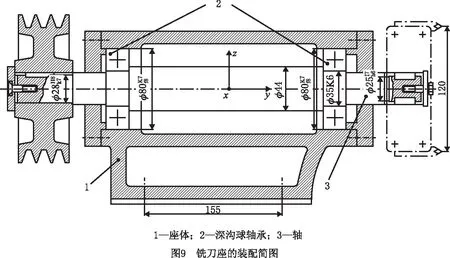

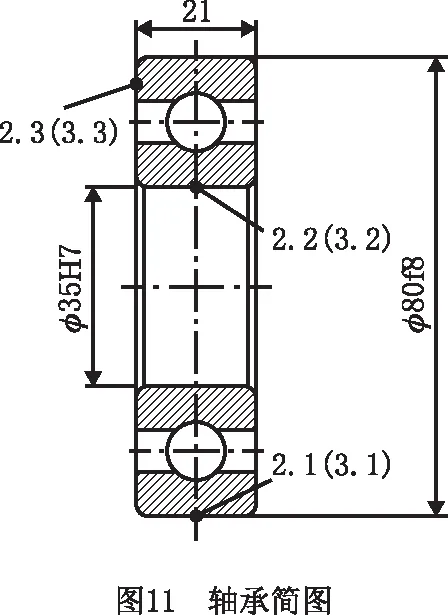

图9为一铣刀座装配简图,要求控制刀盘安装处轴颈的轴线相对于底座的平行度偏差,将轴线相对于底座的倾斜角度控制在0.4°以下(精度设计需求,即公差分析目标环)。参与公差累积的主要零件有:1(座体)、2(轴承)、3(轴)。图10~图12为影响刀具中心点相对于基准面变动量的有关零件的零件尺寸与公差标注简图,与分析目标环相关的4处几何公差分别用GT1、GT2、GT3、GT4表示。

公差多面体的建模分析流程如图13所示。

3.2 建立约束参数

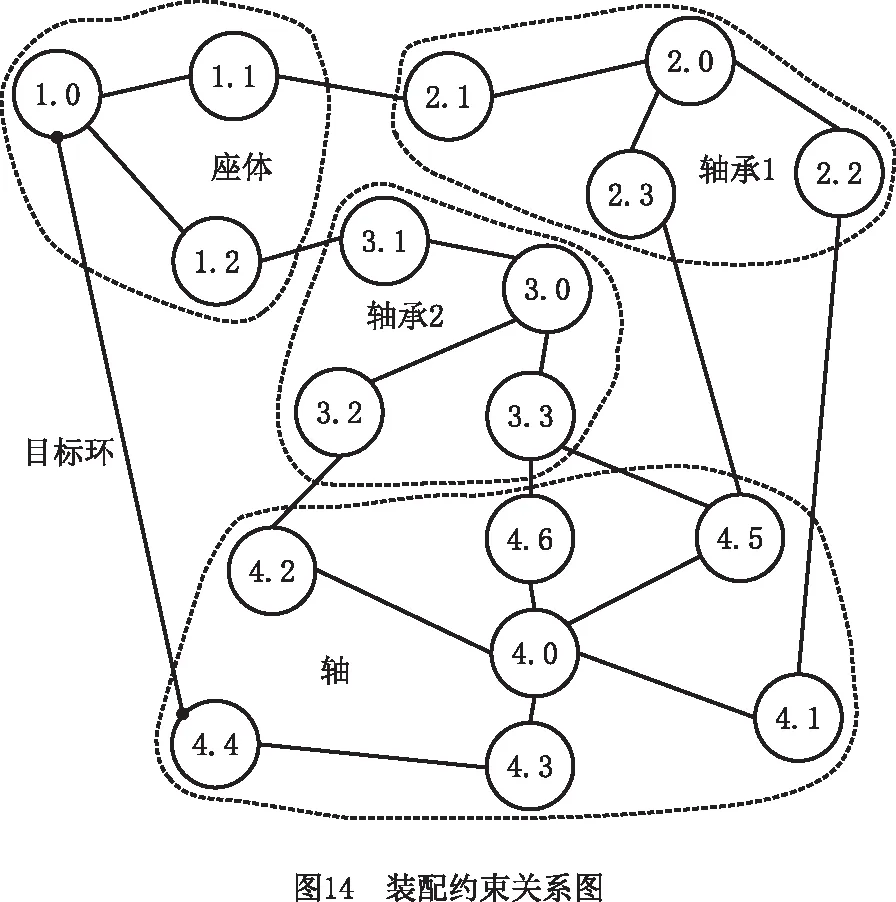

以装配简图所设立坐标系为基准方向,在铣刀底座基准面A上建立全局坐标系,根据装配简图及公差设计方案,可画出如图14所示的装配约束关系图,图中每个参与公差累积的特征面记为i,j,表示第i个零件的第j个特征面。装配约束为孔/轴配合与平面贴合。在此装配体中,存在12个影响目标环偏差的零件特征面,分别为(1.0,1.1),(1.0,1.2),(2.0,2.1),(2.0,2.2),(3.0,3.1),(3.0,3.2),(4.0,4.1),(4.0,4.2),(4.0,4.3),(4.3,4.4),(4.0,4.5),(4.0,4.6),对应10个特征层的公差多面体;同时也存在6组装配接触面,分别为:(1.1,2.1),(2.2,4.1),(3.2,4.2),(1.2,3.1),(2.3,4.5),(3.3,4.6),对应6个装配层的公差多面体。

从图14中可以看出,轴承与轴之间为并行连接,需增加构建3.3/4.6与2.3/4.5两个偏差传递环节,装配体中共存在4条与目标环相关的偏差传递路径,分别为:

Ⅰ:1.0→1.2→3.1→3.0→3.2→4.2→4.0→4.3→4.4;

Ⅱ:1.0→1.2→3.1→3.0→3.3→4.6→4.0→4.3→4.4;

Ⅲ:1.0→1.1→2.1→2.0→2.3→4.5→4.0→4.3→4.4;

IV:1.0→1.1→2.1→2.0→2.2→4.1→4.0→4.3→4.4。

以Pa.b/c.d表示每个零件特征层或装配层的公差多面体,a.b、c.d分别表示构成零件特征层与装配公差多面体的两个特征面。在进行目标环偏差量分析计算时,先对所有单个串联路径进行闵可夫斯基求和,然后对所有偏差传递路径的公差多面体求解交集。闵可夫斯基和是欧氏空间中两点集的和,例如:点集A与点集B的闵可夫斯基和可表示为:

A⊕B={a+b,a∈A,b∈B}。

(15)

目标环公差多面体可表示为4条偏差传递路径的多面体交集:

PFR=PI∩PII∩PIII∩PIV,其中PFR为目标环的偏差多面体。

表1 偏差传递路径中各环节的约束上、下限

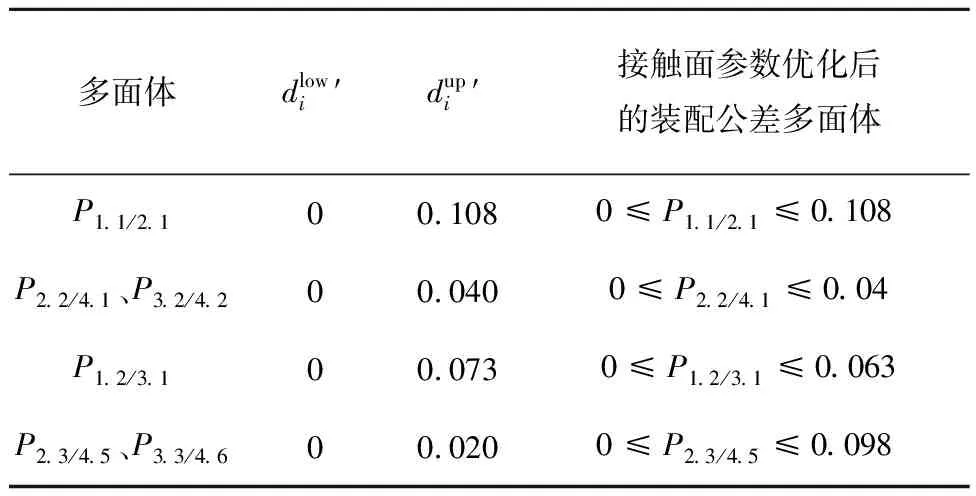

3.3 考虑形状偏差的接触参数调整

表2 优化后的装配公差多面体 rad

3.4 沿传递路径的偏差累积计算

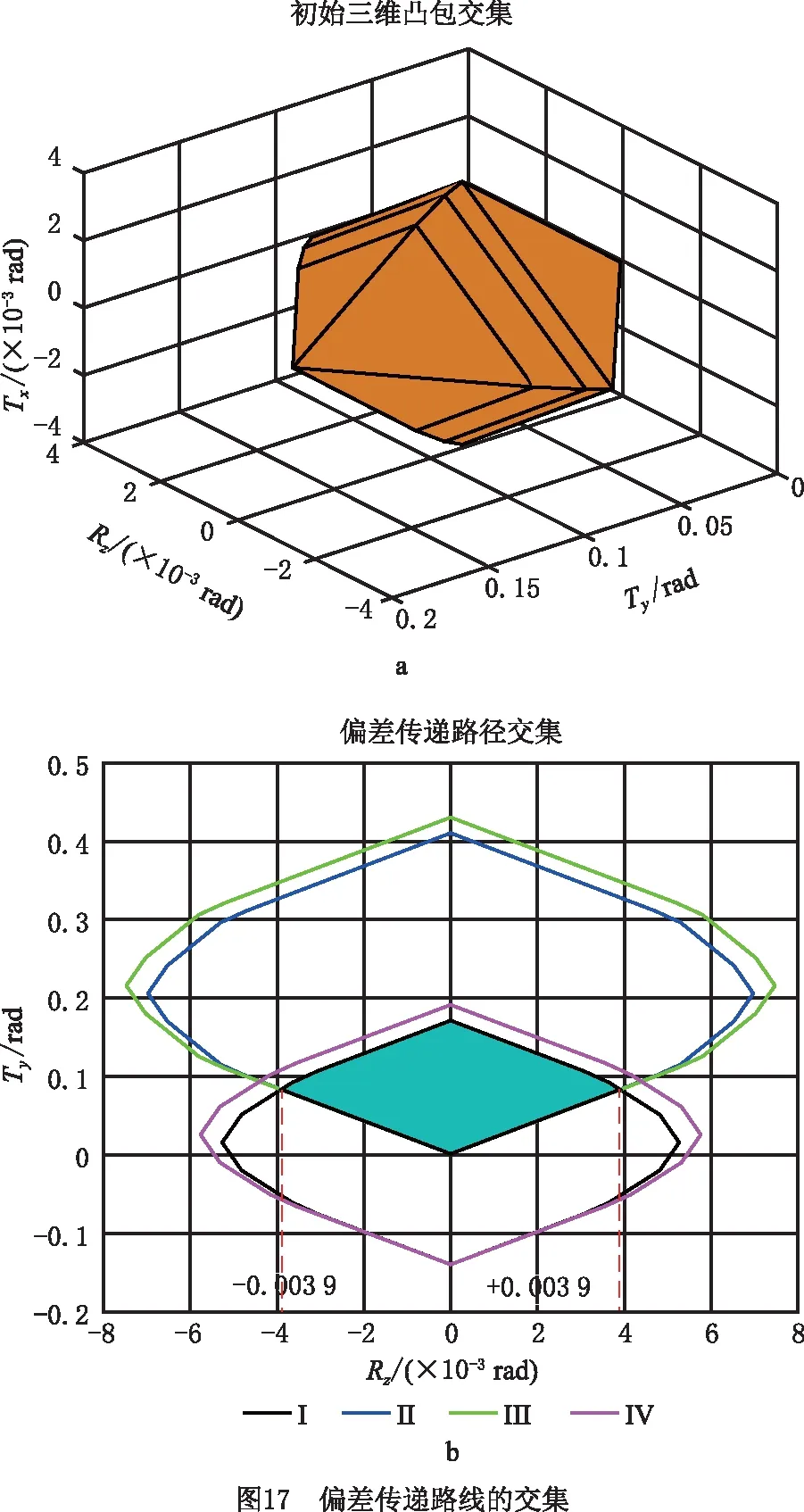

图15为采用MATLAB编制的偏差累积计算程序,以路径I为例,只计算每个环节上的z方向转动量与y方向平动量,将该路径上所有凸包求和,并对计算得出的所有点进行最外侧点的提取与拟合,可绘制路径I的二维偏差多面体,如图16所示。

将4条偏差传递路径置于同一个坐标系下求解交集,图17a所示为目标环绕z轴转动量与沿x、y方向的平动量;图17b给出了各条偏差传递路径交集绕z轴转动量与沿y方向平动量的二维凸包交集。目标环绕z轴转动偏差范围为(-0.0039,+0.0039),变动量为0.0078 rad(0.447°),不满足初始精度设计要求的控制在0.4°以下,故需对各零件的公差值进行调整。

3.5 与采用雅可比—旋量模型计算的偏差累积对比

在3.2节建立的全局坐标系基础上采用雅可比—旋量模型进行偏差累积计算。在偏差回路中,装配层几何功能需求(GFR)处的6个方向偏差的方位变动可在全局坐标系中表达为:

(16)

式中:dξ和dθ表示特征元素中的3个平动量和3个转动量;TFEi表示第i个特征元素在局部坐标系下的小位移旋量;JFEi表示第i个特征元素和几何功能需求(GFR)之间位置关系的6×6雅可比矩阵。

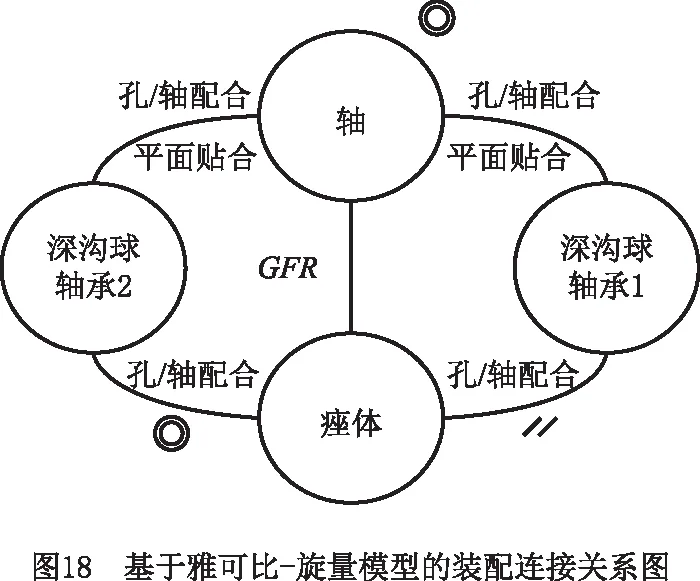

基于雅可比—旋量模型的装配连接关系如图18所示,各局部坐标系建立在各零件特征的导出要素上,建立各特征的雅可比矩阵。装配方式均为孔/轴配合与平面贴合,轴承与轴间存在局部并联配合特征,计算时多乘以2次雅可比矩阵。

将各零件的雅可比矩阵和与之关联的小位移旋量代入式(16)中计算可得:

(17)

式中u,v,w,α,β,γ分别表示沿x、y、z轴的平动量与绕x、y、z轴的转动量。其中目标环绕z轴转动偏差范围(-0.0013,+0.0013),变动量为0.002 6rad(0.149°)。

采用多面体模型与采用雅可比—旋量模型进行偏差累积计算结果对比如表3所示。因雅可比—旋量模型未考虑形状偏差对偏差累积的影响,故其计算出的目标环偏差值小于采用多面体模型计算出的结果(3.4节),符合预期。

表3 多面体模型与雅可比-旋量模型偏差累积计算结果

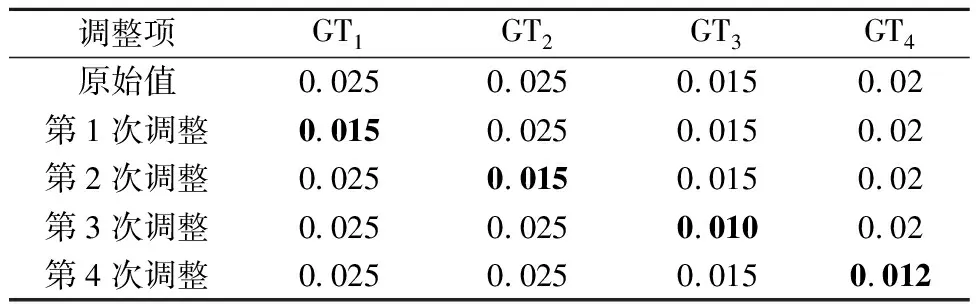

3.6 几何公差数值调整与重新选定

为了减少目标环偏差量,在节约加工成本,且满足装配的前提下,对尺寸公差暂不进行变动,只对零件的几何公差数值进行调整。初始标注的各项几何公差数值均是按照GB/T1184—1996选定为7级精度,试调整时,将每项公差轮流提高1个精度等级(每次调整1项,其余公差项保持原始值),各几何公差试调整的值如表4所示。

表4 各零件几何公差试调整值 mm

将调整后的各几何公差所构成的约束参数分别代入式(7)与式(9)的多面体不等式组中计算,可得试调整后的目标环偏差量,如表5所示。

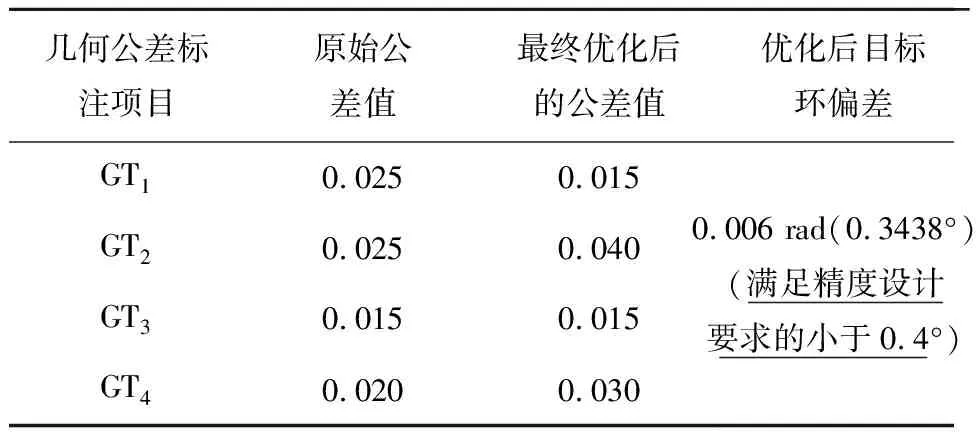

表5 公差数值试调整前后的目标环偏差量 rad

由表5可知:GT1处公差精度等级提高对目标环偏差影响最大,为敏感环;GT3为次敏感环;而GT2、GT4处公差精度等级提高对目标环偏差量的影响不明显,为非敏感环。只调整敏感环GT1,其余几何公差保持不变,其计算结果即为表5中的第1次调整的计算结果0.005 8rad(0.332 5°),满足精度设计要求的小于0.4°。为在满足目标环精度要求的情况下,尽量降低公差要求,最终优化方案为:将GT1处同轴度公差提高1个精度等级,GT3处同轴度公差数值保持不变。GT2处平行度公差与GT4处跳动公差降低1个精度等级。优化后的目标环偏差凸包如图19所示,优化后的公差值与目标环的偏差如表6所示。

表6 优化后的公差值及目标环偏差量 mm

4 结束语

本文基于半空间和多面体的概念,以几何公差在尺寸公差带内的位置建立了零件层和装配层的公差多面体不等式组,并采用装配优化函数对装配接触面的参数进行优化,将形状偏差纳入公差模型中,从而构建了基于非理想表面的公差多面体不等式组。

在铣刀座的实例研究中,构建了各偏差传递路径的公差多面体不等式,使用闵可夫斯基和凸包运算与交集运算求解各偏差传递路径累积偏差,对几何公差数值进行手工调整和重新分配,使得目标环的公差分析结果满足初始精度设计需求。

考虑了形状偏差所建立的公差多面体模型综合考虑尺寸、方位及形状偏差的影响,本质上是一种基于非理想表面的公差模型。如何模拟出零件存在微形变和形状缺陷的状态,如何处理公差分析中的非线性问题,如何建立刚柔混合装配公差模型等诸多方面值得进一步深入研究。