锌锅自动驱渣装置集成应用及理论研究

2023-12-04尹腾飞

尹腾飞 张 凯

(湖南科美达电气股份有限公司,岳阳 414000)

20 世纪90 年代开始,汽车及家电行业大量使用镀锌板[1]。随着镀锌板使用量的增加,用户对家电镀锌板的表面质量要求不断提高。但是,锌锅中黏附于钢带上的粗糙颗粒引起的锌渣瑕疵会影响家电镀锌板的表面质量[2]。这些粗糙颗粒由锅体的炉渣和锌锅内析出的锌渣组成[3-4]。

清理锌锅内的炉渣、锌渣的过程中,最初采用的是人工清渣[5]。随着机器人的普及,人们开始采用机器人清渣和人工辅助清渣的方式[6-7]。但是,这两种方式会引起锌锅表面液体的波动,影响成型钢材表面质量。

锌锅自动清渣装置可以在不影响表面质量的前提下,汇集锌锅内产生的炉渣和锌渣后进行清除。采用锌锅自动驱渣装置不仅可以减轻清渣作业对钢带表面质量的影响,还可以降低生产强度。

1 锌锅自动驱渣装置理论研究

1.1 锌渣成型机理分析

钢带表面存在各种微观粒子和有机残留物,包括铁粉、碳化物以及各类挥发性有机化合物等。当这些杂质与高温的锌液相遇时,会发生一系列复杂的物理反应和化学反应,生成的各种中间产物相互作用形成锌渣。这些产物中可能存在多种金属间化合物、碳化合物以及不同尺寸的颗粒,使得整个过程变得极其复杂且多变。

处理过程中,锌渣的形态复杂多变,主要包括底渣、悬浮渣和面渣,且3 种形态的转化相互交织。悬浮渣和面渣在钢带传输过程中容易黏附于表面,从而产生各种锌渣缺陷。底渣由于受到浮力的影响,往往会漂浮在锌液表面,并最终转变为面渣。这一过程受到多种因素的复杂影响,包括温度变化、化学反应的动力学过程以及流体力学特性的变化等,使得锌渣形态的演变过程复杂多样。

由图1 锌液温度与铁损耗量的关系可知,锌渣产生的主要原因是锌液温度的影响。当锌液温度为500 ~520 ℃时,铁的损耗量最大,此时产生的锌渣量最大,因此应尽可能控制锌液的温度,防止产生更多的锌渣。

图1 锌液温度与铁损耗量的关系

锌渣形成是一个受多种复杂因素影响的综合结果。这些因素涵盖锌液温度的变化、钢带在处理过程中的铁损耗量以及进料时钢带表面的洁净度与退火还原情况等。这些因素相互作用、相互制约,加上多个动态变量的影响,包括流体动力学特性、杂质反应动力学以及材料表面特性等,共同影响锌渣产生的程度和机制。

1.2 捞渣对锌渣量的影响

研究表明,每20 min 捞渣一次[8],锌渣量会大大减少。当捞渣次数变多时,锌液表面的氧化膜会被破坏,而暴露的锌液会与空气中的氧气发生氧化反应再次产生锌渣,影响镀锌板的表面质量。

2 锌锅自动驱渣装置

2.1 装置组成

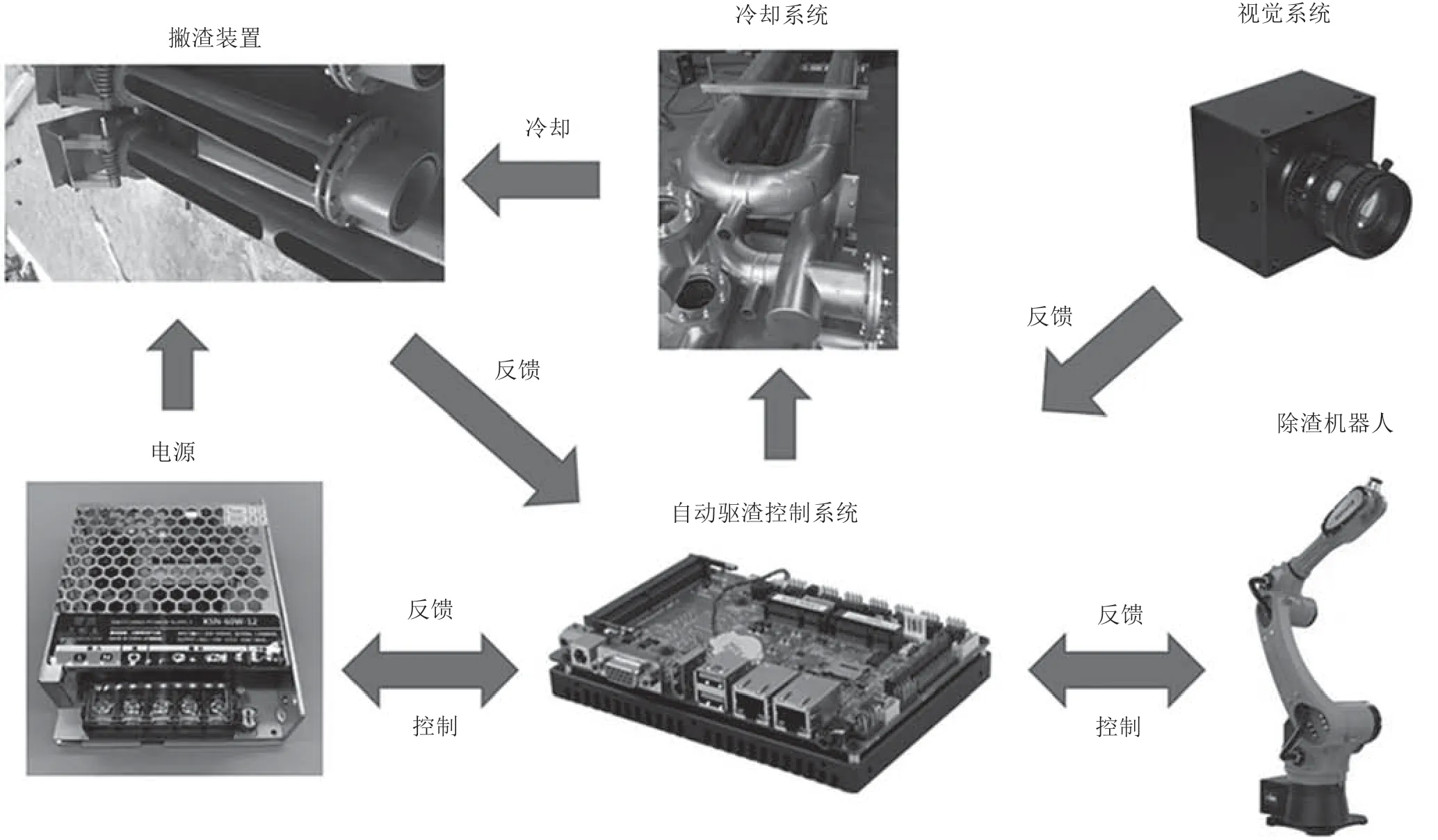

捞渣次数过多,对锌渣量有一定的影响。通过设计锌锅自动驱渣装置,可以有效减少捞渣次数,进而减小锌渣量。锌锅自动驱渣装置由撇渣装置、冷却系统、视觉系统、除渣机器人、自动驱渣控制系统和电源组成,如图2 所示。

图2 锌锅自动驱渣装置组成

2.2 撇渣装置

撇渣装置用于完成渣铁分流工作。当熔渣和铁水从铁口出来时,由于熔渣和铁水密度不一样,熔渣会浮在铁水上面。在铁水充满撇渣器时,撇渣器中的小井和主铁沟通过过道连通,铁水可以通过小井和主铁沟流道,但熔渣会被挡板阻挡无法进入小井,最终完成渣铁分流。

2.3 除渣机器人

图3 为除渣机器人结构图,包括腰关节、肩关节、肘关节和腕关节等,其中腕关节可以完成俯仰动作和回转动作,腰关节、肩关节、肘关节负责完成回转动作。通过多种关节系统串联在一起,完成机器人系统的多自由度运动。腰、肩以及肘关节用于确定机器人点、位置,腕俯仰、回转关节用于确定腕部的姿态,可以完成将锌锅内的面渣分流过程,使锌渣聚集在锌锅边沿,并完成对锌渣的打捞动作。

图3 除渣机器人结构

2.4 冷却系统

撇渣器在运行过程中会因焦耳效应和来自锌锅的辐射热产生大量热。由于撇渣器的工作方式是间歇性的,它的本体温度会随着操作频率的波动而不断变化。这种温度波动导致系统对冷却风机的需求随之变动。在撇渣器运行时,温度迅速上升,需要大风量迅速降温。设计有效的风冷系统,能够实现对撇渣器的高效冷却,确保撇渣器的稳定运行。这种设计需考虑撇渣器的特殊工作模式和热量释放的特点,以确保工作过程中能够持续提供足够的冷却能力。

2.5 视觉系统

锌锅自动驱渣装置的视觉系统包括高速工业摄像机、高速工业摄像机对应的高质量光源、工业摄像机对应的高精度调节架构以及计算机服务器等。利用锌锅自动驱渣装置的视觉系统,对机械手对应的捞渣工作区域及逆行拍摄,同时在计算机控制器上设计一定的算法模型,高质量分析拍摄图像,通过分析锌渣的独有特征,利用深度学习算法分析锌渣的堆积过程,并对锌堆进行判断,引导机械手进行捞渣作业。

3 结语

根据锌锅自动驱渣装置的组成和锌渣成型机理分析,为优化锌锅自动驱渣装置,可采取4 条措施。第一,在机械手进入锌锅内液体表面时,锌液表面上的氧化保护膜会被破坏,而暴露的液体会与空气产生氧化反应形成锌渣。通过优化机械手进入锌液的过程,可以在机器手上加装导流罩,防止悬浮液和面渣因为进入过程在钢带表面形成缺陷。第二,自动驱渣装置带有视觉系统,可对捞渣区域进行分析拍摄,通过深度学习算法引导机械手进行捞渣作业,进而可通过优化自动驱渣控制系统如引入人工神经网络系统优化控制算法和视觉算法,从而更加精准地判断捞渣区域内的锌渣,更好地引导机器人进行捞渣作业。第三,锌渣产生的主要原因为锌液温度,也与锌液中的含铁物有关。因此,有效控制锌渣生成,关键在于减少熔融锌中的铁含量,同时采取一系列措施延缓铁与熔融锌之间的化学反应。第四,由于锌液表面的氧化膜易受损,使得锌液与周围空气中的氧气发生氧化反应。因此,在保证钢带表面质量不受影响的前提下,应尽量减少或避免捞取面渣,以防氧化反应对产品质量造成不利影响。