基于PLC 的比例阀控气缸伺服控制系统

2023-12-04郝欣妮杨益洲周中升卫玉芬

郝欣妮 朱 勇 杨益洲 周中升 卫玉芬

(1.扬州市职业大学 机械工程学院,扬州 225009;2.扬州大学广陵学院,扬州 225000)

气压传动技术凭借清洁无污染、成本低廉、工作效率高等优势,在工业自动化、食品包装、交通运输、医疗器械等领域得到了广泛应用[1-2]。但是,受到气体的可压缩性、摩擦力的非线性等因素影响,气动伺服系统的气缸运行不平稳,位置控制精度难以达到理想效果。传统的气动伺服系统控制策略复杂、价格昂贵、使用条件苛刻,一般工业场合难以满足要求,使得其在工业等领域的应用受到限制。为此,设计一种基于传统可编程逻辑控制器(Programmable Logic Controller,PLC)控制器和气动比例阀的气缸伺服控制系统,并搭建实验平台,进行气缸的定点位置控制和轨迹跟踪控制实验。实验结果表明,设计的系统伺服控制简单可行,控制性能优越,实时性强,价格适中,具有工程实用性。

1 伺服系统工作原理

该气动伺服系统有手动和自动两种模式。手动模式可以实现气缸的手动快/慢伸出、退回和停止[3]。自动模式可以实现快速且准确定位到某个点位(点位控制)、在两个可变点位之间快速移动(方波控制)、平稳准确跟踪移动到某个点位(正弦波或者三角波轨迹跟踪)。

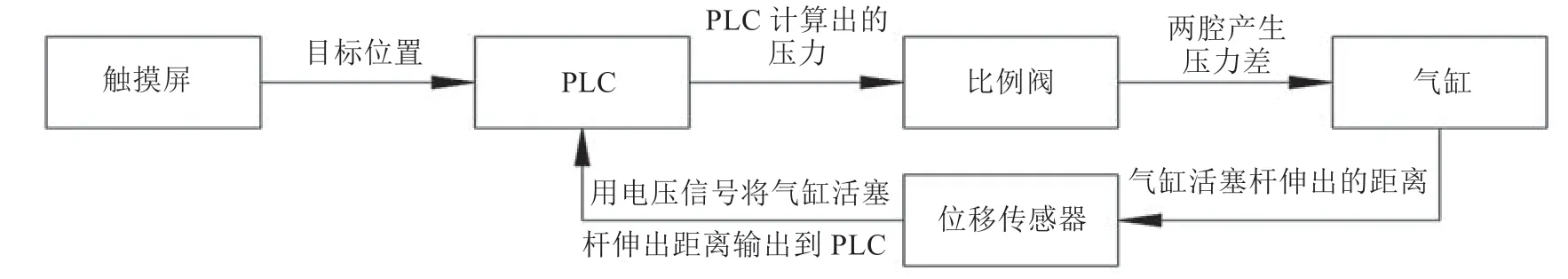

该气动伺服系统采用PLC 控制技术、气动比例控制技术以及网络通信技术等。气动伺服系统原理框图,如图1 所示。

图1 气动伺服系统原理框图

系统通过以太网通信实现各设备间的交互。PLC根据接收到的目标位置和位移传感器反馈的数据,经过比例-积分-微分(Proportion Integral Differential,PID)整定给出数据,再通过数模转换(Digital to Analog,D/A)模块将信号传输给比例阀,驱动气缸位移。位移传感器把气缸所在位置反馈给PLC 形成一个闭环控制系统,使气动伺服控制系统按要求稳定运行,且平稳到达目标位置,并保证相应的位置精度[4]。

2 元器件选型及硬件电路设计

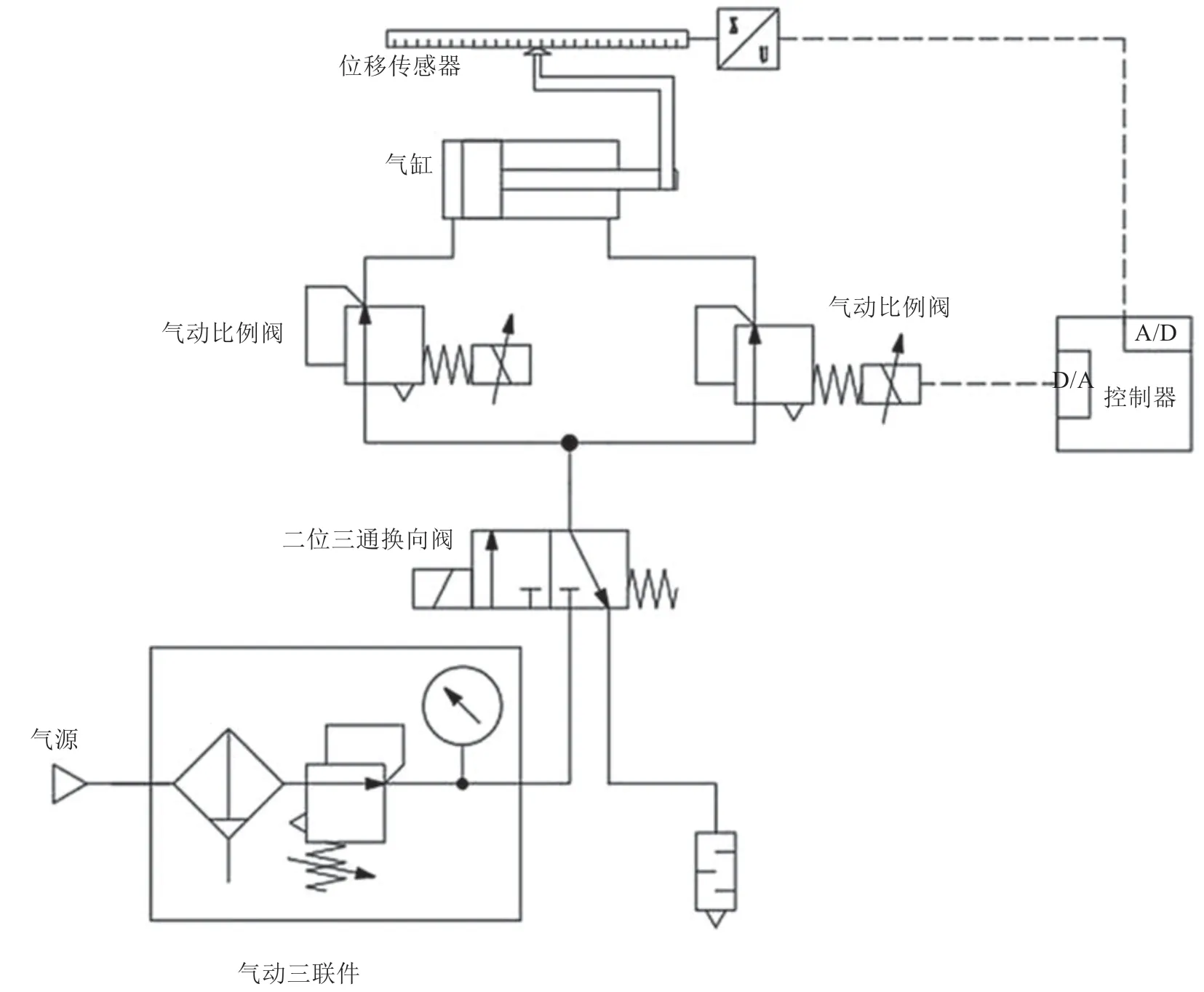

本研究基于PLC 的比例阀控气缸伺服控制系统主要由PLC、触摸屏、比例阀、气缸和位移传感器组成。为了对该系统中的气缸进行位置控制实验研究,搭建系统实验平台,如图2 所示。比例阀控气缸位置控制原理图,如图3 所示。

图2 实验台实物图

图3 比例阀控气缸位置控制原理图

2.1 PLC

PLC 是系统的控制核心,经过程序的运算处理(PID 运算),把数值量传送给D/A 模块转换成物理信号,气动比例阀调整开口大小驱动气缸位移。PLC 再次将位移传感器反馈的物理信号通过模数转换(Analog to Digital,A/D)模块转变成数字量进行比较运算,判断得出所需数据后再传给比例阀,形成闭环控制[5]。系统采用西门子S7-200Smart PLC,中央处理器(Central Processing Unit,CPU)为ST20,模拟量模块型号为EM AM06-4AI2AQ。PLC 接线图如图4所示。

图4 PLC 外部接线图

2.2 触摸屏

为了更直观显示气缸位置伺服控制的情况,系统配备SIMATIC HMI SMART 700 IE V3 触摸屏,以太网接口为RJ-45。通过触摸屏实时采集与监控现场数据,利用WinCC Flexible Smart 软件进行后续处理。

2.3 比例阀

气缸的位移是通过2 个比例阀调节两腔的压力形成压力差完成驱动。采用2 个比例阀可以提高控制自由度与响应速度[6]。比例阀接收到D/A 模块传来的数据后,调节开口大小,促使压力驱动气缸调整至目标位置。本系统选用SMC VY1 系列的电气比例阀,电压信号为1 ~5 V。

2.4 位移传感器

系统对于气缸位移的检测采用电阻式位移传感器。位移传感器将气缸所在位置以电压信号的形式反馈给A/D 模块,转化成数字量后传至PID 和触摸屏,实时显示气缸所在位置。

2.5 气缸

选用SMC 气缸,型号为CDM2B20-75 的自润滑双作用小型气缸,缸径为20 mm,行程为75 mm。另外,气缸活塞杆与位移传感器同步机械连接。

因为比例阀可以调节的压强范围为0.05~0.88 MPa,二位三通阀支持的压强范围为0.15 ~0.80 MPa,所以实验台气动系统的上限压强为0.80 MPa,下限压强为0.15 MPa。为保证气动系统正常运行,气源压强需要大于0.80 MPa,三联件中的减压阀压强调定在0.80 MPa。

3 软件程序设计

3.1 PLC 程序设计

通过STEP 7 MicroWIN SMART 软件对PLC 进行组态和编程。创建项目,组态PLC ST20 和模拟量模块EM AM06,模拟量输入和输出均为电压信号,通过以太网通信测试组态是否存在问题。针对系统控制要求建立程序,下载并调试。

3.2 PID 的调节

通过PID 向导进行PID 参数的初步设置,按照实际情况调试设定输入值和输出值,编写控制程序调节比例阀驱动气缸位移。为了使气动伺服控制系统运行平稳且无冲击,减小跟踪误差,使其不超过目标值。PID 整定主要采用比例-微分(Proportion Differential,PD)控制。PD 控制可以抑制输入响应的超调,缩短到达稳定输出的时间,而且不会影响系统的固有频率。通过手动模式测试程序是否存在问题,在自动模式中通过PID 控制面板调节比例增益、积分时间和微分时间,调试最佳值使气缸的位移准确,减小轨迹跟踪误差[7]。

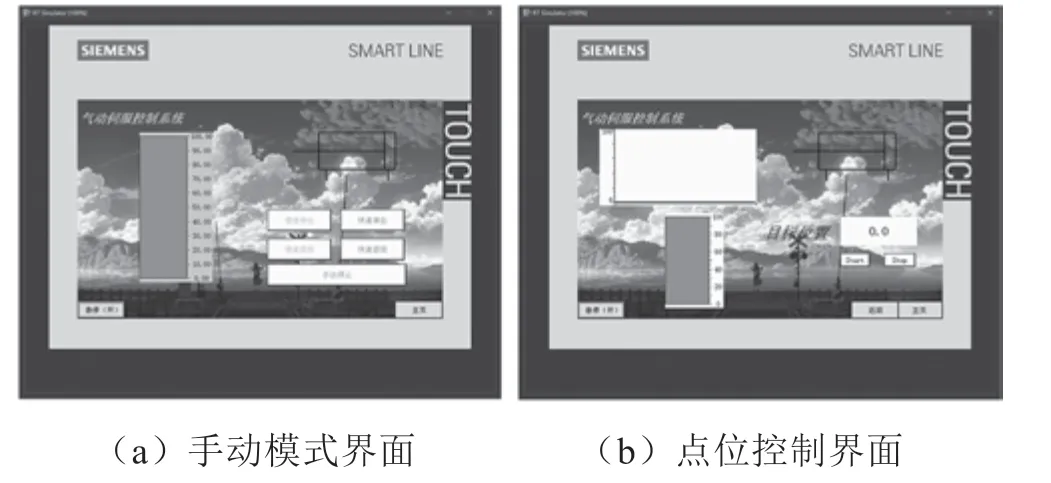

3.3 触摸屏界面设计

利用西门子触摸屏视窗控制中心(Windows Control Center,WinCC)软件进行组态和界面设计。触摸屏设计分为主页、手动模式、自动模式、点位控制、方波控制、正弦波控制以及三角波控制等界面,部分界面如图5 所示。

图5 触摸屏部分界面

4 调试与运行

第一,检查软件测试比例阀与位移传感器是否接线正确,能否正常工作。模拟量位移与电压的对应关系如图6 所示。

图6 位移与电压的对应关系图

第二,采用STEP 7 MicroWIN SMART 软件中的PID 调试面板调试PID。

第三,将程序下载到PLC,用外部实体开关测试程序是否存在问题,调试程序。

第四,切换触摸屏界面,依次测试系统连接是否存在问题。

第五,反复调整PID 参数,使伺服系统能够准确定位,满足精度要求,总结整理测试结果。

由测试结果可知,该气动伺服控制系统能够实现准确定位控制,系统无冲击,运动精度较高,平稳可靠,满足控制要求,适用于设备的智能化自动控制。

5 结语

为了准确控制气动伺服控制系统,进行PLC、触摸屏、气动比例阀等元器件的选型和硬件电路设计,搭建实验平台,并分别对PLC 和触摸屏进行软件程序设计。利用气动伺服定位PID 增益算法,调节不同的比例、积分、微分系数,编写自适应控制程序。设计的系统能够实现精准定位,满足设备的自动化控制要求,建议推广应用。