1 000 MW 超超临界机组掺烧经济煤与磨煤机调整分析

2023-12-04黄鹏

黄 鹏

(国能徐州发电有限公司,徐州 221135)

国能徐州发电有限公司锅炉拥有2 台独立的1 000 MW 等级直流炉,均为超超临界参数变压运行螺旋管圈直流炉、一次再热、单炉膛单切圆燃烧方式、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式锅炉。锅炉型号为SG3099/27.46-M545,蒸汽压强为27.46 MPa,蒸汽温度为605 ℃。该厂锅炉采用中速磨煤机一次风正压直吹式制粉系统,主要包括6 只原煤斗、6 台EG3690 型耐压电子称重式给煤机、6 台HP1163 中速磨煤机(带动态旋转分离器)、煤粉管以及石子煤排放装置等设备。每台磨煤机的保证出力为99.0 t·h-1,最小出力为27.5 t·h-1。燃烧设计煤种时,5 套制粉系统运行,1 套备用,出力储备系数为1.1,可以满足锅炉最大连续蒸发量(Boiler Maximum Continue Rate,BMCR)的需求。另外,每套制粉系统对应锅炉的2 层燃烧器。每台磨煤机引出4 根煤粉管道至炉膛四角,炉外安装煤粉分配装置,每根管道分配成2 根管道分别与2 个一次风喷嘴相连。共计48 个直流式燃烧器,分12 层布置于炉膛下部四角,在炉膛中呈四角切圆方式燃烧。入磨煤粒度为30 mm,出口煤粉细度R90为17%。

1 掺烧煤泥

1.1 掺烧煤泥机组概况

该发电厂自2020 年掺烧煤泥以来,在生产中出现的主要问题包括原煤仓蓬煤堵煤、磨煤机堵煤、石子煤量大以及燃烧工况改变引发的锅炉参数超限及变化。

基于煤泥本身的特性,如含水量偏多、易黏结、发热量低、难碾磨、灰分含量高等,在掺烧煤泥中不可避免会出现堵煤、断煤等现象。目前,该厂只有3 台磨煤机同时掺烧经济煤中的煤泥,为了减少堵煤、断煤对锅炉燃烧的影响,结合掺烧经验,按照从低到高的顺序对A、D、E 号磨按照1 ∶1 的比例掺烧煤泥和低热值煤,对B、C、F 号磨只供应低热值煤,不供应煤泥。该厂作为调峰机组之一,在电网中承担着调节电网功率和周波平衡的作用,经常面临调峰和最高出力考核的需求。为保持机组安全运行,B、C 层磨作为锅炉的底层磨,按照锅炉最低稳定运行要求供应偏高挥发分,偏高热值的稳燃煤种在底层起到托火稳燃的作用。为保证机组运行需要,A 层制粉系统在锅炉最下层,而且一般只有机组负荷需求达到600 MW 以上或有煤量需求时才会启动[1-2]。

对于原煤仓蓬煤堵煤等已经出现的问题,运行人员的实际应对措施不多,在掺烧煤泥初期,断煤堵煤等现象频发。当出现多台磨断煤时,会严重影响机组带负荷能力,威胁机组的运行参数,甚至可能影响电网系统的安全。为改变这一现状,制定相关措施进行设备改造。

1.2 设备改造方案

设备改造方案为增加旋转清堵机以替换旧的振达装置,具体措施如下。当日夜班第1 遍加仓后,值长通知燃料,相应煤仓停止上煤,开始降仓位或清仓操作。降仓位或清仓过程中,按照《给煤机断煤预防及运行调整措施》预防及处理给煤机断煤问题。降煤位或清仓期间,保持煤仓振打连续运行,降仓位或清仓结束后及时停运振打装置。

煤位降至5 m 时,联系检修检查是否有蓬煤现象。若有则立即组织清理,无蓬煤现象或检修清理完毕,要求值长将煤仓摄像头截图发送运行工作群,通知燃料正常上煤,降仓位操作结束。

煤仓烧空,停运给煤机,关闭给煤机进出口电动门,降低磨煤机一次风量,联系检修检查。若确认无蓬煤、积煤,则检修清理完毕,要求检修中将煤仓及旋转煤斗检查情况拍照发送安全生产群[3-4]。

各煤仓降仓位或清仓时间按表1 执行,若对应煤仓未掺配煤泥,则无须降仓位或清仓。清仓操作每月1 次,在每月的第1 个完整周执行。1 号机组周一至周四执行清仓操作,2 号机组周一至周五执行清仓操作,其余时间均执行降仓位操作。

表1 每周清仓排表

在机组运行过程中,加强各仓煤位检查,若某一煤位长时间不变动,则进行降仓位检查;若有蓬煤则联系检修进行清仓处理;若因负荷、缺陷等因素导致制粉系统未运行,汇报锅炉专业及分管经理,降仓位或清仓操作时间另行通知。

1.3 掺烧煤泥的实际现场反馈和调整

经过设备改造和定期降煤位等技术管理手段后,虽然蓬煤断煤的现象不可避免,但是来煤较为潮湿时,效果十分明显。掺烧煤泥初期,高峰期时曾经出现8 h 内断煤25 次的现象。在经过一系列改造措施后,如今多为瞬时断煤。

国能徐州发电有限公司2×1 000 MW 设计煤为不易结渣的烟煤,设计煤种的低位发热量达到5 016 kCal·kg-1。相较于未掺烧煤泥的正常工况,锅炉参数上的变化主要体现在主再热蒸汽温度偏差和锅炉中间点温度的频繁变化。掺烧煤泥后的部分煤仓发热量只能达到4 200 kCal·kg-1,而其他未掺烧煤泥的煤仓只能达到4 700 kCal·kg-1。这是因为不仅各个磨煤层发热量不同,而且同层磨本身的煤泥也会混合不均匀,所以煤粉的发热量会存在一定差别,进入炉膛后在管壁温度上的反应更加明显,经常出现主再热蒸汽温度大幅偏差,偏差最大时在30 ℃左右,从而在锅炉管壁上体现为频繁性的超温超限[5]。煤粉的发热量大幅变化,也会引发总煤量的变化,进而导致蒸汽温度和机组参数出现一系列变动。

对于蒸汽温度的变化,通常采取3 种措施。第一,在偏高侧使用过热器的出口减温水降低偏差,偏低侧尽量不用减温水,降低蒸汽温度偏差,确保汽轮机进汽参数满足要求。第二,调整二次风设定,在满足风机要求的情况下,适当提高送风机出力,增大二次风箱压力,以提高二次风压力,确保二次风的刚性。在该厂1 000 MW 机组的低负荷工况中,对减少气温偏差、再热蒸汽温度偏低现象有明显效果。经过实际操作和观察,该方法能够将3 个出口两侧蒸汽温度偏差控制在10 ℃以内,再热蒸汽温度提高9 ℃左右,同时调节了二次风的配比与燃烧器的摆角高度,对控制锅炉中间点温度也具有积极作用。第三,改变磨煤机出力,调整煤泥仓内煤泥的参配比例。对于运行人员来说,调整各层磨煤机煤量分布和磨煤机出口风粉温度与风量,适当调节磨旋转分离器的转速等方法也能够调节蒸汽温度偏差,但是没有减温水调节方式效果好。

在掺烧煤泥时,石子煤量的增加是一个相对严重的问题。石子煤排出装置在磨盘以下,减速箱以上。磨煤机的混合风从石子煤腔室进入,通过磨煤机风环将煤粉吹起,无法磨碎的石子煤通过风环掉入石子煤腔室。在磨碗的下部安装有石子煤刮板随磨碗一起转动,将石子煤刮入石子煤排放口,石子煤从排放口掉入石子煤斗。在掺烧经济煤期间,经常有不易碾碎的煤颗粒和石子进入石子煤斗。经统计:未掺烧经济煤前,每台磨1 ~2 h 可排一车石子煤;在掺烧经济煤后,每台磨高峰期间每10 ~15 min 排一次石子煤,对石子煤排放人员的体力提出了一定要求。如果石子煤排放人员排放不及时,堵磨、石子煤排放口积热发红、积渣等现象就不可避免,石子煤排放不及时导致的停磨时有发生。

针对上述问题,采取的措施包括及时联系就地石子煤排放人员,加强排放和联系;及时更换大石子煤斗车,根据情况直接将石子煤排放至地上,然后联系铲车清理;运行人员及时调整给煤量、磨煤机风量、磨煤机旋转分离器转速、一次风压等;及时调整煤种。其中,调整给煤量的效果强于降低磨煤机旋转分离器的转速,提高磨煤机风量效果最次。但是,调整磨煤机煤量需要考虑是否满足总煤量的需求,在节能降耗的要求下,降低磨煤机旋转分离器的转速是更优的调整方式。

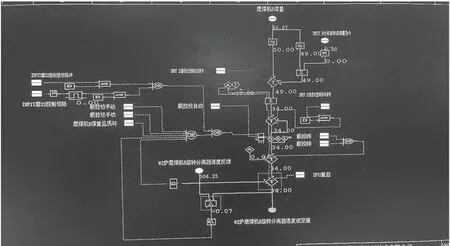

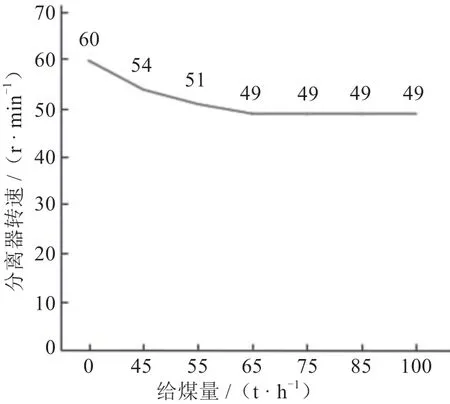

旋转分离器转速的控制逻辑,如图1 所示。在自动控制方式下,给煤量与分离器转速函数曲线,如图2所示。

图1 磨煤机分离器转速控制逻辑

图2 给煤量与分离器转速函数曲线

由图2 可以看出,原设计的用意是随着给煤量的提高,旋转分离器的转速会相应降低,在高负荷工况下,炉膛温度和火焰强度仍能保证较粗的煤粉得到较好的燃烧。在掺烧经济煤的工况下,特别是在煤泥含量较大时,面对75 t·h-1至满负载90 t·h-1的煤量时,磨煤机的负载电流会明显上升。正常电流为60 ~70 A,而此时电流会缓慢增长为80 ~90 A,磨煤机磨碗差压也会缓慢增长并超过报警值3.2 kPa,体现在石子煤处的现象就是排放量明显增多,磨煤机堵煤、石子煤排放口结渣堵塞等异常出现的概率明显增高。

对此,常用的调节方法为手动降低分离器转速。根据实际需求,可降低至500 r·min-1或400 r·min-1。根据锅炉专业规定,为保证煤粉燃烧完全,同时保障下游电除尘设备的安全及脱硫塔的浆液品质,一般不允许将分离器转速降至低于400 r·min-1。降低分离器转速在实际操作中效果明显,磨煤机的电流和磨碗差压一般能够迅速降至正常值,石子煤排放量也会减少。但是,煤粉未完全碾磨就输送至炉内,相当于延迟了煤粉的燃烧时机,会导致锅炉不完全燃烧率和排烟温度上升,对锅炉主再热蒸汽温度也有影响,还会造成下游烟道内集聚未完全燃烧的粉尘,存在一定的安全风险,因此降低旋转分离器转速应根据实际需求操作。

2 掺烧高硫煤

2.1 高硫煤掺烧面临的问题

该厂自掺烧煤泥以来,会根据负荷情况掺烧高硫煤。煤中含硫虽然对着火和燃烧过程没有明显的影响,但是随着含硫量的增加,煤粉的自燃倾向加大,常常会引起煤粉仓内煤粉温度自行升高,甚至会在进入空气时出现自燃。因此,在燃用高硫煤时,仓内煤粉不宜久存。燃煤含硫对锅炉的最大影响,便是灰分产生烟气对低温受热面的酸腐蚀和随之而来的烟道积灰于堵塞问题。此外,由于煤质中的硫将以H2S 的形式析出,随着CO 的大量生成,H2S 的浓度也会迅速升高。特别在水冷壁管的温度达到300 ℃后,硫化氢的腐蚀程度与内壁温度呈指数型变化,硫化氢可轻易穿过疏密Fe2O3层和磁性氧化铁层,对水冷壁高温区域造成严重腐蚀。同时,过热器和炉膛受热面的高温腐蚀和污染也与含硫有直接关系。燃煤中的可燃硫在燃烧过程中被氧化,生成SO2及微量的SO3,硫酸盐受热也会分解出SO3。烟气中SO2对受热面的腐蚀和污染没有明显的影响,SO3含量虽然很少,但是它与烟气中的水蒸气化合形成硫酸蒸汽,会明显提高烟气的酸露点温度,从而在低温受热面凝聚,造成酸腐蚀和污染。

2.2 调整方法和现场效果

面对掺烧高硫煤所产生的问题,应分情况采取相应措施。在发生高温腐蚀运行时,开大周界风,增强一次风刚度。减少一次风量,降低着火热,有利于煤粉完全燃烧。适当降低磨煤机入口风压,必要时减少参配高硫煤磨的给煤量,一次风速尽量维持偏低值(18 ~20 m·s-1),提高二次风箱压力,增大二次风速。喷燃器下摆,减弱水平切圆动能。由于煤的灰熔点低,应及时联系燃料调度加强配煤,提高灰熔点。入炉煤中可以考虑掺入石灰石或白云石,减少SO3生成。如果燃烧不完全,生成的还原性气体CO 过多,会导致灰熔点降低,应开大上层二次风,减少炉膛底部漏风,关闭不需要的底部干渣机进风门,同时提高二次风速及风量,改善水冷壁附近的补气条件,使煤粉燃烧完全,减少CO 生成。在高负荷运行期间,适当开大上部分离燃尽风,运行中维持偏低氧量。

在出现低温腐蚀时,运行调整措施包括及时联系燃料调度减少入炉煤水分,加强配煤工作;运行中维持低氧量,减少SO3生成;入炉煤中可以考虑掺入石灰石或白云石,减少SO3生成;如果排烟温度低于105 ℃,则应保证空气预热器不吹灰;空气预热器吹灰前要完全疏水,防止带水;正常运行期间,投用冷端吹灰程控,不投用热端吹灰程控,避免出现低温腐蚀的环境[6]。

由于降低SO2排放量与锅炉高、低温腐蚀对立,为了满足环保排放要求,当SO2排放量高时,可以按照应急运行调整措施进行反向调整。一旦SO2排放量降低,立即恢复原来的调整方式,避免造成锅炉的高、低温腐蚀,并在BFS++交接班系统记录。

参配高硫煤期间,不仅对机组设备的寿命产生了挑战,而且需要加强对环保参数的监视。该厂在原烟气含硫量超过2 000 mg·m-3时,特别是在脱硫塔浆液品质较差时,净烟气SO2会有明显上升。运行人员通过降低参配高硫煤磨的煤量、及时倒换磨以及降低磨煤机一次风量等措施,有效降低了SO2排放量,确保机组安全稳定运行。

3 结语

掺烧经济煤能够明显提高火力发电厂的效益,但是会影响输煤系统、制粉系统、锅炉炉膛及附属设备、排渣系统等设备的安全和使用寿命,同时对机组的运行安全提出挑战。因此,应针对这些出现的问题实时跟踪设备状况,进行相关设备的改造和措施整改。运行人员通过调整磨煤机的运行方式,辅以其他相关手段,在一定程度上保持机组安全高效运行,延长了设备寿命,使得掺烧经济煤能够产生更高的经济效益。