后处理厂乏燃料组件提升机制造工艺研究

2023-12-04李军

李 军

(西安核设备有限公司,西安 710021)

核电厂主要依靠燃料组件的裂变反应进行发电。当裂变反应进行一段时间后,由于燃料棒中的铀被消耗,燃料组件无法继续满足电厂的功率要求,被从堆芯中取出,变为乏燃料。乏燃料虽然可以暂时储存在核电厂的乏燃料水池中,但是水池容量有限,且乏燃料具有高放射性,必须在水池容量饱和前将其运送至乏燃料后处理厂进行后处理。后处理的目的是从乏燃料中回收未衰变的铀和钚等,实现核燃料的循环使用。

乏燃料首端处理的重要步骤为乏燃料组件的机械剪切。在机械剪切过程中,先利用组件提升机将准备水池中的乏燃料组件提升至切割热室下方,再将其转移至机械切割首端热室,最后用大型剪切机将其切成小段,露出被锆包裹的乏燃料,便于后续操作。

在乏燃料组件首端处理过程中,组件提升机要直接提升具有高放射性的乏燃料组件,该操作对提升机运行的平稳性、小车吊篮定位的准确性、液压系统的可靠性以及关键环节的操作精度有着严格的要求。因此,如何保证提升机的性能和精度成为设备制造过程中需要重点关注的问题。影响操作精度的因素有很多,运行精度取决于安装精度,而安装精度取决于加工精度。想要提高操作精度,就要从源头入手,严格把控关键零部件的加工精度,达到设备精度要求。

1 组件提升机概述

组件提升机为机电一体化设备,长度约12 m,与水平方向夹角约46.2°。此设备主要由提升小车、液压缸、液压系统、安全闸板装置、行程开关装置、机架、支架以及长杆工具等组成[1]。其中,液压系统包括液压站、控制台和箱体。组件提升机的组成部分,如图1 所示。

图1 组件提升机的组成部分

2 关键零部件的制造技术难点和解决方案

2.1 液压缸

液压缸是组件提升机中最重要的执行元件,其作用是将液压能转化为机械能,并与提升小车配合完成提升任务。液压缸由缸体、活塞杆、缸盖、缸底、活塞、导向套以及螺母等组成。活塞杆安装活塞和导向套后,在液压的推动下在缸体内腔中进行往复运动。如果缸筒内壁表面较为粗糙,摩擦力增大,容易产生活塞滑移或爬行故障,进而损坏其他密封件,影响设备的使用性能。因此,缸筒内孔的加工品质直接影响液压缸的使用寿命和可靠性。

缸体总长为6 000 mm,内孔直径为180 mm,公差为H8,内孔表面的粗糙度要求为0.4 μm、圆度要求为0.018 mm、直线度要求为0.3 mm。内孔的长径比为33 ∶1,属于典型的大深径比管件。再加上内孔是缸体的关键构件,对加工精度要求较高,因此液压缸的加工难度较大。为了提升缸体的加工精度,可以采取如下措施。

第一,缸筒采用厚壁管毛坯料,加工时在内外圆均留出余量[2]。

第二,在加工缸筒外圆时,要将外圆全长直线度的偏差控制在0.1 mm 范围内,总长尺寸公差应控制在2 mm 以内,以便补偿后续两端法兰焊接时的焊接收缩。

第三,当焊接缸筒与两端法兰环时,在法兰的外端面点焊不锈钢工装背板进行加固,减少焊接应力引起的法兰内侧变形。

第四,对缸体整体进行低温消应力热处理,以消除缸体组合焊接时产生的内应力,避免材料硬度不均匀。

第五,采用稳定性好、加工精度高的深孔拉镗技术进行内孔精密加工。根据机械加工设备的特性,将整个加工过程分为粗镗、精镗和珩磨等工序。加工完成后,检测构件的各项尺寸,确保其满足各项技术要求[3]。

2.2 提升小车

提升小车是组件提升机的执行构件,由轮架和车体组成。轮架是提升小车的基础框架,也是车轮和轮轴的载体。为了保证小车平稳运行,轮架的轮轴孔必须保持在同一条直线上。车体安装于轮架上,车体顶板上居中放置装有乏燃料组件的吊篮。当车体到达顶部时,吊篮的中心线必须与装料井的中心线对齐,定位误差不应超过±2 mm。提升小车侧面的推拉盒与液压缸活塞杆连接。提升小车在提升过程中发挥着核心作用,其轮架和车体的加工精度直接影响提升机的运行稳定性。

轮轴孔必须保证在同一条直线上,而轮轴孔的加工基准为轮架侧面,因此控制轮架侧面的公差是保证轮轴孔加工质量的关键。吊篮的中心线和活塞杆的推力中心线均与车体的竖向中心线重合,因此车体的铅垂度和角度误差是加工的重点控制指标。

轮架截面的尺寸为100 mm×50 mm×12 mm,长度为5 700 mm,侧面平面度不应大于0.5 mm,高度公差为±0.5 mm,轮架上的6 组轮轴孔应均匀分布。目前,市面上没有与轮架截面形状和规格一致的成品槽钢,若采用价格昂贵的定制槽钢会增加成本,若采用板条冷弯成型则无法保证平面度和直线度[4]。经过多方调研,确定采用机械将规格为60 mm 的厚钢板加工成槽钢的形状。在加工过程中应控制好质量,确保各项公差均处在技术要求范围内。

车体结构类似直角梯形,可以从焊接收缩量控制和整体机械加工控制2 个方面进行精度控制。在进行车体加工时,考虑到车体外框支承侧板的坡口较大,结合过往经验优化零件内外框架组的安装顺序,以便提高内侧板的支承力,避免外框架焊接变形,减少焊接收缩量。在进行整体机械加工时,所有装配面和定位孔要统一以整体竖向中心线为基准,减少加工过程中因转换基准导致的累积误差。

2.3 机架

机架主要由导轨、导轨架和液压缸支座组成,全长约12 m,是液压缸和提升小车的载体。液压缸固定在机架下半段内侧导轨架的3 组支座上,提升小车置于机架导轨上。通过推拉液压缸的活塞杆,使得提升小车在机架上升降。机架的加工难点在于导轨拼装后全长约12 m,其顶面必须在同一条直线上,且两侧导轨顶面的高度差不应大于0.2 mm。导轨的加工精度决定着小车运行的稳定性,因此在加工时需要严格控制导轨的水平度。

导轨由4 节尺寸为5 800 mm×190 mm×2 mm的板条组成。导轨位于导轨架中间,导轨架的上下面均为非加工面。在加工和安装导轨时,首先要在导轨顶面预留余量。其次,将导轨架固定在专用钢平台工装上,以钢平台工装工作面为基准,通过组装、定位和调整与导轨连接并紧固,保证整体的直线度。最后,进行一次装夹,同时加工2 组导轨的顶面,以满足图纸的尺寸精度要求。

3 设计和搭建试验台架

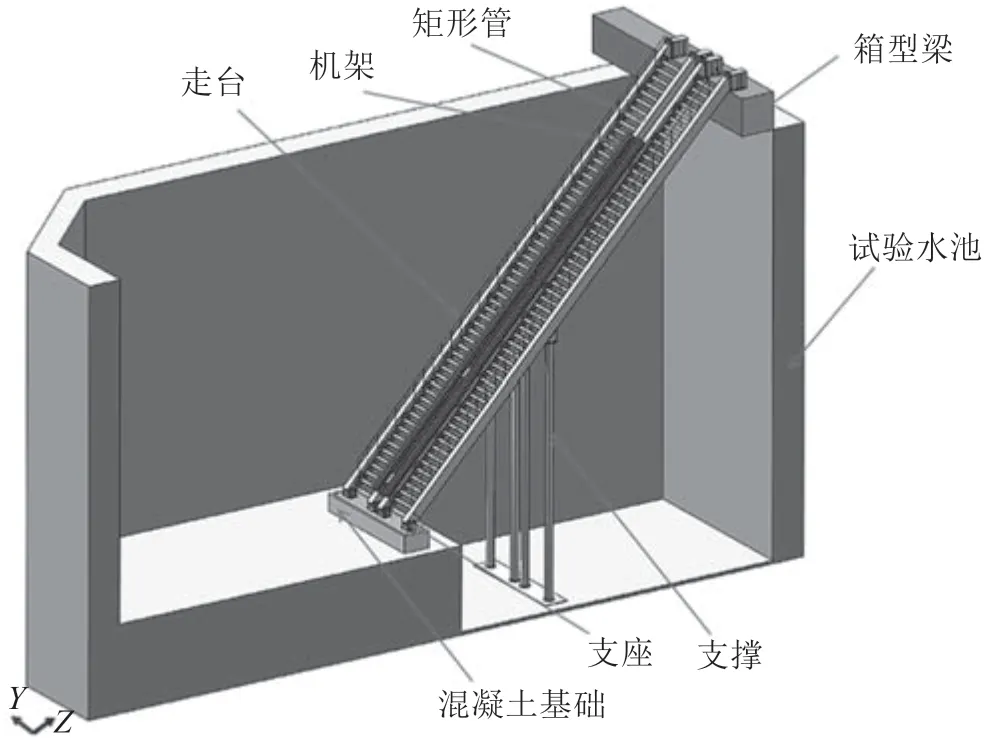

组件提升机制造完成后,需在试验台架上进行整机组装、调试和试验,目的是验证组件提升机的整体性能,确保其满足图纸技术条件要求。组件提升机在运行时的竖向高差约为10 m。为了完全模拟组件提升机的安装、调试工况,在公司核电生产及物料控制(Production Material Control,PMC)厂房试验水池上搭建试验台架,利用水池地面与池底的高差实现提升机的实际运行高差,以便最大限度节省成本。试验台架搭建示意图,如图2 所示。

图2 试验台架搭建示意图

4 机电联调试验

在试验台架上完成组件提升机组装后,开始进行机电联调试验。

第一,正常上电和系统启动。设备连接完成后接通电源,通电正常。启动液压系统,操作台各仪器显示正常、液压元器件状态正常、各开关信号响应正常。

第二,空载试验和超载试验。在空载状态下,操作提升小车到达上料工位后停留30 min,无工作介质泄漏现象。在超载状态下,即荷载为吊篮和模拟组件质量的1.1 倍,操作提升小车到达上料工位后停留30 min,小车运行平稳、停位准确,活塞杆不存在残余变形,同时在液压机保压期间无工作介质泄漏现象。

第三,联锁功能试验。在安全闸板开启到位后,系统才能启动液压缸推动提升机小车向上或向下运动。在收到首端控制室发出的“允许提升或下降”信号后,系统才能操作提升机上升或下降。

第四,系统运行试验。在自动和手动模式下,按照操作运行步骤进行提升转运试验。在两种模式下液压控制系统均具有可靠性,液压缸和提升小车运行平稳,小车停位准确。

设备机电联调试验的成功充分验证了提升机的各项性能和精度均达到设计要求,检验了组件提升机的制造质量,也证明了加工工艺的有效性[5]。目前,此设备已经正式投入使用,且取得了良好的应用效果。

5 结语

组件提升机是乏燃料后处理首端处理过程中的核心设备,其安全和高效关系到核安全,重要性不言而喻。整个设备机电联调试验的成功,充分验证了组件提升机各项性能和精度均达到设计要求,确保了组件提升机的制造质量,也展示了制造工艺的合理性。此次液压缸内孔的精密加工,使相关行业人员掌握了采用拉镗法加工深径比大、孔轴线精度要求高的深孔工件的新工艺方法。