电缆插座根部断线原因及改进措施研究

2023-12-04李家文

李家文

(国营芜湖机械厂,芜湖 241007)

1 故障概况

某型航空装备在进行航电系统地面通电检查时发现,系统工作状态不稳定,偶尔发出故障报警,装备无法正常工作。经过排查所有故障可能涉及的线路后发现,系统主模块25#线与增强模块17#线之间的导线不通。通过检查确认该电缆插座的25#线在插孔根部断裂。

2 故障树分析

分析主模块25#线在插孔根部断线的原因,并绘制故障树分析图。故障树分析图,如图1 所示。

图1 故障树分析图

2.1 安装和修理操作不当

第一,剥线损伤导线。通过检查故障件的外观,发现导线断线处无剪切痕迹。使用放大镜检查导线断裂位置,发现导线的压线筒边缘处存在磕伤。磕伤由导线在弯曲时与压线筒边缘摩擦导致[1]。导线没有剪切形貌,可以推断出导线不存在剥线损伤。

第二,压接损伤导线。根据故障件的外观检查结果,导线断裂处并非压接区域,能够判断出导线断线与压接质量无关,可以排除压接损伤导致的导线断线。

第三,导线单根受力。通过检查电缆的实际装配情况,发现电缆顺直且有适当余量,符合安装技术要求,在安装状态下不存在单根导线受力的情况[2]。主模块的25#线孔排布位置位于插头边缘,而插头位于主模块台架后端,因此在拆装插头时可能出现拉扯插头的现象。25#线在拉扯过程中可能会受到外力,因此难以排除维护过程中导线单根受力的情况。25#线孔排布位置,如图2 所示。

图2 25#线孔排布位置

2.2 维护造成导线疲劳

第一,拆装造成导线疲劳。咨询现场装配人员发现,主模块产品频繁发生故障,需要反复拆装主模块和对接插头,可能会导致导线疲劳。

第二,产品振动造成导线疲劳。检查现场情况发现,主模块固定可靠,主模块插头对接牢固,不存在振动的情况。

2.3 受拉断线

检查导线的断裂情况发现,仅1 根导线为受拉断裂,其余导线均无明显受拉断裂迹象,说明在拉力的作用下可能会发生断线[3]。

3 导线检查

3.1 宏观检查

主模块插头25#导线由7 根铜芯组成,各铜芯的断裂位置不同。其中:共2 根铜芯的断裂位置处于压线筒边缘;其余5 根铜芯的断裂位置均在距离压线筒边缘约1 mm 处,且铜芯在压线筒边缘处出现开裂。主模块插头25#导线的宏观形貌,如图3 所示。

图3 主模块插头25#导线的宏观形貌

3.2 微观观察

为了准确描述微观观察结果,将铜芯编为1#~7#。通过扫描电镜观察铜芯的微观形貌,其中:6#铜芯和7#铜芯的断裂位置均位于压线筒边缘;1#~5#铜芯的断裂位置距压线筒边缘有一定距离;2#铜芯、4#铜芯和5#铜芯在压线筒边缘处存在明显开裂。1#~7#铜芯的断面微观形貌,如图4 所示。

1#铜芯的颈缩现象明显,断面磨损较为严重,但是仍能观察到其断口处的韧窝形貌,说明1#铜芯由于受到的拉力过载而断裂。1#铜芯的微观形貌,如图5 所示。2#~5#铜芯未发现明显的颈缩现象,但磨损较为严重,其微观形貌如图6 所示。其中:在2#铜芯断面中部可以观察到韧窝形貌;3#铜芯和5#铜芯断面磨损严重,使其断裂特征不明显;4#铜芯虽然磨损较为严重,但在其断面边缘仍然可见明显的疲劳条带。

图5 1#铜芯的微观形貌

图6 2#~5#铜芯的微观形貌

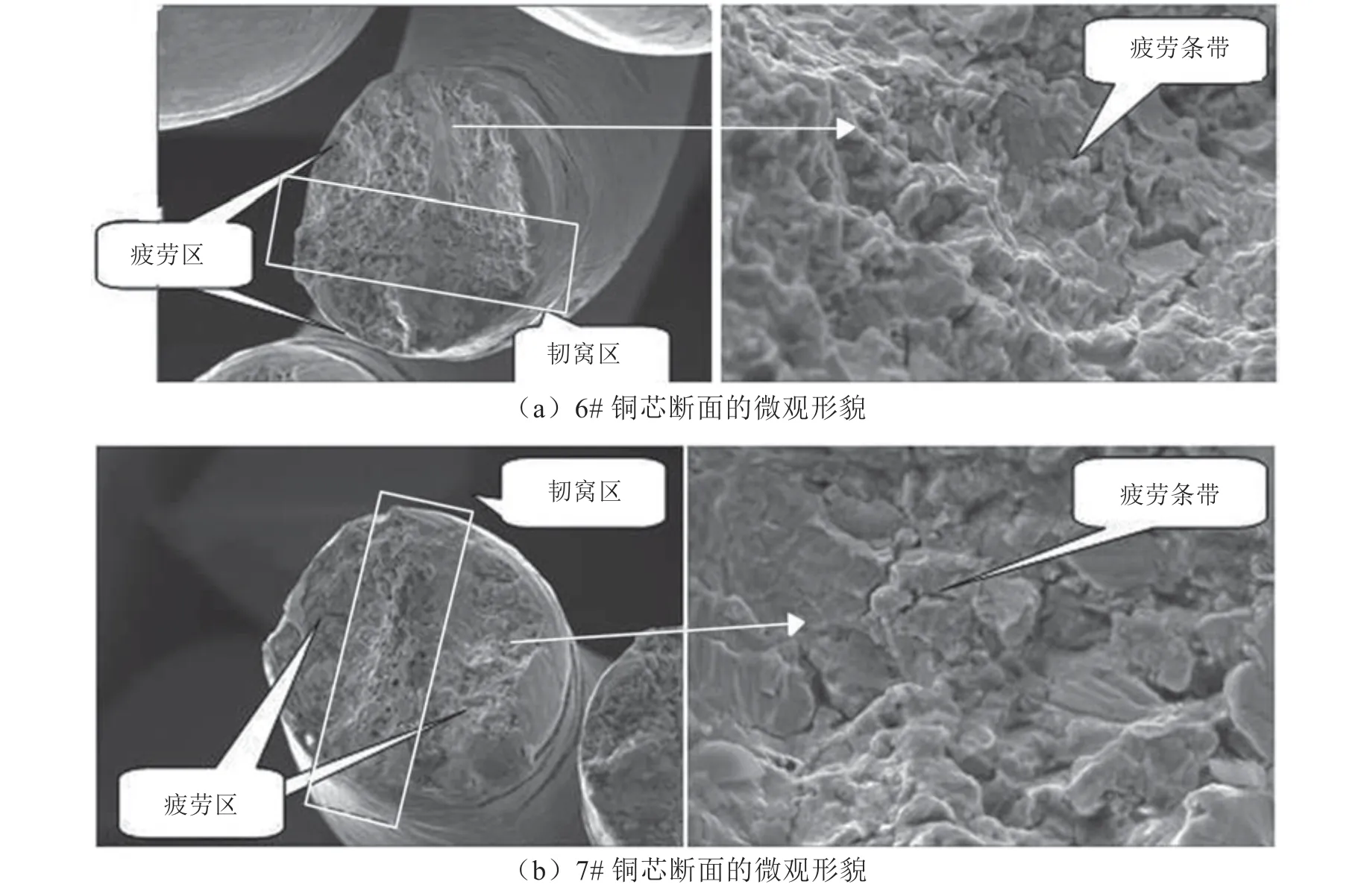

6#铜芯和7#铜芯断面的磨损较轻。断面两侧的微观形貌为疲劳条带,说明此区域为疲劳扩展区。断面中部的微观形貌为韧窝,说明此区域为瞬断区,约占整个断面的40%。此断面微观形貌说明6#铜芯和7#铜芯的断裂性质为双向弯曲疲劳开裂[4-5]。6#铜芯和7#铜芯的微观形貌,如图7 所示。

图7 6#铜芯和7#铜芯断面的微观形貌

3.3 分析结果

分析7 根铜芯的宏观和微观形貌得出,2#~7#铜芯的断裂性质一致,均为双向弯曲疲劳开裂,而1#铜芯则因受拉过载而发生断裂。6#铜芯和7#铜芯的断裂位置均位于压线筒边缘,而1#~5#铜芯的断裂位置则位于距离压线筒边缘约1 mm 处。此外,2#~5#铜芯在压线筒边缘处存在明显的开裂现象,推测开裂原因为使用过程中导线在压线铜边缘来回弯曲,使导线发生疲劳开裂。基于此,可以确定导线的断裂性质为双向弯曲疲劳开裂。

4 改进措施

第一,增加检修深度。在修理线缆前,要打开插座尾附取出插孔,分解主模块的电缆插头,取出接触偶并检查插孔压接根部的导线线芯质量。同时,对于受损的导线要进行重新压接。

第二,研发专用排故转接电缆。专用排故转接电缆能够快速确定故障位置,减少主模块产品的拆装次数,避免线缆疲劳。

第三,开展经验分享和培训。开展排故经验分享会,并进行排故培训,以增强工作人员的故障处理能力。

第四,保证产品质量。向主模块产品的承修、承制单位反馈质量问题,并针对产品修理和保障问题展开沟通,以减少产品故障,避免电缆因反复弯曲产生疲劳。

5 结语

主模块25#孔插座根部断线的原因为导线在拆装过程中反复弯曲造成疲劳,同时在修理过程中未能有效识别出该处的疲劳问题,最终使此处发生断线。落实改进措施后,该型装备未再次发生此类故障,说明改进措施有效,能够保证航空装备的稳定性。