数字装配在透平机械领域的研究与应用

2023-12-04王卓南张玉胜李春兴马若晨谷铁锋

王卓南 张玉胜 李春兴 马若晨 谷铁锋 金 鑫

(东方电气集团东方汽轮机有限公司,德阳 618000)

装配是指将零件按规定的技术要求组装起来,经过调试、检验使其成为合格产品的过程。它是产品制造的最后工序,设计的结构、加工的精度均在此环节得以验证。传统的实物装配需要将零件按逻辑顺序装配以评价制造的合格程度,而数字装配则省去了实物验证过程,将装配流程规划、尺寸测量、通流计算移植在虚拟环境中进行,对于缩短产品开发周期、降低产品开发成本具有重要应用价值。

1 虚拟装配的定义及其与数字装配的区别

虚拟装配是指在没有实际产品或者物理过程支持的情况下,运用计算机分析、预测模型,通过数据表达辅以可视化,实现与装配相关的工程决策[1]。虚拟装配在国内外飞机制造行业应用广泛,在产品可装配性检验、装配碰撞、干涉分析、生产线布局与人机工程方面发挥了巨大作用。

数字装配通常采用三维扫描技术,通过测量空间物体表面点的三维坐标值获得物体表面的点云信息,并将其转化为计算机可以直接处理的网格化模型,再将不同的网格化模型拟合到同一基准坐标系下,实现基于可视化图形的虚拟装配,根据各零件装配位置关系,测量部件的关键要素[2],如距离、角度、位置关系等。上述关键要素作为评判装配是否合格的依据,并作为各零件的返修数据。数字装配的目的和虚拟装配相同,但是所需获取的数据更为简洁和精准。

数字装配相对于虚拟装配具有以下优点。首先,数字装配所需的实物数据更为简洁。数字测量仅需通过少量数据点的采集,即可获得规则特征的关键参数,相较于动辄上亿数据点的虚拟装配,规避了大量冗余数据的干扰,使得运算速度有了质的提升。其次,对于不合格产品,数字测量的返修和验证流程更短,可极大地缩短交货周期。最后,透平机械装配最终面向用户的数据是以尺寸公差、形状公差和定向位置公差为主,与数字装配的使用逻辑相匹配。虚拟装配和数字装配技术路线对比,如图1 所示。

图1 虚拟装配和数字装配技术路线对比

2 汽封间隙与相对内效率的关系

透平机械是一种具有叶片的动力式流体机械。透平机械的共通特点是装有叶片的转子做高速旋转运动。流体流经叶片之间的通道时,叶片与流体之间产生相互作用力,借以实现能量的转化。以汽轮机为例,为了提高其热力性能、安全性能以及热膨胀系数等,汽封间隙被设计在经济精度内。间隙过大会增加漏汽损失,影响机组热力性能;间隙过小会导致机组动静碰磨,严重影响机组的安全性。根据文献[3]提供的资料,汽轮机高压汽封间隙每增加0.05 mm,级效率下降0.4%~0.6%。由此不难看出,级效率变化与汽封间隙变化可以近似表示为

式中:ηoi为应达效率;ηoi'为实测效率。

汽轮机实测效率计算公式为

式中:h0为入口蒸汽焓;h1为出口蒸汽焓;h1t为理想出口蒸汽焓[4]。

由式(1)和式(2)可求出汽轮机效率与汽封间隙变化值的关系。

3 汽封间隙测量方法

在传统装配方式中,测量汽封间隙的主要方法有以下3 种。第一,塞尺测量法。待装入转子后,将塞尺塞入汽封间隙处,不断增加塞尺的厚度,直到无法塞入为止,此时将每片塞尺的厚度相加即可求得间隙值。该方法仅适用于测量中分面处间隙。第二,铅丝测量法。在装入转子前,将铅丝沿轴向固定在汽封齿对应的位置上,随后装入转子,铅丝会因转子重量被压出一道凹槽,待取出转子后,测量凹槽厚度,即汽封间隙值。该方法前期固定铅丝工作量大,且无法测量上半部分间隙。第三,胶布测量法。测量前将0.25 mm 厚的白胶布沿轴向粘贴在汽封齿上,每层胶布按2 mm 留出台阶,在转子相应部位涂抹红丹,随后装入转子和定子部件,将转子低速盘转动3 ~5 圈并取出,根据白胶布磨损情况判断汽封间隙。该方法操作过程烦琐,凭目测观察精度较低。上述3 种测量方法局限性较大,均无法高效、准确地测量出汽封间隙,是制约透平机械装配的重要因素[5]。

4 透平机械数字装配关键技术

透平机械制造过程分为毛坯、零件、部件、模块共4 个层级,各层级之间经历由粗到精、由小到大的过程,形成统一的整体。毛坯通过机械加工形成零件,零件通过定位关系部装成部件,部件经调试装配成模块。数字装配是指通过数字测量手段在部件层获取透平机械各通流部件的独立数据,通过测算各部件的约束关系,求解出面向用户的关键特性参数表。该技术涉及关键特性提取技术、数字测量技术和汽封间隙预测技术,如图2 所示。

图2 透平机械数字关键技术

4.1 关键特性提取技术

设计尺寸的标注一般体现在零件或部件层,这两个层级不包含部件间相互位置关系。通常情况下,部件间相互位置关系需在部件完成厂内装配后测量,若在不装配的情况下获得部件间位置关系,则必须在部件层提取与之相关的尺寸。基于设计工艺一体化平台的封闭尺寸链提取技术,要求在设计部门搭建产品结构树的节点,定义覆盖全模块的若干封闭尺寸链,并在三维模型上进行产品和制造信息(Product and Manufacturing Information,PMI)标注。该技术还要求工艺部门在编制工艺和检验计划的节点识别并提取面向用户的关键尺寸,如图3 所示。

图3 基于设计工艺一体化平台的封闭尺寸链提取技术

4.2 数字测量技术

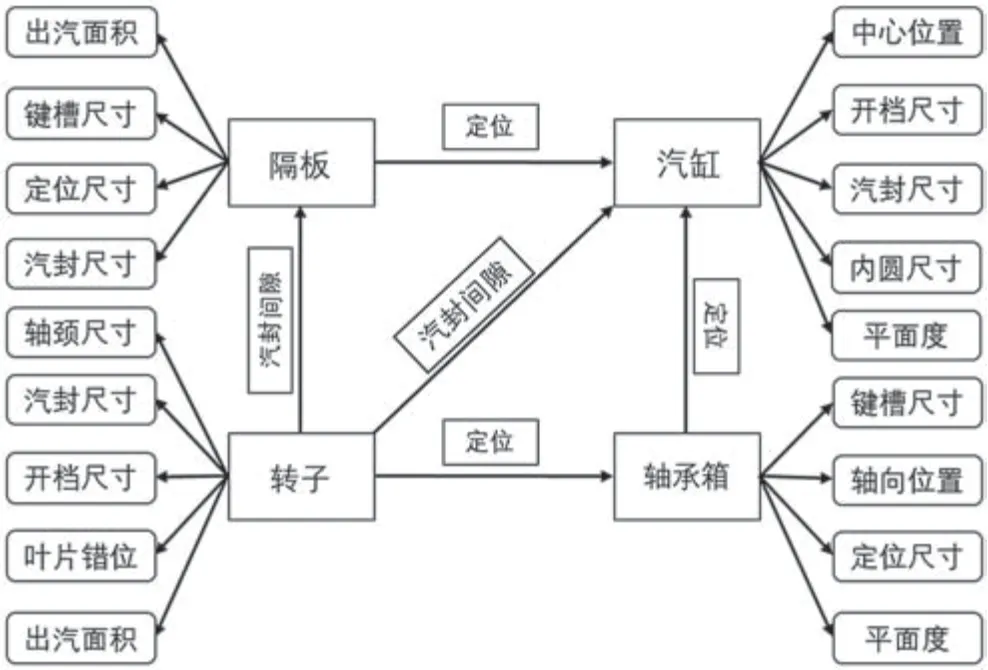

透平机械主机部分按主要部件可分为转子类部件和定子类部件,其中定子类部件又可分为隔板类、汽缸类和轴承箱类,其相互位置关系如图4 所示。高精度测量设备主要分为激光跟踪仪、三维扫描仪、关节臂和摄影测量系统等。根据各部件所需测量的关键特征不同,所采用的测量方法和测量设备也不同。

图4 透平机械主要部件位置关系图

激光跟踪仪是一种大尺寸空间坐标测量仪器,集干涉测距、自动跟踪、精密机械、计算机软件及控制技术于一体[6],通常用于测量大型部件的精密尺寸,如汽缸中心、转子轴颈、轴承箱平面度等。

三维扫描仪集光、机、电和计算软件于一体,通过测量空间物体表面点的三维坐标值,得到物体表面的点云信息,并转化为计算机可直接处理的三维模型,特别适合测量复杂曲面的关键特征。

关节臂是一种基于旋转关节和转动臂的三坐标测量系统,以角度测量基准取代长度测量基准,与传统三坐标测量机相比具有体积小、效率高、重量轻等优点[7]。关节臂的测量效率高,测量精度可满足透平机械大部分零部件需求,同时可配备激光扫描头,达到与三维扫描仪相同的使用效果。

摄影测量系统采用高分辨率摄影测量专用相机,在不同位置和方向获取被测工件多幅数字图像,经图像预处理、标识识别与定位、图像匹配、空间三角交会及光束法平差后得到待测点的三维坐标[8]。依据点的三维坐标对工件进行几何尺寸检测、变形测量等。该方案适用于大型柔性部件在不同工位下的受力分析。

4.3 汽封间隙预测技术

汽封间隙预测通过数字装配预测平台实现。在数字装配预测平台中,定义一个庞大的模板库,模板库中包含部件库和典型特征库两部分。通过部件库和典型特征库的相互组合,代入部件自身定位面形位公差对装配的影像因素,形成满足使用需求的模板。定义模板中的变量、运算符,集成部件尺寸数据录入与分析,判断汽封间隙是否满足要求。针对不满足要求的数据进行分析,得出产生问题的原因及解决方案。

5 基于关键尺寸的汽轮机数字装配实例

通过上述关键技术,经多台已实施项目的验证,汽封间隙预测尺寸与现场实物装配的误差可控制在0.04 mm 之内,装配周期较以往缩短36.2%,证实了本技术的准确性和便捷性。

5.1 汽轮机关键特性提取技术

基于设计工艺一体化平台,设计人员可定义部件间的位置关系,将封闭尺寸链的概念从零件扩展到部件。无论是PMI 的标注还是公差尺寸的计算,均可在设计工艺一体化平台完成。技术人员识别出面向用户的关键尺寸,将其录入数字装配预测平台。

5.2 关键部件测量技术

确定关键尺寸后,需利用高精度测量设备测量不同类型的部件。需要注意,考虑测量准确性的同时,兼顾测量效率和通用性。由激光跟踪仪配合手持式测量单元对大型部件如内、外汽缸的测量,三维扫描仪负责复杂型面如隔板和转子汽道的测量,关节臂负责中小型部件如隔板、隔板套的测量。关键部件测量现场,如图5 所示。

图5 关键部件测量现场

5.3 数字装配预测平台

根据汽轮机产品结构,在模板库中选择对应的部件模板,搭建各部件间的相互位置关系。操作者标注需要测算的关键尺寸,由数字装配预测平台根据规则给定该尺寸的计算公式和公差范围。将测量设备所测得的数值分别填入各部件所对应的实测值列,即可计算出本模块的关键通流数据。关键通流数据预测,如图6 所示。

图6 关键通流数据预测

6 结语

除去加工质量与透平机械装配质量的影响,应用透平机械数字装配技术测量与计算汽轮机部件关键特征,可在汽轮机主要部件装配之前测算出其通流数据,并评价装配后能否达到设计要求,也可为后续的返修方案提供可量化的数据。经多个项目验证,该技术的应用提高了透平机械装配的质量和效率,避免了现场装配时遇到的通流数据超差的问题,取得了良好的经济效益。