欧陆仪表在电加热炉温度控制的应用

2023-12-04万明

万 明

(中航工程集成设备有限公司,北京 102206)

温度是工业炉系统的重要参数,工业炉中根据加热的方式分为电加热方式和燃气加热方式,这两种加热方式各有特点[1-2]。由于加热方式不同,电加热和燃气加热需要从产品的热处理精度要求、生产成本以及后期的维护成本等综合多方面因素考虑[3-5]。从温度控制角度而言,由于电加热炉加热器一般用电力电子器件晶闸管进行功率调节,调节速度很快。燃气加热炉利用天然气和助燃空气阀门进行通断控制或者连续调节控制,相对于电力电子器件而言,调节速度相对较慢,故电加热炉的温度控制精度相对较高[6-8]。

1 工业炉温度控制系统

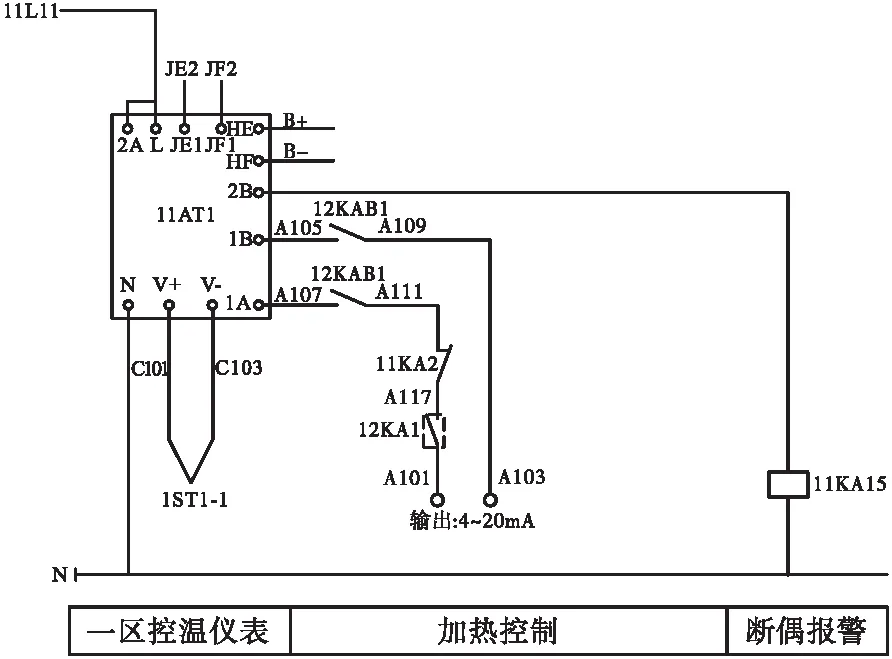

电加热炉的温度控制系统一般由热电偶(传感器)、温度控制器和调功器(晶闸管执行器)组成闭合回路[9]。热电偶安装在炉子温度控制区域较高温度场位置,这样热电偶检测的温度基本就反映了炉子对应温度区的较高温度,在进行温度控制阶段,可以确保炉子有效区的温度不超温。热电偶检测的实际温度信号接到温度控制器中,温度控制器内部的运算模块进行PID运算,输出标准的工业控制信号触发电力晶闸管,使其进行导通和关断,电力晶闸管输出接至炉子加热器端子上,从而实现对炉子加热器功率的调节[10]。温度控制系统如图1所示。

图1 温度控制系统示意图

工件被放置于加热炉工作区内,加热炉安装加热器和热电偶检测实际温度,炉子工作时,温度控制仪表给定调功单元控制信号,调功单元控制加热器的接通和断开,从而控制炉子加热器,从而达到控制炉子温度的目的。这样实现炉子温度控制。时效退火炉,一般通过空气的对流达到炉子温度场的均匀和零件的加热,在炉内安装循环风机达到炉内空气的搅拌。

2 温度控制仪表

2.1 温度控制仪表要求

2.1.1 精度要求

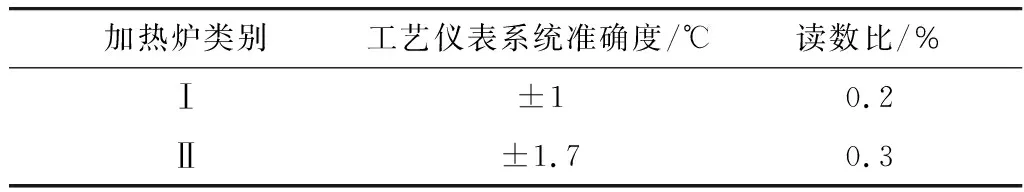

我国大型铝材料加工厂对铝材时效和退火热处理工艺一般都是在电炉中完成的。航空行业,大多数的铝加工企业和热处理厂为了完成NADCAP认证工作,对时效、退火、固溶等热处理炉的温度控制仪也有明确的要求。在这种应用背景下,温度控制仪的选型就显得尤为重要。 表1为引自GJB509B对控制仪表的精度要求,精度≤±1.1 ℃或者温度读数的±0.2%。

表1 GJB—509B中仪表精度要求

除了国际上的高温测量标准外,我国的国家标准对温度控制仪表的精度也有要求,例如国家军用标准“热处理工艺质量要求GJB—509B”中规定的仪表系统的精度要求:对于一级加热炉的仪表系统的准确度要求≤±1.1 ℃或者温度读数的±0.2%。航空行业标准“航空制件热处理有效加热区测定方法HB5452”中对于控温仪表准确度等级也有明确规定,见表1和表2。

表2 HB5425中表准确度要求

2.1.2 温度控制要求

在炉气控制过程中,炉子的工艺热电偶和测试热电偶检测温度在任何时候不能超过温度均匀性上限,这一点在AMS2750规范3.5.14.1.2条文明确。对于温度控制仪表的控温能力和控制稳定性提出了较高的要求。

温度控制仪表在炉气全速升温状态下,实际温度快速上升,PID进行调节作用,满足不超温要求。对于有效区很大的炉子或者安装有循环风机的炉子而言,除了温度控制仪表调节外,还需要对循环风机转速控制和加热器的功率上限进行辅助调节,才能达到对整个炉子温度有效区的较好控制效果。

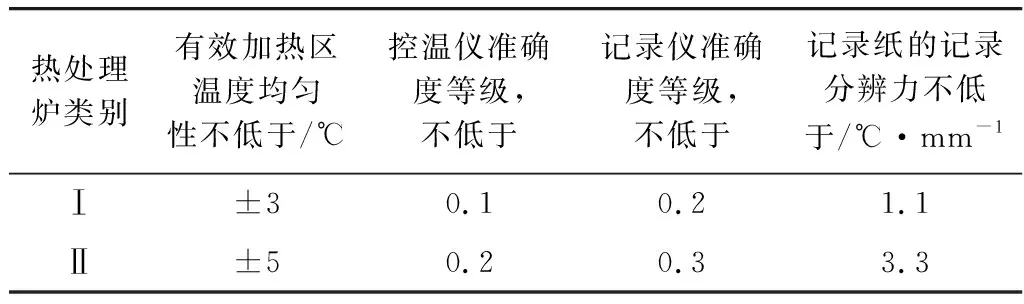

2.1.3 人机交互要求

工业炉控制系统,一般采用上位机作为人机交互。上位机系统自动采集仪表温度数据,进行温度显示和数据存储,在上位机界面上编辑温度工艺和下传仪表。温度控制仪表配置通信模块和上位机系统进行通信。设计的仪表和工控机连接方式如图2所示。仪表模块安装MODBUS-RTU模块,RS485通信方式,通过串口扩展模块和上位机系统连接。工控机安装WINCC软件作为人机交互。安装KEPWARE软件作为第三方OPC服务器用于采集仪表数据,提供给WinCC。

图2 仪表和上位机系统连接

2.2 欧陆温度控制仪表特点

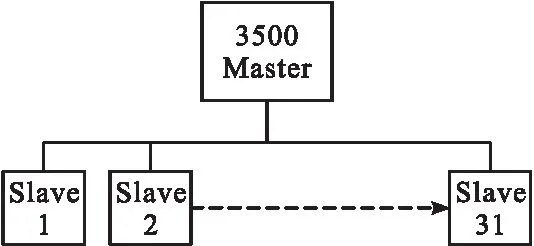

欧陆(Eurotherm)温度控制器3500系列是高性能的过程控制器,融合液晶显示及微处理,0.1%的显示精度,满足国际和国内热处理标准对温度控制仪的精度要求。设定值程序发生器功能,上位机系统编辑温度工艺曲线下载到仪表工艺寄存器中,仪表自动按照编辑的工艺独立运行,上位机系统存储数据。仪表配置MODBUS-RTU通信模块,MODBUS-RTU为标准的工业通信协议,所有第三方OPC通信软件都支持该种协议,上位机组态软件很方便与仪表进行通信。欧陆3500系列仪表内部插槽可以安装2块通信模块,3500仪表作为广播主站,主站利用广播通信的方式将设定温度(SP)发送到其他的广播从站,使用这样的处理方式,上位机系统就可以向一块广播主站仪表传送工艺曲线数据,采集其他的3500仪表的实际值数据(PV)数据作为数据记录,这种配置方式减轻了上位机和仪表的通信负担,提升了效率(特别适用于多温度控制区的加热炉)。除了MODBUS-RUT通信模块外,仪表还可以配置profibus-DP模块,profibus-DP总线协议作为西门子工控系统的总线协议,西门子PLC可以直接作为主站和仪表进行通信。

本论文主要介绍欧陆3500仪表在温度控制系统中的应用。

2.3 温度控制仪表控制设计

欧陆3504系列仪表的接线如图3所示。仪表的输入端V+,V-接热电偶信号。仪表的检测精度较高,仪表输入端直接热电偶补偿导线。多次现场检测的经验表明,欧陆3504仪表利用内部温度补偿就可以达到高温测量规范的要求,可以不考虑配置热电偶的冷端补偿装置(冰盒)。

图3 欧陆3504仪表接线图

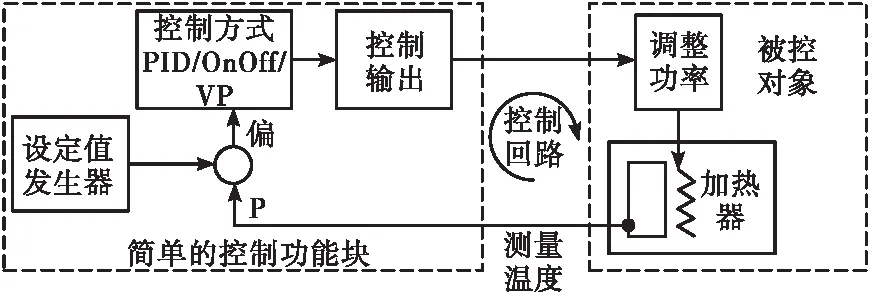

仪表配置两路输出,一路输出1A,1B是模拟量输出模块,用于输出4~20 mA电流信号或0~10 V电压信号控制晶闸管的通断,从而调整加热器的功率输出。仪表的控制回路就是一个过程控制回路,控制回路的示意如图4所示。

图4 仪表的温度控制回路示意图

图4所示虚线框内部为仪表的控制框图。热电偶接到仪表输入端,检测实际温度和上位机下传的设定温度进行比较,根据偏差经过PID运算后输出控制信号到执行机构(电力晶闸管调功单元),控制炉子温度,调节的效果又可以通过测量温度反馈到控制器上,来进一步调节。

仪表正式工作前,需要对仪表进行温度整定,设置与炉子系统特性相匹配的控制参数来达到较好的控制效果。

在控制过程中达到稳定、没有过冲的控制效果。根据多年实践经验,仪表温度自整定温度点一般选择在常用的工作点,当工作温度涵盖低温到中温(例如炉子具备时效退火两种工艺过程),那么优先按照低温进行整定。也可以根据不同的工作温度段切换不同的PID参数,3500系列仪表具备此种功能。整定开始的条件初始温度应为室温且温度稳定不波动。关于整定的更多细节可参考仪表说明书。当仪表实际运行过冲较大时,还可以调节仪表的过充抑制值参数来调整仪表的控制效果。也可以采用温度偏差值缩小时,通过自动控制仪表的加热输出上限参数等多种手段对温度进行控制。图5是某现场根据温度偏差对仪表的输出上限进行自动控制的上位机设定界面。

图5 控温仪输出功率上限设定界面

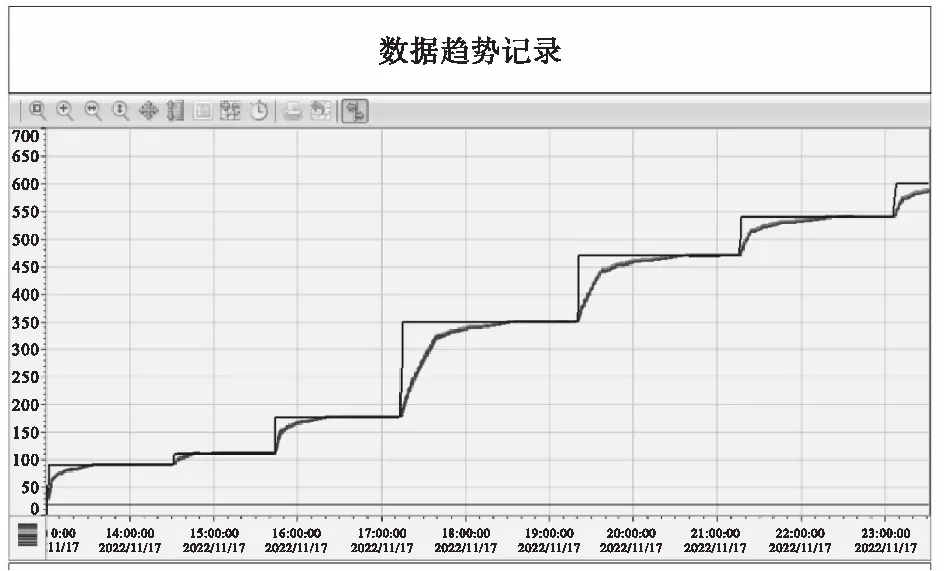

图6是欧陆表温度控制的实际运行曲线,斜率最大的是设定曲线,该炉子的温度有效空间很大,在控制温度不超温的前提下,还要兼顾炉膛内部温度场检测热电偶不能超温,故在升温段通过上位机脚本代码对温度控制仪表的功率进行了控制,降低了升温速率,炉子工艺热电偶和测试热电偶均不超温。

图6 现场温度曲线图

根据炉子加热功率和使用温度段,炉子的实际温度和设定温度的偏差,逐步调整仪表的加热输出上限,偏差范围分的越细,温度的控制越平滑。

第二路输出为继电器输出模块,该模块用于仪表的断偶报警输出,当接到仪表的热电偶断开时,触发仪表的内部报警信号,报警输出关联继电器输出模块,当热电偶信号断开后,继电器11KA15继电器通电,从而可以断开加热器的控制信号。起到保护作用。

仪表配置双RS485通信模块,模块安装于HE,HF和JE,JF端子上。其中HE,HF用于和上位机系统通信使用。JE,JF用于和其他仪表相连接用于广播通信使用。此种方法特别适用于有多个温度控制区工业炉,每个温度控制区由独立温度控制仪进行控制,每个区的设定温度都是相同的,这样上位机下传工艺时,就可以只下传到主站仪表,主站仪表将设定值以广播通信方式发送给其他仪表,这种方式极大减少了上位机的通信负担。相反,如果上位机系统分别和多台仪表进行工艺下传,就需要分时去和每个仪表进行通信,会造成很大的延时,导致每块仪表不同时间下载工艺和启动工艺,造成炉子每个区的温度由于工艺启动时间的不一致而产生偏差。主站广播通信的示意如图7所示。仪表启用广播通信功能时,仪表的面板上的J符号闪烁,表明通信正常,广播通信的参数可在仪表通信配置中进行编辑,只有一个参数可以作为广播信息进行传送。

图7 广播通信示意图

欧陆仪表的设计和应用基本如上所述。

3 结 论

笔者2007年开始接触欧陆仪表,当时应用2400系列,用于工业炉窑的温度控制过程,后来随着美国宇航规范AMS2750的引入对仪表的精度要求提升,用更高精度的3500系列和2600系列。仪表的稳定性和可靠性均得到了设备使用方的认可,笔者将仪表在设计和使用过程中的一些方法和思路进行了总结。望得到更多帮助和指正。