冶金步进式加热炉钢坯加热过程全尺寸数值研究

2023-12-04谢进明郝兆龙邢玉明卫文峰

谢进明,郝兆龙,邢玉明,卫文峰

(1.北京瑞晨航宇能源科技有限公司,北京 100191; 2.北京航空航天大学,北京 100191;3.上海梅山钢铁股份有限公司,江苏 南京 430083)

中国是钢铁大国,每年生产钢铁都会消耗大量能源。在钢铁生产过程中加热炉是不可或缺的重要设备,近年来,由于人们对环保问题的关注度越来越高,对加热炉排放的要求也越来越严格,提高热效率,减少污染物排成为了研究加热炉的重要主题,针对加热炉进行建模,通过数值模拟的方法分析加热炉加热钢坯的实际过程已成为加热炉研究的重要方法。

国内外对于加热炉加热钢坯的数值研究已经有了一定的基础。Kim等人[1-3]考虑了湍流流动和辐射传热,在给定钢坯温度下进行稳态传热计算,研究了板坯的吸收和发射率等参数对其传热特性的影响;Chakraborty[4]等计算了燃煤加热炉内燃烧流动和传热,应用迭代方法模拟炉气和钢坯的传热过程;Han[5-8]等人模拟了加热炉内非稳态燃烧过程和钢坯加热特性,通过考虑板坯和炉壁的辐射传热,预测了加热炉的热效率;Tang[9]等建立了瞬态三维模型,应用UDF 实现了钢坯运动;Dubey[10]等在模拟加热时加入了氧化烧损模型;Gu[11]等以蓄热式加热炉为研究对象研究了瞬态的换向燃烧过程;Mayr[12]等将气相燃烧与固相燃烧相互耦合,运用稳态模拟的方法研究钢坯的周期性加热。国内对于加热炉加热钢坯的数值研究一般有三种方式,一种是分开进行研究,首先单独研究加热炉,然后根据加热炉的情况设定钢坯的边界条件研究其升温过程。金明[13]等人针对板坯进行建模,通过设置板坯的边界条件模拟其加热过程,研究表明板坯加热时要适当减少均热温度,缩短均热时间。第二种方法是分段进行研究,对加热炉预热段,一级加热段,二级加热段和均热段分别进行建模模拟用前一段结束时的工况作为下一段开始的工况。冯亮花[14]等人建立了板坯加热二维模型,采用分段模拟的方法模拟了板坯在加热炉各段的升温情况,研究表明钢坯角部温度最高,延长均热时间有利于钢坯温度的均匀分布;第三种方法是两者结合,研究整体的加热炉加热钢坯过程,这种方法更加贴合实际,目前采用的也较多,但是大都是二维网格:如王静宇[15]等人针对异性坯进行了二维建模,研究了异性坯在加热时,表面热流分布规律和炉围黑度对异型坯加热过程及排烟温度的影响。或者是对燃烧器进行了极大的简化,直接简化成两个圆筒,一个进燃气,一个进空气,如:姜天驰[16]等人以实验室规模具有中间辐射体的室状加热炉为研究对象研究了中间辐射体对钢坯升温速率的影响;齐凤升[17]等人采用动网格方法模拟钢坯运动,研究了加热炉内垫块对钢坯温度分布的影响。

目前,对于加热炉的研究往往忽视燃烧器结构的影响,只研究加热炉内的传热过程。而燃烧器作为加热炉的核心部件,其技术水平直接决定了加热炉的加热性能。基于此,本文从燃烧器出发,以一种新型燃料分级燃烧器为核心,以某钢厂1422号线3号炉为研究背景,建立了1∶1全尺寸加热炉模型。采用稳态模拟与瞬态模拟结合的方法研究了钢坯静止在加热炉均热段时的加热过程,得到了钢坯的温度分布情况,为后续的研究奠定基础。

1 数学模型

1.1 几何模型

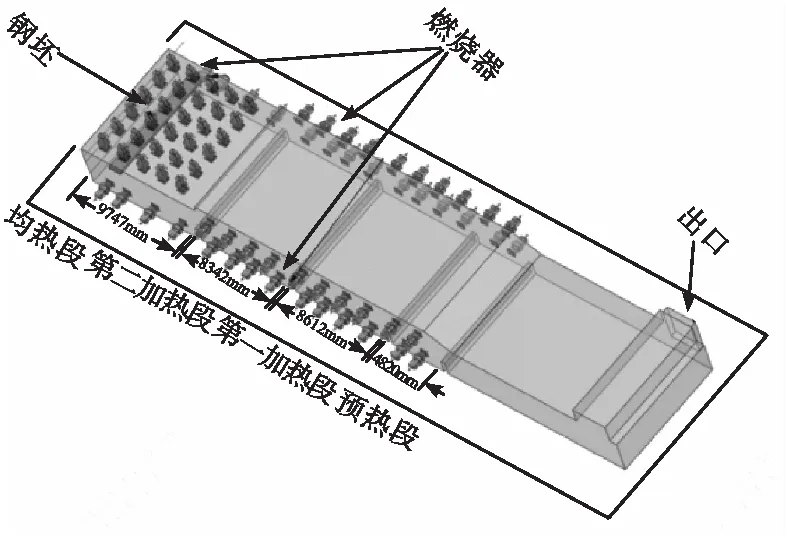

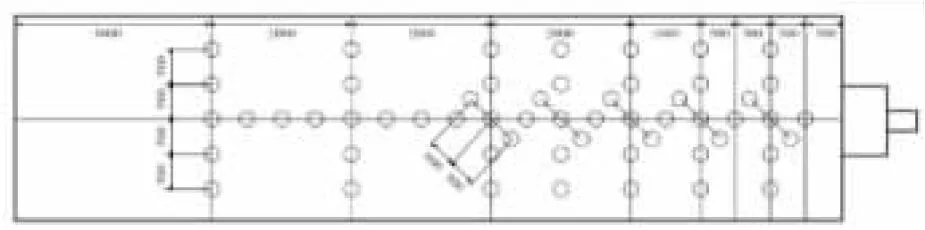

本文针对某钢厂1422号线3号炉进行1∶1全尺寸的建模,图1为加热炉带钢坯的几何模型,炉子总长为50 200 mm,其中预热段长4 820 mm,布置有4对燃烧器,一级加热段长8 612 mm,布置有8对燃烧器,二级加热段长8 342 mm,布置有8对燃烧器,均热段长9 747 mm,侧面布置有4对燃烧器,顶部布置有30台燃烧器。

图1 全炉模型图

由于均热段燃烧器布置复杂,既有横向布置的燃烧器,又有竖直布置的燃烧器,为了更全面地探究钢坯的升温情况,将钢坯摆放在均热段两排燃烧器之间,具体位置如图1中方框中显示区域,钢坯底面距加热炉底部2 500 mm,距加热炉左侧2 000 mm,钢坯尺寸为1 050 mm×9 400 mm×210 mm,入炉温度为300 K。

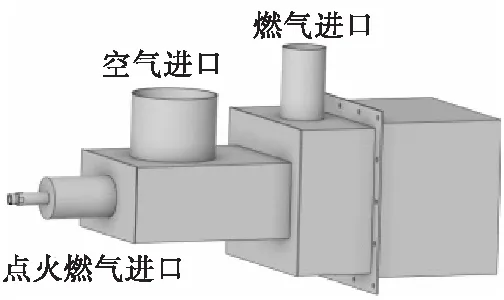

加热炉所用的燃烧器是新研发的矩形燃料分级燃烧器,如图2所示,有三个进气口,空气从空气进口进入后少部分通过零级通道上的小孔与零级燃气混合进行燃烧,大部分直接流入炉膛,燃气除了点火所用的燃气从零级通道进入,其余燃气从一级燃气进口流入分两级流出在炉膛内与空气混合进行燃烧。为了保证炉内的气体流动尽可能地还原实际情况本文在模拟时没有对燃烧器进行大的简化。

图2 燃烧器模型

1.2 基本控制方程

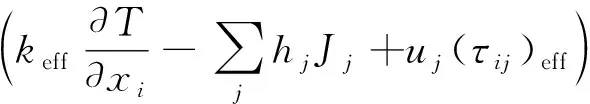

加热炉内气体的流动和传热满足质量守恒方程,动量守恒方程以及能量守恒方程:

(1)

(2)

(3)

(4)

(5)

式中:ρ为密度,kg/m3;t为时间,s;u为速度,m/s;下标i,j为i,j方向上的分量,m/s;P为微元体所受到的压力,Pa;Fi为体积力;τij为黏性应力,N;T为温度,℃;k为导热系数,W/(m·℃)。

1.3 计算模型

加热炉内烟气流动的雷诺数为6.7×105,为湍流流动,所以采用湍流模型,本文采用运用较多的k-ε模型进行湍流模拟,其中Realizablek-ε模型和标准的k-ε模型相比能更好地模拟复杂的流体流动,所以本文选择Realizablek-ε模型作为湍流模型。

组分输运模型采用有限速率模型,燃烧采用组分输运模型中的涡耗散(ED)模型进行模拟,本文使用的燃料成分如表 1所示,燃烧过程的反应机理由反应方程式(6)~式(11)控制。

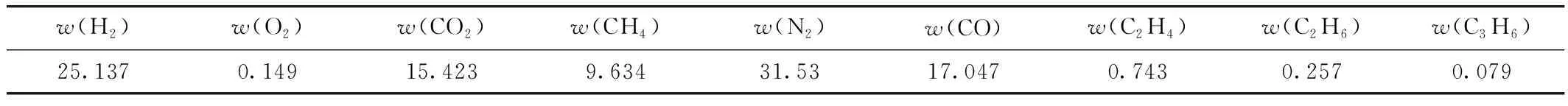

表1 燃料组分 %

H2+0.5O2=H2O

(6)

CH4+2O2=CO2+2H2O

(7)

CO+0.5O2=CO2

(8)

C2H4+3O2=2CO2+2H2O

(9)

C2H6+3.5O2=2CO2+3H2O

(10)

C3H6+4.5O2=3CO2+3H2O

(11)

离散坐标辐射(DO)模型求解范围涵盖整个光学深度,且适用于动网格的计算,由于后续需要加上动网格再进行模拟,所以本文也采用该辐射模型进行初步模拟。

1.4 边界条件设置

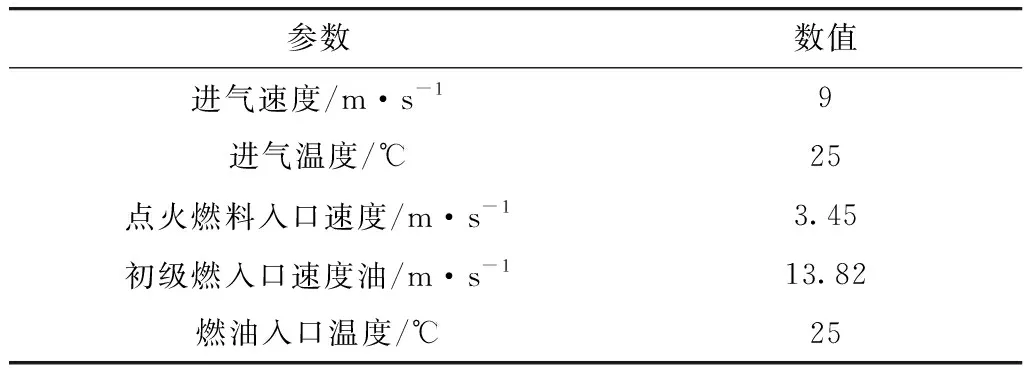

本文针对加热炉和钢坯进行了1∶1的全尺寸建模,使用ANSYS Fluent软件进行模拟,模拟中每个燃烧器的进气情况相同,单个燃烧器的燃气流量为1 000 m3/h(标准),过剩系数均为1.2。所有的进口边界均采用速度进口边界,具体的设置如表2所示。出口采用压力出口,壁面为标准壁面条件,热量边界条件为恒定热流-5 000 W/m2。

表2 工况参数

2 模拟结果验证

2.1 网格无关性验证

本文采用Fluent Meshing来进行网格划分,运用单体燃烧和对烧模拟的网格划分方式对加热炉进行网格划分,最终划分出的网格数量为5 050 w,网格最小正交质量为0.13,满足计算要求。

本文针对全炉模型采用的是一比一的建模方式,模型的尺寸较大,最关键的是模型复杂,燃烧器多而且燃烧器内有很多小孔,所以划分出的网格数多,有5 050 w,如果直接用该模型进行网格无关性验证需要耗费大量的时间及资源。依据之前的对烧模拟和单体燃烧器模拟的网格无关性验证结果,对烧模拟采用单烧模拟网格无关时的网格划分方式得到的网格其模拟结果也是网格无关的,所以本文的模拟也采用该网格划分方式。

2.2 实验验证

之前针对单体燃烧器的进行过工程实验测试,燃烧器模型如图3所示,模拟所用的模型是按照该实物模型1∶1建立的,图4为试验现场的燃烧实况图。

图3 燃烧器实物模型

图4 燃烧实况

图5所示为温度测点分布,在距燃烧器3 m处开始布置热电偶。沿中轴线每隔0.5 m设置一组热电偶,在图中所示中心轴线第1、3、5、7、9和12组热电偶处沿径向方向每隔0.5 m设置热电偶,并在中心轴线第1、3、5和7组热电偶位置处向上0.5 m及向下0.6m处设置2组竖直方向热电偶。

图5 实验炉内热电偶布置图

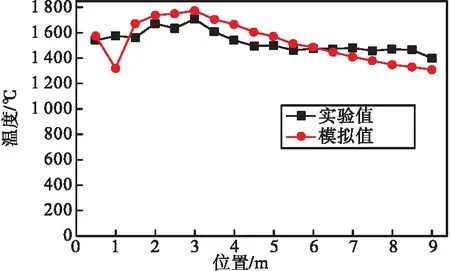

测量了炉内的温度分布,并与数值结果进行比较。100%负荷下空气过剩系数为1的炉内中心轴线温度分布如图6所示,炉膛火焰温度最大相对偏差为3.48%。模拟值与实验值基本一致,验证了模拟方法的准确性。

图6 炉膛中心轴线温度分布

3 结果分析

本文针对加热炉和钢坯进行了1∶1全尺寸建模,采用稳态与瞬态结合的方法,首先用稳态方法模拟了钢坯绝热时(即钢坯不参与传热,其温度恒定为300 K)的加热炉温度分布,待其稳定后再打开钢坯的传热模型,采用瞬态方法模拟钢坯静止在均热段时的升温情况,主要分析了加热炉内的温度分布,钢坯的温度分布以及钢坯的升温过程,结果如下。

3.1 加热炉内温度分布

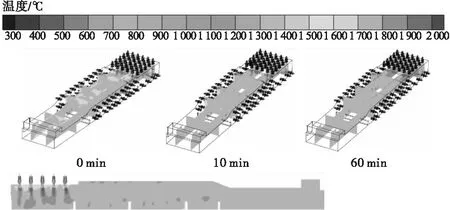

图7为加热炉内的温度分布随加热时间的变化,从图中可以看出,加热时间越长,炉内温度越高,温度分布更加均匀,刚开始加热时炉内平均温度为1 724 K,加热60 min后,平均温度为1 803.52 ℃。在本文所述工况下,均热段温度最高,预热段和两个加热段温度相同。均热段温度过高会增加钢坯的氧化烧损,所以后续研究中,均热段的热负荷应该要小于两个加热段的热负荷。为了进一步减少钢坯的氧化烧损,应当尽量降低钢坯在高温区的停留时间,所以预热段的热负荷也要小于加热段的热负荷。

图7 加热炉温度分布

图7分别是沿加热炉长度方向和宽度方向的截面云图,从图7中可以看出由于喷射方向的原因,顶部燃烧器喷出的燃气大部分会通过钢坯周围绕到钢坯的下表面进行加热,而横向布置的燃烧器喷出的燃气主流速度方向为沿加热炉宽度方向,而沿高度方向的速度很小,只有很少的燃气会绕过钢坯到达钢坯上表面,所以导致钢坯上表面的烟气温度稍低于钢坯下表面的烟气温度。

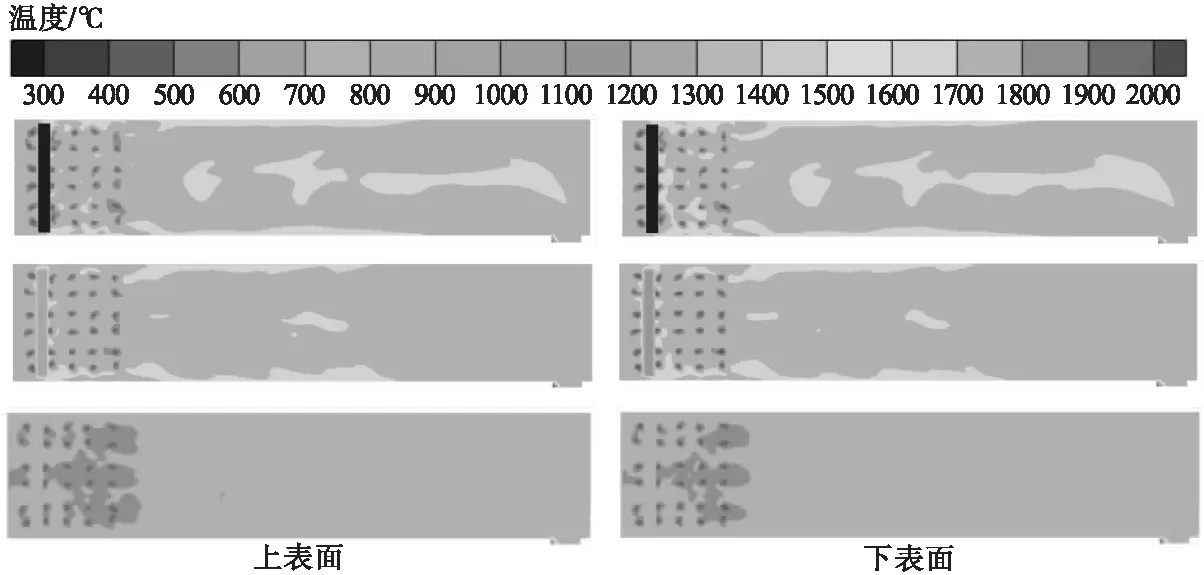

为了进一步研究钢坯周围环境的温度分布,截取了钢坯上下表面所处截面的温度云图随时间的变化情况,如图8所示。从图8中可以看出,除了钢坯的上下表面,钢坯周围的环境温度几乎相同,而且随着加热时间的改变,两截面的温度分布始终保持相同,尤其在加热60 min后,钢坯温度与烟气温度一致,加热炉内除均热段以外温度几乎相同,有利于钢坯的均匀受热。但是由于燃烧器喷出的火焰温度高于周围烟气的温度,而钢坯的左右两侧此时正好处于火焰中心,所以在钢坯达到烟气温度后会继续缓慢升温,所以均热时间不能太长。

图8 钢坯上下表面所在截面温度云图

3.2 钢坯温度分布随时间变化

图9是钢坯正视截面在不同加热时间的温度分布。从图9中可以明显地看出钢坯底部的升温要比顶部的升温速度快,尤其在100 min时,云图中显示很明显,底部区域已经达到1 539 ℃,但是顶部还只达到1 500 ℃。

图9 钢坯正面温度变化图

如图10所示,为钢坯近上表面,近下表面以及中截面在各个加热时间的温度云图。由图10中也可以明显看出,钢坯下表面最先变黄,然后是上表面最后中截面才变黄,进一步说明钢坯下表面的升温速率是最快的。结合加热炉的温度分析可知,这是由于顶部燃烧器喷出的燃气会绕到钢坯下表面,而横向布置的燃烧器则不会有燃气绕到上表面,所以钢坯下表面有两部分燃气进行加热,升温更快。但是随着加热时间的延长,钢坯各个截面的温度分布逐渐均匀,最终三个截面的温度几乎相同。

图10 钢坯上中下表面温度图

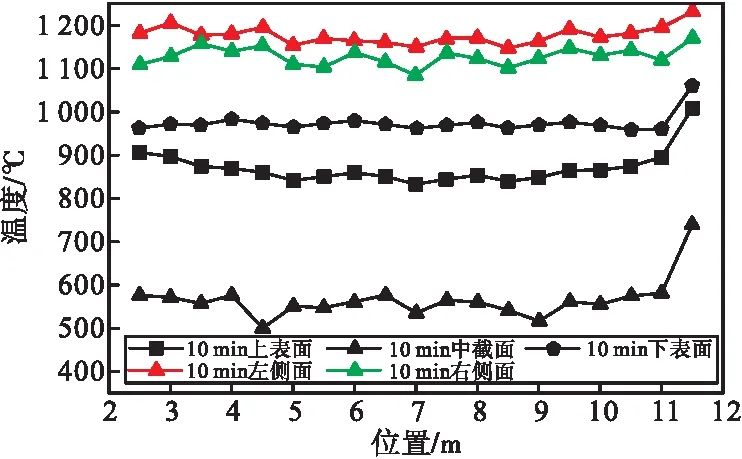

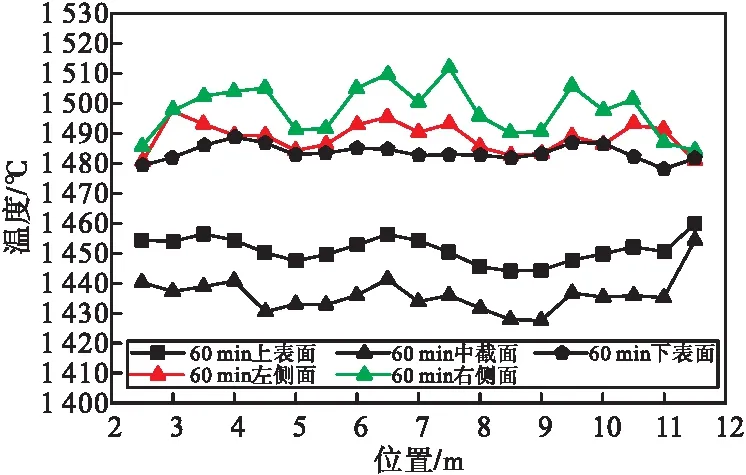

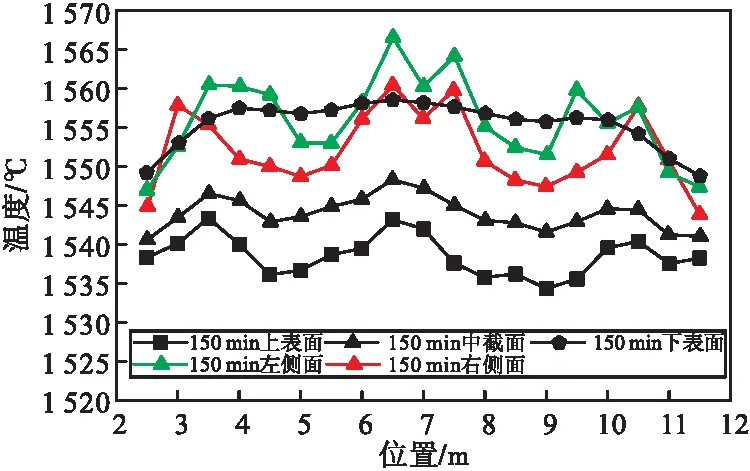

为了更准确地分析钢坯的温度分布情况,截取了钢坯上,中,下,左,右五个截面的中轴线,分析其温度分布。图11~图13为五条曲线在加热时间10,60和150 min时的温度分布情况。从图11~图13中可以看出,钢坯侧面的温度是最高的,这是由于钢坯摆放位置的影响,钢坯侧面正好被顶部燃烧器喷出的火焰直接加热,所以温度高,左侧平均温度为1 172 ℃,右侧平均温度为1 127 ℃。但是加热时间越长,这一影响越小,加热60 min时,钢坯底部的温度已经和左右两侧的温度差不多了,和左侧的平均温差为9.83 ℃,最终五条曲线的温度分布比较接近,最大温差只有32.43 ℃,最大平均温差只有17.42 ℃。从图11~图13中还能看出开始时温度最低的是中间的轴线,但是加热时间越长,中间轴线的温度逐渐接近上面的轴线最终甚至超过上表面轴线的温度,结合之前的分析可知这是由于底部的温度较高,钢坯底部迅速升温带着中间的温度也迅速升高,最终超过顶部的温度。

图11 10 min时钢坯温度分布曲线

图12 60 min时钢坯温度分布曲线

图13 150 min时钢坯温度分布曲线

均热段底部温度较高有利于钢坯的温度均匀分布,因为在实际中钢坯是摆放在横梁上进行加热的,在加热过程中钢坯与横梁接触的面温度上升最慢,会产生黑印,而均热段底部温度高能使钢坯底部温度上升得更快,从而平衡这一因素使得钢坯的温度分布更加均匀,进一步验证了该模拟能准确反映实际的加热情况。

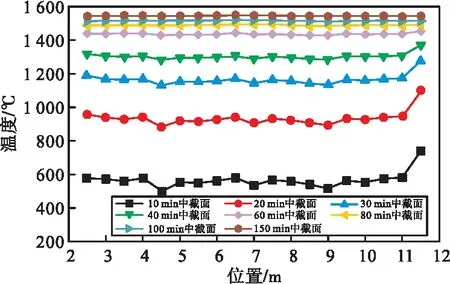

图14为钢坯中截面的中轴线上温度分布随加热时间的变化,从图14中可以看出,开始时钢坯的温度分布比较均匀,只有两端的温度有些许起伏,温差为238.611 5 ℃,这主要是由于两侧温度上升快,中间温度上升慢,而随着加热时间的延长,中轴线上的温度曲线越来越平,大约60 min时温度曲线几乎成一条直线,温差为26.83 ℃,而此时正好是钢坯达到目标温度的时间,所以本文所用的工况既可以保证达到目标温度,又能保证较好的加热质量,是合适的加热工况。

图14 中截面轴线温度分布随时间变化曲线

3.3 钢坯升温速率及温差随时间变化

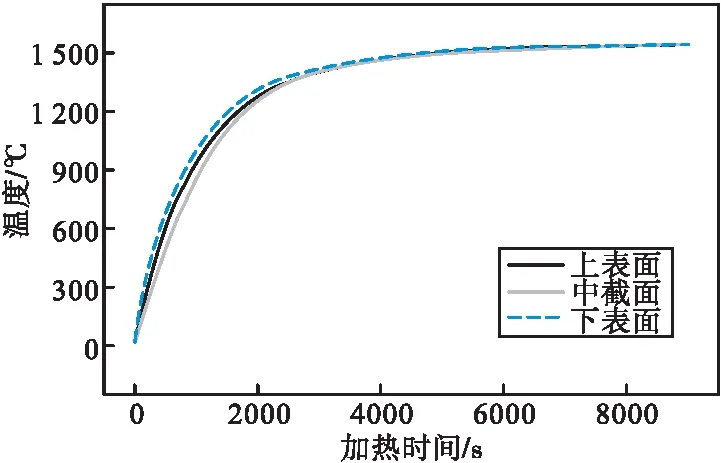

图15为钢坯上中下三个截面上的平均温度随加热时间的变化,从图15中可以看出三截面的升温趋势相同,升温速度先增加后减小,最后三截面的温度相同而且升温速率很小,曲线斜率几乎为0。在后续的模拟中钢坯在炉子内是匀速运动的,加热炉全长约50 000 mm,其中加热段长度为17 000 mm,总加热时间为150 min,所以主要的加热时间为51 min(即3 060 s),该工况下加热到1 200 ℃以上只需要2 100 s,加热3 000 s时,钢坯中心温度已经达到1 400 ℃,远远超出目标温度,但是考虑到此时的位于均热段,烟气温度比加热段高100 ℃左右,所以可以认为目前的工况能满足加热条件。

图15 三截面平均温度随时间变化

图16为钢坯三个截面之间的温差随时间的变化,三截面两两之间的温差都呈现先增大后减小的趋势,其中上下表面的温差最小因为其最接近烟气,而两截面所处的温度环境温差不大,所以两表面的温差也很小。依照上文的计算,后续动网格模拟时,均热时间为29 min(1 740 s),如果保证钢坯加热到目标温度后正好进入均热段,那么在本文条件下加热时间应为1 800 s,均热时间为1 740 s共3 540 s,此时三截面之间的温差已经非常小,最大温差只有24.12 ℃,继续增加均热时间,温差的减小非常有限。

图16 钢坯温差随时间变化

4 结论与展望

本文针对加热炉和钢坯的耦合换热模型进行了1∶1全尺寸的建模,为了更加吻合实际工艺,尽可能地保留燃烧器的原始特征,划分了网格数为5 050 w的大规模网格,初步模拟了钢坯静止在均热段时的加热过程,对加热炉以及钢坯在加热过程中的温度分布进行了分析,得出的结论如下:

(1)通过对该模型钢坯加热过程的分析,结果能满足钢坯的加热要求,模型能描述加热钢坯时的传热过程。

(2)加热炉加热钢坯时均热段温度最高,比其他各段高100 ℃,加热钢坯时,由于顶部燃烧器喷出的火焰绕过钢坯对其下表面进行加热,导致下表面的温度升高更快。

(3)钢坯升温过程中各表面温差先增大后减小加热60 min时钢坯达到目标温度,且各表面轴线上的平均温差最小,为9.83 ℃,后续继续加热时由于均热段进行了二次加热,温差反而增大,最终温差为17.42 ℃。

(4)本文所述工况条件下,钢坯达到目标温度时所用的加热时间和均热时间共64 min,与实际估算的时间80 min相差16 min,基本符合实际情况。

(5)本文对以燃烧器为核心研究加热炉加热钢坯的方法进行了初步模拟,验证了该方法能够准确描述钢坯加热的过程,后续将继续采用该方法进行数值研究,研究炉膛内的气氛,燃气成分以及燃烧器布置等对加热炉加热钢坯的影响,为新型的加热炉工艺技术开发做理论基础。