气动调节阀振动试验与结构响应分析

2023-12-04张孙力

张孙力

摘要:调节阀作为重要的流体调节装置,其在设计与使用中的可靠性对于系统的安全运行至关重要。文中针对气动调节阀开展振动试验,采用扫频和定频振动方式,检验阀门的抗振能力。并结合模态与谐响应仿真分析方法,对气动调节阀不同结构的响应特性进行研究,得到谐振时阀门的危险部位在阀盖的颈部和阀体的法兰端部,并提出优化建议,改进后气动调节阀的最大应力显著减小,有效提高了抗振性能和使用寿命。

关键词:气动调节阀;振动试验;谐振应力;疲劳强度

Vibration Test and Structural Response Analysis of a Pneumatic Regulating Valve

ZHANG Sunli

(1 Fujian Special Equipment Inspection and Research Institute,Fuzhou 350008,Fujian, China)

(2 National Quality Inspection and Testing Center of Valve Products(Fujian),Quanzhou 362800,Fujian, China)

Abstract: As an important fluid regulating device, its reliability in design and use is very important to the safe operation of the system. The vibration test is carried out for a pneumatic regulating valve using sweep frequency and fixed frequency vibration methods to test the valve's ability to withstand vibration. Combined with the modal and harmonic response simulation analysis method, the response characteristics of different structures of pneumatic control valve were studied. The dangerous parts of the valve are found at the neck of the valve cover and the flange end of the valve body during resonance, and optimization suggestions are put forward. The maximum stress of the improved pneumatic control valve is significantly reduced, and the anti-vibration performance and service life are effectively improved.

Key Words: Pneumatic control valve; Vibration test; Resonant stress; Fatigue strength

0引言

调节阀作为管道系统的控制元件,通过电动或气动等方式带动阀门动作,改变流量、压力、温度、液位等参数,满足了冶金、能源、化工、石油、军事、水利等各行业的应用需求[1]。随着实际应用工况的复杂化,调节阀在广泛应用的过程中,振动问题逐渐凸显。调节阀的振动会带来阀门及其执行机构的损坏,影响管路系统的正常运行,严重的还会造成介质泄漏等系列问题[2]。因此,对调节阀开展振动试验和相关振动研究对于产品实际工作中的可靠应用十分重要。

文中采用试验方法结合仿真分析对气动调节阀进行振动研究。采用扫频和定频振动方式,检验阀门的抗振能力,结合模态与谐响应仿真分析方法,对气动调节阀不同结构的响应特性进行研究,得到谐振时阀门的危险部位,优化后有效提升调节阀的抗振性能和使用寿命。研究结果可为调节阀的设计与优化提供参考,提高国产调节阀设计和使用的可靠性。

1 结构振动基礎理论

调节阀振动特性研究就是研究结构在不同持续频率的周期载荷作用下产品的响应特性[3]。将复杂的振动系统简化为弹簧振子系统,它的动力学方程为[4]:

这个方程的解分两部分:通解和特解。通解为阻尼系统的自由振动的响应,该响应随时间衰减,称为瞬态响应,特解为强迫振动的响应,该响应不随时间衰减,也叫稳态响应。振动试验就是求解强迫振动响应的试验。

2 振动试验

当外界的激励频率接近或等于阀门的固有频率时,阀门才发生共振现象。共振时,结构或材料发生大幅度的振动,这将导致阀门使用寿命降低,甚至带来结构失效。因此,调节阀设计和使用要尽量避免共振,提高调节阀在系统中的可靠性。

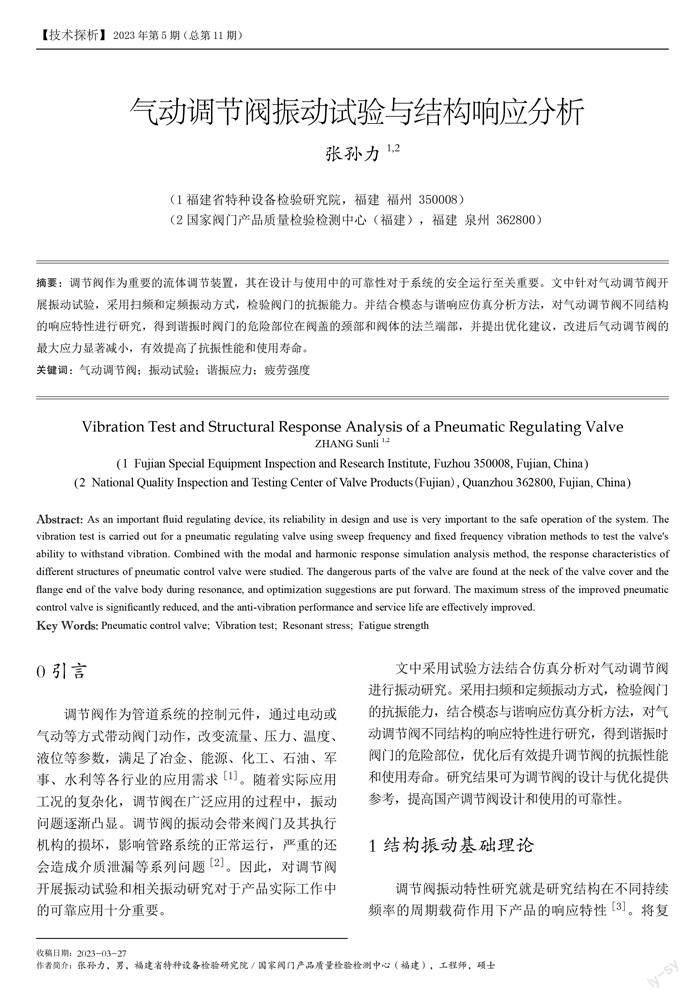

电动振动台作为振动环境试验仪器,对于产品的设计研发具有重要意义。电动振动试验系统包括电动振动台、功率放大器、振动控制仪器、冷却风机及测量仪器(如传感器)等组成。

试验要求参照GB/T 4213-2008[5]中耐工作振动性能的试验要求,将某型气动调节阀按工作位置安装在振动试验台上,如图2所示。

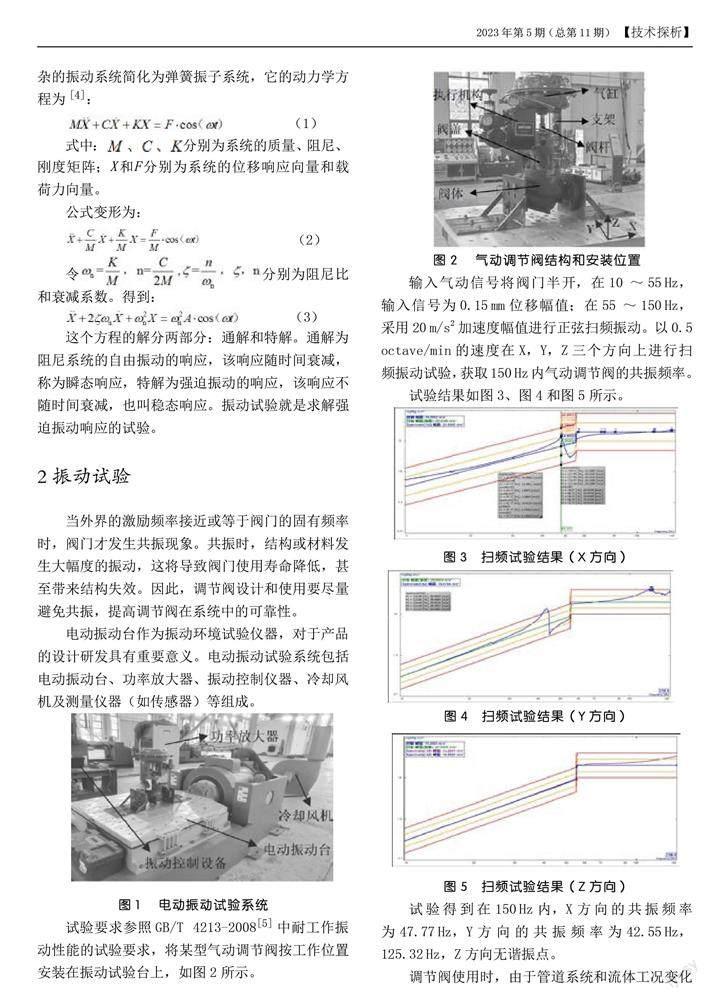

输入气动信号将阀门半开,在10~55Hz,输入信号为0.15mm位移幅值;在55~150Hz,采用20m/s2加速度幅值进行正弦扫频振动。以0.5 octave/min的速度在X,Y,Z三个方向上进行扫频振动试验,获取150Hz内气动调节阀的共振频率。

试验结果如图3、图4和图5所示。

试验得到在150Hz内,X方向的共振频率为47.77Hz,Y方向的共振频率为42.55Hz,125.32Hz,Z方向无谐振点。

调节阀使用时,由于管道系统和流体工况变化等环境因素的影响,易发生振动,因此需要在共振点进行30min的耐振试验,综合测评气动调节阀在振动影响后的性能,包括阀门基本误差、回差和填料函及其他连接处的密封性是否还符合设计要求。

按标准GB/T 4213-2008A级要求,基本誤差的允许范围为±4%,回差的允许范围为3%。表1为气动调节阀试验前后相关测量参数,实验后基本误差稍有增大,回差有所下降,但基本误差、回差、填料函及其他连接处密封性均符合标准要求。说明该调节阀启闭灵活,无明显卡阻,具有良好的耐振性能。

3 有限元分析

3.1 模态分析

所研究气动调节阀流通介质为气体,密度较小,故可不考虑工作情况下流体介质质量带来的阀门结构模态变化。对气动调节阀进行模态分析,对气动装置部分简化建模,添加点质量来调整结构质心和气动装置质量,等效实际气动结构带来的结构质量和刚度影响。结合试验结果对所建立模型进行调整,调整后的模态仿真分析结果见表2。

模拟固有模态结果与试验结果对比,一阶模态的误差为1.2%,二阶模态的误差小于0.1%,三阶模态的误差为0.6%,误差在可接受范围内,所建立分析模型符合实际情况,可采用该模型进行后续阀门结构和应力响应研究。

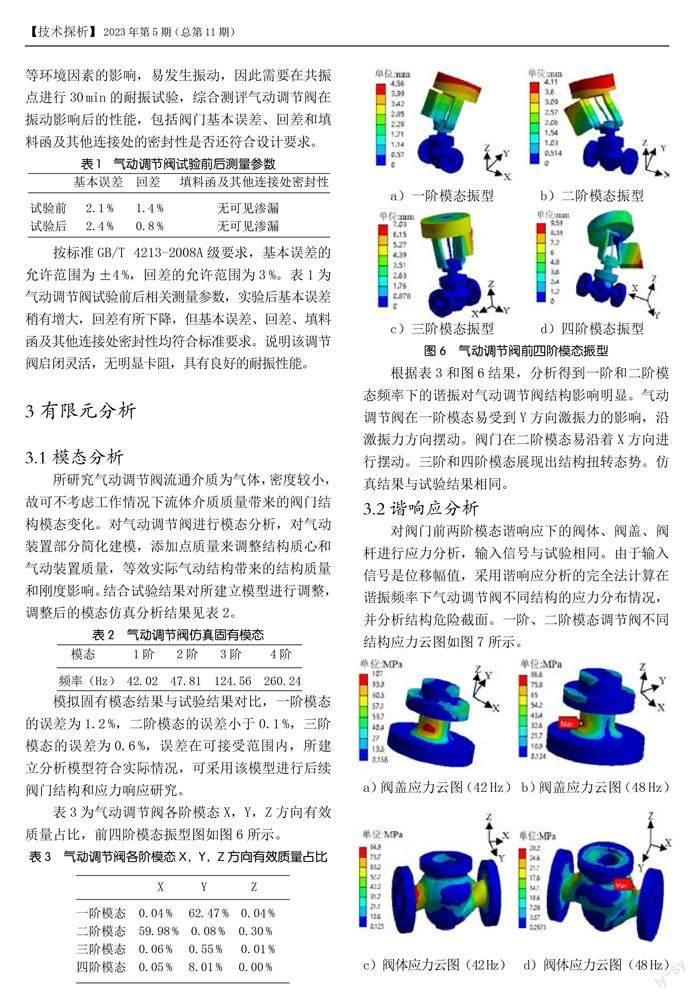

表3为气动调节阀各阶模态X,Y,Z方向有效质量占比,前四阶模态振型图如图6所示。

根据表3和图6结果,分析得到一阶和二阶模态频率下的谐振对气动调节阀结构影响明显。气动调节阀在一阶模态易受到Y方向激振力的影响,沿激振力方向摆动。阀门在二阶模态易沿着X方向进行摆动。三阶和四阶模态展现出结构扭转态势。仿真结果与试验结果相同。

3.2谐响应分析

对阀门前两阶模态谐响应下的阀体、阀盖、阀杆进行应力分析,输入信号与试验相同。由于输入信号是位移幅值,采用谐响应分析的完全法计算在谐振频率下气动调节阀不同结构的应力分布情况,并分析结构危险截面。一阶、二阶模态调节阀不同结构应力云图如图7所示。

由图7可知,调节阀阀体、阀盖、阀杆、支架在42Hz定频振动下的应力峰值比48Hz时大。在42Hz和48Hz定频振动时,阀盖的应力峰值均出现在颈部,分别为107MPa和86.5MPa;阀体的峰值应力分别出现在法兰颈部和加强筋板处,大小为84.9MPa和28.2MPa;阀杆的峰值应力在42Hz定频振动下出现在阀杆中部,48Hz振动时出现在阀杆中上位置,大小分别为69.3MPa和67.5MPa。该调节阀如在条件恶劣的工况下工作,建议在阀盖颈部增加加强筋,增大阀体法兰段圆弧过渡角度。

当阀门使用时的最大应力不大于相应材料的许用应力时,阀门的强度设计符合要求,此时对阀门使用的可靠性影响较大的是疲劳强度。材料的疲劳强度通常用S-N曲线材表示。

图8为典型的S-N曲线,分为三段:低周疲劳区(LCF)、高周疲劳区(HCF)、亚疲劳区(SF)。横轴为疲劳强度,纵轴为外加应力。Weibull计算公式为[6]:。

图9是优化后阀体、阀盖的一阶模态谐振应力云图,结构改进后,阀体、阀盖一阶模态谐振响应应力减小,阀体的最大应力减小了42%,阀盖的最大应力减小了32.3%,结构抗振性能得到了显著提升,使用强度寿命得到延长。

4 结论

1)通过气动调节阀振动试验,得到42.55Hz,47.77Hz和125.32Hz为所研究气动调节阀的共振频率。调节阀承受谐振试验后,基本误差、回差、填料函及其他连接处密封性均符合标准要求,具有较好的抗振性能。

2)气动调节阀的模态分析和试验结果比较吻合,最大误差仅为1.2%。说明气动调节阀模型建立较符合实际情况,可运用该模型进行结构振动仿真研究。

3)谐响应分析结果表明,气动调节阀阀盖的危险部位在颈部,阀体的危险部位在法兰圆角处,经过结构优化,有效提升了调节阀结构强度和强度寿命。

参考文献

[1]宋银立.中国阀门行业发展概述[J].机械工业标准化与质量,2009(9):17-18.

[2]陈现强,高源,刘洪佳.LNG接收站工艺海水调节阀振动分析及改进措施[J].山东化工,2022,51(12):151-153.

[3]别瑜,肖烨然,肖霆.基于谐响应分析的振动试验仿真计算方法研究[J].船电技术,2022,42(07):55-59.

[4]曹树谦,张文德,萧龙翔.振动结构模态分析:理论,实验与应用[M].天津大学出版社,2001:5-8.

[5]全国工业过程测量和标准化技术委员会.气动调节阀:GB/T 4213-2008[S].北京:中国标准出版社,2009:2.

[6]姚卫星.结构疲劳寿命分析[M].国防工业出版社, 2003:50-51.