智能钻机与传统钻机系统组成差异与发展分析*

2023-12-04郑黎明李彦霖张洋洋王云飞UllahFazl

郑黎明 李彦霖 张洋洋 王 宇 王云飞 王 浩 Ullah Fazl

(1.燕山大学车辆与能源学院 2.中国石油大学(华东)石油工程学院)

0 引 言

随着大数据、人工智能等数字化技术与自动化钻井技术的不断融合发展,钻井作业逐步由自动化转向智能化,智能钻机已成为石油装备研发领域的重点之一。智能钻井是借助自动控制技术、微机电技术、通信网络技术、大数据、人工智能理论与钻井工程紧密结合形成的集成化技术。智能钻机在无人干预条件下自动实现钻井流程,将大数据、人工智能与钻井、地质、测井等专业进行融合,实时监测各项地质、工程数据,通过开展钻井参数学习优化与自适应调节、钻井系统故障诊断与排除、复杂事故的识别及决策与应对,实现钻井过程智能闭环控制,进而有效提升钻井效率[1-2]。智能钻机和智能井下执行机构、井下超前地质探测、智能导向、井下闭环控制、智能决策等相融合,由此进一步形成具有精准性、高效性与实时性的智能钻井系统[3]。

国内智能钻机研发不断推进,5 000、7 000及9 000 m自动化钻机逐步面世,历经从单项功能设备改进到多设备并联协同作业,再到一键式人机交互(威204H62 平台,国内首套)等发展,但多数厂家仅研制了具备某一功能的钻井自动化设备/工具。20世纪以来,国外自动化钻机发展相对较快,已有一些商业化应用的自动化钻机,如意大利的Drillmec、挪威的WEST、德国的Bauer、美国的NOV等[4]。

目前智能钻机已在各大系统组成方面进行了大胆创新,“智能化”水平有所体现,在某种程度上大大减少了人力,但整体水平仍有待提升,即将自动化钻机变为真正的智能钻机。以下从八大系统的各系统组成及研发方面来阐明智能钻机各系统的发展方向。

1 智能钻机与传统钻机的系统差异

1.1 起升系统

传统钻机起升系统由钻井绞车、辅助刹车、游动系统、大钩、井架及井口工具组成。它主要承担起下钻具、均匀送钻、更换钻头、下套管与井下特殊作业等工作。一般都采用绞车式提升方式,需要人力操作或协同辅助。

现有智能钻机与传统钻机的起升系统主要区别:前者主要改用了液压式或齿轮齿条式提升系统及自动装接钻杆,不再配备天车、游车、绞车和钢丝绳滑轮等,液压式提升系统的井架采用柱式结构,具有自升能力,可通过液缸的顶升来实现起升功能(见图1);齿轮齿条式提升系统的井架采用由桁架构成的双井架设计,钻台上不再保留手动大钳、液压猫头、气动绞车等设备。后者配备自动猫道机-立根盒或使用提前排好的立柱、自动排管机、铁钻工等。将两者进行比较可知,智能钻机设备的减少,使井架高度、钻台面积、底座尺寸等适当减小,整体质量显著减少。

图1 传统、智能钻机的起升系统主要组成对比示意图Fig.1 Comparison of main composition of hoisting systems between traditional and intelligent rigs

例如,Drillmec自动化钻机采用液压式提升系统,采用垂直管架输送系统移动预先接好并放置于立根盒框架内的立根。海瑞克自动化钻机采用液压式提升系统,引入水平-垂直管具处理系统。B Robotics W公司的Genesis钻机同样引入液压式提升系统。Bauer自动化钻机通过垂直管架输送系统来配置立根盒;Huisman自动化钻机、NOV自动化钻机(设有鼠洞)引入水平-垂直管具处理系统,两者仍沿用绞车式提升方式。WEST公司的CMR钻机(连续运动智能钻机)采用齿轮齿条+双提升系统,配备立根盒、排管机,接单根时允许不停泵、停钻,可提升工作效率,实现连续送钻[1]。山东科瑞机械制造有限公司的9 000 m交流变频电驱钻机引入管柱自动化处理系统(含动力双鼠洞、铁钻工、立根机械手、动力二层台等),仍采用绞车式提升方式。宝鸡石油机械有限责任公司突破“一键式”人机交互等多项技术,研制出7 000 m自动化钻机[4]。2021年,Nabor公司宣称研发了世界第一台全自动陆地钻机,在无现场作业人员手动操控情形下,首口全自动钻井作业在美国Permian盆地实现,总井深6 071 m[2]。

钻机在钻进时采用自动送钻,送钻装置在给定条件下按钻井工艺要求自动进给,自动送钻共有恒钻压、恒泵压、恒钻速、恒转矩4种模式,其中恒钻压自动送钻应用更为广范[5-8]。基于井底钻压的自动送钻系统,当井底钻压偏离地面钻压时,由控制器对钻压差值进行处理,将处理结果反馈至刹车机构进行调整,以此形成一个控制循环,达到实时控制钻压的目的。

智能钻机起升系统今后的主要发展方向:进一步提高自动装接钻杆水平与速度,落实无人化操作;进一步优选出稳定性好、系统简洁的起升系统,使系统布局整合优化,进而压缩钻机尺寸。

1.2 旋转系统

传统钻机旋转系统包括水龙头、转盘、钻具或顶部驱动装置,其中井下钻具又涉及导向钻井(随钻测量、井下地质导向、旋转导向)等。旋转系统给井下钻具提供足够的动力与旋转扭矩,满足破岩需求和井下其他要求。

现有智能钻机与传统钻机的旋转系统主要区别(见图2):当前愈发重视井下随钻测量与导向钻进技术,引入了智能钻杆;传统转盘钻向顶驱、导向钻井过渡,不再配备转盘、方钻杆、单独的水龙头。

图2 传统、智能钻机的旋转系统主要组成对比示意图Fig.2 Comparison of main composition of rotating systems between traditional and intelligent rigs

地质/旋转导向钻井技术在现有钻井方法中自动化程度相对最高,能有效提高钻井质量、效率与目的储层钻遇率。智能导向钻井系统配备了功能性较强的井下可调工具、井眼轨道智能优化算法、钻速智能优化算法[9],可基于随钻测量井轨迹、井下地质参数,自动调整井眼轨道与钻进,是地质导向与旋转导向技术的下一步发展方向;目前较为先进的导向系统,如哈里伯顿的iCruise、中海油的Welleader等。地质导向钻井前探技术在随钻过程中可以更早获取钻头附近或钻头前的地层数据,其中涉及近钻头前探技术、随钻地震前探技术、方位电磁波前探技术等,以此提高了地质导向钻井的主动性[10]。

智能钻杆是在常规钻杆管体中嵌入多芯导线(绝缘材料包裹)的新型钻杆,目前已研发了不同埋线方式、截面形状、接头密封方法的智能钻杆。智能钻杆面向的有线传输有利于在深井超深井条件下提高数据传输效率与稳定性,可解决无线随钻传输(钻井液脉冲、低频电磁波、随钻声波)存在的系列问题。

在智能钻杆末端,作为井下智能执行机构的智能钻头,可根据指令自适应调节。在钻头体的下部有一个电子系统密封仓,内置计算机自动测控系统(包括信息监测用传感器、数据处理与存储部分、电源、通信控制元件及相关测控软件等)。目前研发形成了各种高效的智能钻头,如哈里伯顿的Cerebro Force钻头,贝克休斯的TerrAdapt自适应钻头[11]。

智能钻机旋转系统今后的主要发展方向:提高智能导向钻进系统的应用,建立多源数据智能井下感知传感系统;进一步开发智能钻头-无线电磁波短传-智能钻杆组合数据传输技术,进而提高井下信息监测、数据传输及实时处理的速率[2];建立复杂地层岩石物理参数智能表征模型,形成地质目标体精细识别和超前探测技术(地震-测井-地质-工程一体化);加强智能钻具的耐压耐温耐冲击能力,对不同地层的结构可自调节/自适应[12-13]。

1.3 循环系统

传统钻机循环系统包括钻井泵、地面管汇、钻井液罐/池、钻井液净化与调配设备等,将钻井液循环到钻头再将其返回地面进行清洁和再循环。

循环系统的智能化改进主要是实现配置-流动过程多参数在线监测-收集-处理-自动灌浆等功能的自动化。如山东科瑞机械制造有限公司的9 000 m钻机配备远程控制液压钻井液防溅盒及互锁保护,有效回收管柱中存留的钻井液[4];Cameron Sense公司研制了一种卸垛机器人,接收钻井液配方作业指令后,能自行确定钻井液添加剂类型、数量与配置;巴西石油公司研发的钻井液性能实时测试监控系统利用中枢神经系统(多层感知型)对各个钻井液在线测试仪器进行连接[14]。

自动化钻井液净化系统采用模块化与一体化集成设计方式,既能逐步减小本身设备质量,同时又能减少占地面积,压缩作业时间,提升施工效率;运用PLC系统实现装置自动控制,保证设备平稳运行,节省大量人力资源,降低施工风险。

循环系统今后的主要发展方向:优化整合循环系统(主要是钻井液净化与调配设备)的设备组成与布置,减少设备规模与占地面积;钻井液净化与调配设备的自主运行稳定性包括处理、测量(录井)、收集钻井岩屑的稳定性,遇到井下复杂事故的应急稳定性;钻井液被在线自动监测后,系统能自动调配钻井液;根据智能导向钻进(钻头钻进指标情况)、超前探测(地层情况)的结果,及时调整钻井泵排量。

1.4 井控系统

传统钻机井控系统包括防喷器组合及控制系统、井控管汇、钻具内放喷工具、井控监测仪器仪表、井控钻井液处理设备、井喷失控处理与特殊作业设备等。

智能井控系统目前的重点是智能控压钻井系统,其主体包括旋转控制头、专用控制器与传感器及现有一系列井控设备等实现封闭可控的钻井液返回系统,其核心装备是测控装置[15]。该系统主要根据井筒数据自动识别井下工况,并智能调节节流阀开度,将井底压力控制在所需要的范围内,从而实现钻井过程中井内压力的智能控制,防止地层的流体进入井筒,带来井涌、井漏、坍塌及卡钻等风险,可在钻进安全密度窗口较窄的地层使用。

斯伦贝谢公司研发的动态环空压力控制(DAPC)系统,把井场设备连接为一个整体,通过高速网络,用流量自动调节回压。威德福公司的MicrofluxTM 控制系统,可以通过传感器和节流控制装置检测钻井液进出口压力的微小变化并快速改变井口回压。威德福公司发布的新一代智能控压钻井系统Victus成功应用在几千次钻井作业中[16]。哈里伯顿公司推出的控制压力钻井(MPD)系统改进了循环泵,使回压更加稳定,通过钻井液返出井口及回压泵入口的流量计,实现钻井液循环系统出入口流量差和压力差的精确测量与分析,能检测井下溢流、漏失[17]。中国石油集团研制的精细控压钻井系统(PCDS)集恒定井底压力控制与微流量控制于一体,可实现欠/近/过平衡精细控压钻井。中国石化基于西北油田复杂地质特征,通过优选监测参数和完善判断规则,建立了溢流预警模型,有效提高了溢流事件的判别效率[18]。

井控系统今后的主要发展方向:研发钻井液环空压力监测装置,将其分布安装在钻柱上,由此实现沿钻柱的环空流动参数的实时监测,达到及时发现并锁定漏失层位的目的,为钻井井漏监测及科学、高效堵漏提供指导;结合大数据库,优化升级智能井控系统,更加高效开展井侵风险检测与报警,可与其他系统进行协同工作。

1.5 控制系统

传统钻机控制系统包括控制机构、传输管线与阀门、执行机构、压气机、传感器及仪表等。为指挥各机组协调地进行工作,整套钻机配备有各种控制装置,具体为:机械控制、气控、电控、液控和电、气、液混合控制,机械驱动钻机普遍采用集中气控。传统钻机控制系统布局繁多、复杂,钻进过程中依赖司钻人工控制,需要注意力高度集中,劳动强度大,人为影响因素较大且需凭经验操作。

智能钻机(计算机集成)控制系统是整个智能钻机的大脑,能对各种复杂工况、运行状态、操作对象的异常变化等进行实时识别、逻辑分析及决策,进而实现钻井施工的精准闭环控制,同时能与钻井、地质和测井等专业大数据进行充分融合,提高钻井质量与效率,降低司钻工人的劳动强度,降低钻井成本。它是以计算机技术为基础,集测控技术、适用性、精确性于一体的高精度自动控制系统,由于将一系列的电子元件联接起来,并且使它们彼此实现沟通,故具有良好的人机界面。根据钻井作业工序、类型,智能钻机的控制系统进一步向智能导向、智能控压、智能监控、智能决策等延伸。当然,因智能钻机自动化程度高、涉及控制模块多,需要提前进行大量培训[19-20]。

智能钻机控制系统可分成3层结构:底层是执行机构与监测机构;中间层是由若干个以单个独立设备为单元组成的控制站,能够独立完成一或多项任务;顶层是钻机集成监控与智能决策系统[21]。

智能钻井的底层执行机构属于闭环控制模块(包括数字闭环控制器、旋转导向、钻头等部分);其中数字闭环控制器,是轨道执行与钻进策略的“中枢”,能把钻进参数组模式信号传输到井场自动钻机,钻机根据接收信号来调整钻压、转速、泵压、排量等参数,以合理调节钻速[21]。

中间层控制系统方面不断进行集成,实现协同作业[22]。例如,宝鸡石油机械有限责任公司应用“一键多能,多键协作”的理念可以实现钻机所有关键设备的集中控制与监视,通过采用可编程控制技术、控制系统冗余容错机制、设备安全急停技术、多设备运动防碰技术等,将钻机变频系统、仪表系统、顶驱系统、视频监控系统、管柱处理系统等组成集成控制系统,以完成双司钻集成控制平台开发[4]。

智能钻井的智能决策模块是控制系统的“大脑”,包括预设轨道参数、预设钻进参数、参数智能反演、轨道钻进参数智能修正等4部分。该模块依据获取的信息和先验知识输入AI预测模型进行决策判断,结合预测结果对轨道、钻进策略进行智能修正[21]。

挪威AKER MH公司的Drillview系统、美国NOV 公司的Cyberbase系统、AXON公司的RigScope系统、CAMERON公司的OnTrack系统、JELEC 公司的DID系统等为目前较为先进的集成控制系统的典型代表[23]。我国设计的idriller控制系统[24],借助后台软件系统,利用一体化座椅实现钻井液泵、铁钻工、绞车、顶驱、转盘等设备的操控,将多种常规机械式显示表盘/屏幕等集成在一体化化座椅前端显示屏内,实现了所有钻机子系统操作终端的集成化、统一化、人性化设计;此外,还配备了多级急停安全机制,并行运动防碰及轨迹规划功能等。

智能控制系统今后的主要发展方向:进一步推动石油钻机控制系统制度化、规范化、自动化的发展;针对不同的石油钻机,进行方向差异化的自动化改造;落实钻机各单元的集成控制与有效整合,实现“一键多能,多键协作”操作;对司钻房集成控制室进行布局、功能优化,解决司钻操作台布局混乱、风格不统一的问题,减轻司钻工作强度和压力[25-26]。

1.6 动力与传动系统

传统钻机动力与传动系统包括动力提供设备(柴油机或电动机)、传导设备(联轴器、离合器、变速箱、皮带传动及链条传动等)。传动系统是将动力机和各工作机联系起来,将动力和运动传递并分配给各工作机,供给钻井时需要的扭矩、钻压、转速及泵压;该系统涉及动力及其控制系统、电气传动自动化控制系统、配电控制系统等。

经过40余年的发展,我国已开发了机械传动、直流电传动、交流变频电传动、机电复合传动及交/直流电复合传动钻机。交流变频电传动钻机代表了我国石油钻机技术的最高水平。传动系统中引入功率限制控制器PLS长期监视柴油机功率和发电机功率,引入钻井液泵同步控制器SPS控制多台钻井液泵同步并使泵压脉动大幅度降低[27]。

现代动力及其控制系统具有现场总线通信功能,增强了将传动系统与配电系统一起接入能量管理系统、上级自动化系统的可能性。对于直流钻机电气传动自动化控制系统,多台交流柴油发电机组并网后,通过晶闸管移相控制实现直流电动机的转速控制;因串励电机启动扭矩大、过载能力强,电动机多采用串励电动机,各调速控制柜通过 PROFIBUS-DP 总线和PLC以及上位机形成网络,以实现数据采集,工况监视,调速系统一般采用电流环、速度环双闭环控制系统。对于交流电气传动自动化控制系统而言,多台柴油发电机组并网后,一般多用交-直-交电压型变频器实现交流电动机的转速控制;电动机采用交流异步变频电动机,调速系统大多采用矢量控制,也有采用转矩控制,如ABB变频器多用转矩控制。配电控制系统目前以马达控制中心为基本单元,采用抽屉式结构,有集中、就地2种操作方式;国外已将二次回路带串口或具有现场总线通信功能的电力监控仪表用在马达控制中心系统,从而与动力及其控制系统、电气传动自动化控制系统一起构成完整的自动化网络[28]。

智能动力与传动系统今后的主要发展方向:广泛应用电气传动和自动化领域最新科技成果,模拟人工智能,结合经验(包括钻井专家、现场技术人员和富有经验操作者等)和知识(钻井的基本要求、规范、标准和仿真模型等)进行在线运算,完成钻井全过程的智能化、集成化、模块化传动系统控制。

1.7 钻机底座

传统钻机底座既是整个钻机的基础,又是其重要组成部分。它用于安装有关钻机部件,保证各部件之间的相对位置和安装尺寸,提供钻井工人的操作场所,充当各部件和地基基础之间的中间支撑物,提供钻台面和井口之间的高度空间。底座按结构型式和起升方式可分为箱块式、旋升式、双升式、升举式底座;按移运方式又可分为拖挂式、托撬式、轨道移动式底座[29]。

目前钻机底座研发与应用涉及轻型钻机车装化、自升式底座、液压平移等。国内9 000 m钻机多通过滑移装置或行走装置实现短距离移动,大吨位整体移运系统的研制使拖挂技术从7 000 m钻机应用至9 000 m钻机[4]。底座与钻机井架的快速移运技术包括底座高位整拖(短距离场内移运,不宜超过50 m)、底座低位整拖(同油区跨井场移运,不宜超过1 km)、井架与底座分体拖运(不同油区井场移运)、底座拆分拖运(中长途移运)。底座可配置安全攀爬的转梯架,以及地面直达钻台面的载人电梯[30]。

智能钻机底座今后的主要发展方向:提高井架底座的安全可靠性,发展适应井控系统高度需求、高度可调整的底座,降低底座生产成本,且方便拆装、搬迁。

1.8 辅助系统

传统钻机辅助系统包括井场供气设备、供水设备、保温设备、钻鼠洞设备、辅助发电设备、辅助起重设备及井下事故处理设备等。

目前对钻机外围辅助设备的自动化研究相对比较少,例如发电机房降噪设计,传感器/机器人危险检测与报警,工作生活环境舒适度提高等方面。一些辅助系统设备属于独立性部件,不便对其进行频繁拆除、安装、运输等。

今后的主要发展方向:在开展智能钻机其他系统研发过程中,对外围辅助设备进行同步优化设计,以便实现配套使用。

结合钻机不同系统组成的发展现状,起升系统、旋转系统(尤其是井下部分)、控制系统、井控系统、传动系统是目前智能钻机信息化改造的重点,具体表现为:系统组成变化大、结构布局集成化与人性化,自动化控制与传动愈发深入;循环系统、钻机底座、辅助系统的部分设备在某些方面仍具有智能化改进空间。

2 智能钻机的发展趋势

关于智能钻机的发展趋势,大量研究人员给出了相关认识,如框架规划与标准体系、自动控制系统、钻井智能决策分析系统、智能钻井一体化技术的研发,数据实时测量技术、信息高速传输技术的融合与发展,开发钻机故障诊断、排除及钻井参数自适应调节,以及钻井复杂情况识别及决策的控制算法与软件等。笔者在总结、丰富相关认识的基础上,认为智能钻机整体的发展趋势如下。

(1)钻机的信息化。构建和完善智能钻井所需的系统整体架构和统一数据标准协议,使地面与井下各子系统、不同公司钻井设备系统实现在智能钻井平台上的通用性和操作互换性;在参考国际通用标准基础上[2,14],信息化方面应重视建立中国特色和中国标准。进一步开发钻机应用软件,代码编制、程序开发/接入,考虑统一性或可兼容性,接口、采集、数据、图件、转化等符合油田信息化标准规范。引入人工智能、自动化、快速数据分析、5G等方面的最新技术,提升数据采集-分析-反馈的能力,加强设备的人机交互协作或自学习、自运行能力,向钻机的智能化、智慧化运行方向发展。

(2)作业标准化。构建从地面到井下更加全面的传感器网络,从钻头到地面设备、从司钻到远程实时作业中心等所有钻井过程实现数字化整合。对钻机钻进、井下复杂事故处理等作业步骤进行梳理,形成更加规范化、标准化、易于机器运行、可代码编制的流程。人员(交互)作业有章可循,操作更加规范、人性,标准化作业自动开展或快速响应提示。

(3)系统集成创新。智能钻机多系统、大规模集成研发,不再局限于对部分工具的自动化。结合现有各种智能钻机的特征与优势,开展不同自动化组件的系统/设备集成;引入创新思维科学方面的方法,对现有智能钻机未涉及的系统/设备进行改造,进一步提高自动化水平;建设融合“群智慧”策略的智能钻井技术构架,提供平台多井同钻/井工厂作业时钻井参数/方案的“个体最优解”学习[2];进行面向不同作业环境的自动化设备研制与集成。

(4)运转高效化。随着故障分析和故障诊断技术、无线传感器网络技术和系统自适应控制技术等的发展,自动化设备运行效率与稳定性也应不断提高,尤其是突发设备故障、井下复杂事故的自我修复稳定性,应研发功能完善、转换快速、运行可靠、成本经济的各种设备和工具,以适应复杂作业环境与地质环境。

(5)实时井下反馈。除了提升地面设备自动化、智能化水平,还应进一步提升智能钻柱、智能钻头、智能导向等井下设备与技术应用效果,增强对井下流体/钻具状态监测、井下钻进参数、地层信息等的传输与自反馈能力,实现多个复杂层位“一趟钻”,减少井下复杂事故的发生概率。

(6)作业的无/少人化。进一步降低对人的操作需求,重点围绕高危环节减少人员值守、增加无人化工作区域面积,引入机器人/传感器代替人力完成作业任务[1-3];随着高速信息传输、远程实时分析等技术的不断进步,设备运行逐步向远程实时控制操作方向发展,由此可进一步降低人员作业的潜在风险。

3 智能钻机的系统装备发展建议

通过现场智能控制平台联系地面、井下方式的智能化,智能钻井构建形成一个现场的闭环控制;现场智能钻井又与远程实时智能控制中心进一步形成现场+远程的大闭环控制[31]。对现场闭环控制的智能钻机而言,需进一步将信息化技术融合进智能钻机各个设备,进而推动自动化钻机从部分无人化走向全面无人化的全自动智能钻机。笔者在结合智能钻机现有研发成果与发展趋势的基础上,给出如下智能钻机系统装备组成的设计思路。

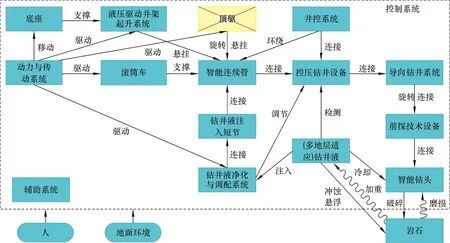

3.1 智能连续管钻机

目前,被众多研究人员认为未来有可能实现全自动智能钻机愿景的是连续管钻机,而且目前国内外已研制了部分型号;其将连续管钻井方式与顶驱/导向钻具相结合,通过(有缆)连续管向井下供电并驱动井下钻头钻进,具备连续起下钻、连续循环功能,可同时实现数据的高速、大容量、双向传输。

LZ900/73-3500型连续管复合钻机地面设备部分包括滚筒车、井架车、钻台总成、司钻房和井控系统5部分[32]。其中:注入头是连续管复合钻机最为核心的关键部件,满足提升力需要大规格注入头,实施连续管钻井时,注入头主要用于起下连续管和井下钻具组合;注入头亦设置多种传感器,用于检测钻压、下入长度、起下速度及钻速等。

对于井下设备部分,由于考虑钻定向井时连续管不可旋转,因此不建议设置顶驱(见图3),其连续管钻井的井下钻具组合BHA和传统的井下工具也有所不同,连续管的主要作用包括为井下钻井作业提供动力、测量钻井参数并反馈至地面、调整钻头工具面以保证井眼轨迹等。例如:在国外贝克休斯公司研制的CoilTrak系统中,连续管钻井的井下钻具组合BHA包括连续管、变径接头、安全丢手、转向器(核心部件)、MWD、容积式马达和钻头等专用工具;WWT公司发明的井下机器人直径120 mm,长度6.9 m,牵引力可达65 770 N;刘清友等提出了主动螺旋驱动轮式井下钻井机器人结构方案,通过采用自锁支撑原理,研制了双斜块大牵引力连续管钻井机器人,并进行了持续改进[2,32-33]。

图3 连续管钻机功能模型图Fig.3 Functional model of coiled tubing rig

笔者给出了连续管钻机设想的功能模型图(见图3),该模型是对目前各系统智能化进展的集成。其作用对象为岩石,功能为破碎岩石,岩石对应的第一层级是智能钻头,智能钻头进一步分别连接前探技术设备、导向钻井系统、智能井控设备、连续管与滚筒车;动力与传动系统分别驱动起升系统、滚筒车、钻井液循环系统净化与调配装置及井控系统;考虑连续管内部钻井液注入需求,在连续管与循环系统间添加一个注入短节;因起升系统需要仍添加了底座、辅助系统;控制系统对其他系统均进行智能化连接。对于该系统而言,有害之处主要是岩石带来的智能钻头磨损、钻井液污染,需要将含岩屑的钻井液举升至地面并进行处理,智能钻头需要考虑自调节或一次下钻性能。

3.2 智能连续管钻机的裁剪

图3中的连续管钻机虽然考虑了目前主流系统及设备的发展,但依然需要引入很多设备、系统,增加了钻机复杂性、成本与占地面积。基于创新思维方法功能分析与裁剪,相当多设备对于破碎岩石、形成孔道、排除岩屑这些基本功能都是对上一级功能的补充(属于因果功能),对于钻机的这些基本功能是可以考虑裁剪的(见图4)。具体裁剪原则如下。

图4 连续管钻机功能模型裁剪Fig.4 Functional model cropping of coiled tubing rig

(1)考虑钻头磨损与更换需求,智能钻头仍是必须的部分。

(2)对于井下控压钻井设备、导向钻井系统、前探技术设备而言,随着智能化、机械自动化等的改进,考虑该部分井下钻具组合BHA进行充分集成,并进一步减小尺寸;旋转导向配置大功率电驱动马达(与后续电缆连接)或气驱动马达(与后续注气管线设置连接)。

(3)连续管管柱耗材多、质量大,涉及复杂的管内外循环钻井液,对此可以考虑通过其他功能进行替换。例如:钻井液举升岩屑可以借鉴采油工程的多级气举工艺,通过气泵、注气管线实现;注气管线可以采用现有小孔径、耐高压钢制管线,以有效降低管线质量,且使之与钢丝绳+电缆(起下、连接井下钻具组合BHA)进行集成,从而有效替代智能连续管/智能钻杆。

(4)新型注入管线与岩屑举升工艺会引起钻机多方面变化:钻井液不再需要形成循环,只需要自动灌浆,这对钻井液类型、性能持续性(适应不同地层、密度相对大、能长时间举升岩屑)提出了挑战;起升系统(以及支撑用底座)、钻井液注入短节、顶驱均不需要再设置,极大地降低了钻机整体结构复杂性;井控系统与注入管线需要在地面实行有效密封。

(5)动力与传动系统的驱动对象明显减少,可以降低功率需求;为防止井侵事故,地面井控系统亦属于必须组成部分;控制系统更加紧密监测井下钻进过程,并进行智能化信息反馈;辅助系统可根据新的钻机结构和工具需求改变配套设备。

整体而言,裁剪后新钻机设计理念为:更加重视井下钻进这一核心部分,通过改进岩屑举升方式,考虑中间信息传输与工具提升效果,极大简化地面钻机布局与复杂结构,达到削减钻机成本的目的。

4 结 论

(1)智能钻井与传统钻机在系统组成方面存在明显差异,控制系统是智能钻机的大脑,起升系统、旋转系统、控制系统、动力与传动系统是信息化、智能化改造的重点,钻机底座与辅助系统改造相对较少;针对智能钻机当前进展,钻机的信息化、作业标准化、系统集成创新、运行高效化、实时井下反馈、作业的无/少人化等仍是智能钻机研发的重要发展方向。

(2)对于未来有可能实现全自动智能钻机愿景的连续管钻机,结合智能钻机各个系统现有进展集成,给出了连续管钻机系统的组成与功能模型图;基于功能裁剪方法,提出了侧重基础功能与结构简化的连续管智能钻机方案。