高5断块深层致密油水平井钻井关键技术实践*

2023-12-04李云峰吴晓红

李云峰 吴晓红 李 然 周 岩 罗 成

(中国石油冀东油田采油工艺研究院)

0 引 言

高5断块Ⅴ油组是冀东油田高柳构造带的典型致密油区块,油层发育相对集中,储层物性差,属低孔特低渗储层,是冀东油田近年来开展致密油开发的试验区块[1-2]。由于该断块地质条件复杂,前期实施井出现了井眼掉块、机械钻速慢、钻井周期长等问题,难以实现高效开发,严重制约了冀东油田深层致密油储层勘探开发进程。

在对前期已完钻井施工过程中技术难点分析的基础上,围绕低成本安全快速钻井的目标,开展了高5断块深层致密油水平井井身结构和井眼轨道的优化、砂泥岩薄互层井壁稳定油基钻井液的优选、适用于不同岩性地层的高效破岩钻头设计、钻井提速配套工具的优选以及油基钻井液地面降温技术的试验应用,逐步形成了一套适用于高5断块深层致密油水平井钻井关键技术。现场应用结果表明,钻井成本进一步降低,钻井速度得到了显著提升,钻井周期大幅度缩短。该成套技术可为高5断块深层致密油储层利用水平井效益开发提供技术支撑。

1 钻井技术难点分析

(1)高5断块地层岩性复杂,可钻性差,钻井周期长。该断块上部馆陶组地层发育大段玄武岩和砂砾岩,硬度高、研磨性强;下部沙河街组岩石软硬交错、非均质性较强,可钻性级值为5~8,可钻性较差,机械钻速慢,严重影响了钻井速度[3]。

(2)地层稳定性差,井壁失稳风险高。高5断块储层发育了多套泥岩,岩性变化快,水平段同时钻遇泥岩、砂岩层。由于硬脆性泥岩胶结性差,易发生脆性掉块进而诱发井壁失稳,特别是钻遇硬脆性泥岩150~300 m,存在严重井壁失稳风险。

(3)致密油储层埋藏深、温度较高。高5断块储层埋藏深度为3 600~4 400 m,井底温度为140~150 ℃,高温易造成井下工具仪器的电子器件老化,影响仪器信号传输的稳定性,进而造成频繁的起下钻更换井下工具仪器,影响钻井效率,增加井下安全风险。

2 安全优快钻井关键技术

针对高5断块深层致密油水平井钻井技术瓶颈,本文从降低钻井成本、提高钻井速度和提升水平段砂泥薄互层井壁稳定方面开展攻关研究[4-9],形成了井身结构和井眼轨道优化技术、高效钻头优选和提速工具配套技术、油基钻井液及配套地面降温技术。

2.1 井身结构优化技术

高5断块深层致密油水平井前期采用常规四开井身结构,如图1a所示。该类型井身结构的主要特征:①一开表层ø508.0 mm套管下深200 m,封隔平原组上部疏松地层;②二开第一层ø339.7 mm技术套管下至沙三一段地层,封隔明化镇组及馆陶组地层,为下步高压层安全施工提供条件;③三开第二层ø244.5 mm技术套管进入沙三三段入储层1~3 m,下至入窗点地层,封固沙三三段上部地层,为水平段储层专打创造有利条件;④四开水平段采用ø215.9 mm钻头进行钻进,完钻后使用ø139.7 mm生产套管完井。该四开井身结构虽然降低了钻井施工难度和风险,但机械钻速慢,增设了一个开次作业时间,施工周期长、钻井成本高。

图1 高5断块深层致密油水平井井身结构示意图Fig.1 Casing program of deep tight oil horizontal well in Gao 5 fault block

在总结前期施工经验的基础上,围绕降低钻井成本和保证安全施工,对井身结构进行了优化,如图1b所示。优化后的井身结构特点:①一开表层套管下深600 m,封隔平原组及部分明化镇组上部疏松地层,为下步安全钻进建立井口;②二开技术套管下至沙三一段,封固沙一段,为下步高压层安全钻井创造条件;③三开全井段通过采用油基钻井液体系、优选高效钻头、配合使用旋转导向等高效钻井技术,实现三开造斜段及水平段的安全快速钻井。该井身结构降低了钻井成本,提高了机械钻速,缩短了施工周期。

2.2 井眼轨道优化设计

基于高5断块深层致密油水平井优化为三开井身结构的特点,综合考虑地层岩性变化、致密油储层厚度的空间变化、工具的造斜能力及钻井提速的需求,进行井眼轨道的优化设计。

(1)造斜点位置的优选。为了给上部大尺寸井眼钻井提速创造有利条件,造斜点位置应尽可能地下移,同时选择地层岩性硬度适中且比较稳定的井段。因此,设计造斜点位置在1 500~2 100 m井段之间。

(2)不同井段井眼曲率的优选。为了确保高5断块深层致密油水平井井眼轨迹的圆滑,以尽量缩短增斜段的长度和减小钻井施工中的摩阻及扭矩为原则,开展不同井段井眼曲率的优化设计。因此,第一增斜段的井眼曲率优化为每30 m 2.1°,井斜角由前期的40°降低至30°以下,为降低上部ø311.1 mm井眼定向施工难度创造条件;第二增斜段及探层段的井眼曲率设计为每30 m 4.0°,着陆入窗,井斜角控制在80°~85°;水平段的井眼曲率设计为每30 m 2.1°~3.0°,实现水平段层内调整,提高储层钻遇率,为致密油储层水平井水平段的快速钻进提供保障。

基于上述选择,最终确定了高5断块深层致密油水平井采用“直-增-稳-增-稳-探层-水平段”七段制的井眼轨迹剖面。其中斜井段采用动力钻具配合水力振荡器及顶驱扭摆装置等工具,以达到减小钻具摩阻,提升定向钻进速度的目的;水平段应用高效PDC 钻头配合旋转导向工具,以实现井眼轨迹适时调整,确保精确中靶;同时尽量采用复合钻进方式,提高机械钻速,降低斜井段的井眼曲率,为提高井眼平滑度及后期生产套管的安全下入提供保障。

2.3 油基钻井液技术

高5断块致密油储层泥岩含量较高,平均伊/蒙混层含量为52%,表现为强水敏性。由于硬脆性泥岩胶结性差,采用常规的水基钻井液在钻遇砂泥岩互层井段时易导致泥岩发生水化崩裂,进而诱发井壁失稳。如前期施工的高32-平4井水平段采用水基钻井液,在钻进过程中表现为井眼掉块严重,起下钻频繁遇阻,最后导致井眼坍塌而报废水平段283 m进尺。

为了解决高5断块深层致密油水平井井壁失稳的问题,优选应用了具有良好抑制性和封堵性的油基钻井液体系[10-14],体系配方为85∶15~90∶10(白油∶30%CaCl2水溶液)+1%~3%主乳化剂+2%~3%辅助乳化剂+2%~3%有机土+1%~3%降滤失剂+0.5%~1%提切剂+2%~3%生石灰+2%~3%超细钙+重晶石。室内评价和现场应用结果表明,该配方性能稳定,具有良好的抗污染能力,具体性能指标如表1所示。

表1 油基钻井液体系性能参数Table1 Performance parameters of oil-based drilling fluid system

2.4 钻井提速集成技术

2.4.1 高效破岩钻头优选

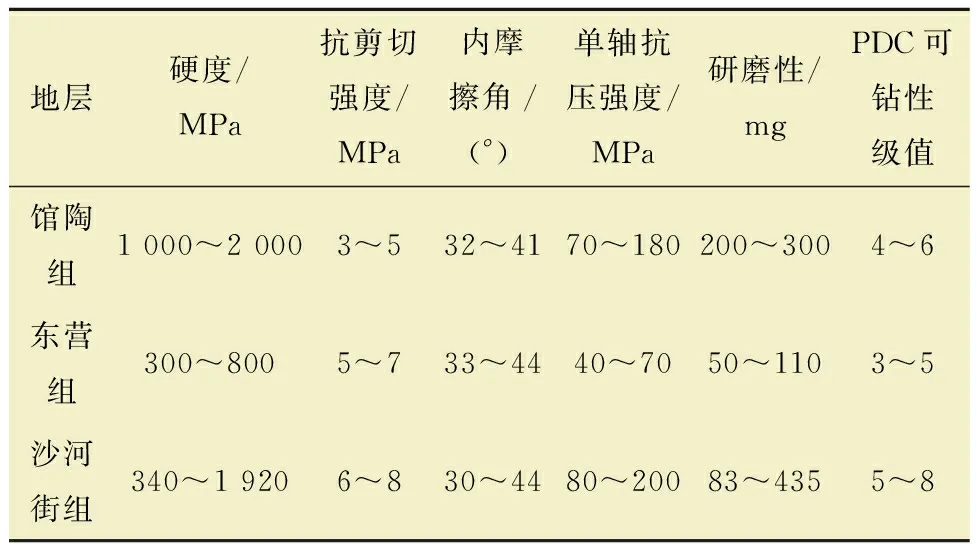

通过对高5断块不同地层钻井工程地质特性分析,参考岩性、可钻性及已完钻井情况分析[15-16],采用测井参数的反演或者直接的室内试验等方法,获取不同地层岩石特性参数,如表2所示。以此对高5断块不同地层及井段开展钻头个性化设计研究。

表2 高5断块不同地层岩石力学参数及可钻性级值Table2 Rock-mechanical parameters and drillability grades of different formations in Gao 5 fault block

(1)二开井段钻头优选设计。针对高5断块上部地层馆陶组含有大段玄武岩和砂砾岩,钻头设计应侧重攻击性,为上部井段钻井提速创造条件。因此PDC钻头采用了5刀翼16 mm异形齿、中抛物线平缓头形、三长两短低密度布齿、肩部加密布尖圆齿设计,增强钻头在中硬到硬地层的攻击性和抗研磨性,增强钻头穿越砾岩、夹层的能力。

(2)三开井段钻头优选设计。针对高5断块沙河街组地层软硬交错,硬度高、非均质性较强的特点,钻头设计重点是提高钻头切削地层能力与造斜率,为提高深部地层的造斜能力和水平段优快钻进创造条件。因此PDC钻头采用五刀翼16 mm平面齿、三长两短低密度布齿、一体式高侧切设计,增强钻头在高研磨性地层与软硬交错地层钻进能力。

2.4.2 钻井提速工具配套技术

高5断块深层致密油储层水平井三开长裸眼段定向钻进时井壁对钻具摩阻大,易托压,致使机械钻速慢,钻井周期长。三开造斜段应用耐油抗高温水力振荡器+顶驱扭摆装置,以此减小钻具摩阻,提升定向钻进的速度。

水平段由于储层横向展布窄、纵向薄(平均厚度2.8 m)的特点,前期采用“PDC +螺杆+ LWD”钻具组合,但造成轨迹调整频繁、工具面摆放困难、优质储层钻遇率低等问题。为了有效提升水平段的钻遇率和钻井速度,应用了贝克休斯AutoTrak G3井下旋转导向工具。基于该工具方位伽马距离井底近(约5.65 m)的特点,减轻了目的层提前或滞后引入的影响,能够实现在最佳位置入窗和及时调整井眼轨迹,为提高储层钻遇率和钻井速度提供保证。

2.4.3 油基钻井液地面降温技术

为了解决高5断块深层致密油储层水平段钻进期间井底温度过高导致井下仪器故障的问题,试验应用了地面降温系统。该系统将油基钻井液的热量利用板式换热器吸收,然后将吸收的热量转移到冷水塔,通过空气流动进行降温,最终将冷水再回到板式换热器,以此循环使用。采用油基钻井液地面降温系统后,地面钻井液温度由 60 ℃降至40 ℃,完钻井底循环温度由135 ℃降至129 ℃。而且高5断块深层致密油储层ø215.9 mm 井眼平均起下钻次数由6.2 趟降低至 3.5 趟,减少了井下仪器因高温导致信号失联的问题,提升了钻井效率。

3 现场应用效果

截至目前,高5断块深层致密油储层已成功实施水平井6口,平均完钻井深5 355 m,最大完钻井深5 762 m,最长水平段1 483 m,平均机械钻速11.08 m/h,平均钻井周期63.88 d,如表3所示。

表3 高5断块深层致密油首批6口井钻井情况Table3 Implementation of the first batch of 6 wells for deep tight oil in Gao 5 fault block

由于机械钻速得到了大幅度的提升,钻井周期进一步缩短,钻井成本得到有效控制,逐步形成了一套适合于高5断块深层致密油储层水平井钻完井工艺技术,为高5断块深层致密油储层效益开发提供工程技术保障。下面以P4井为例详细介绍其应用情况。

P4井具体参数如表3所示,预测井底温度为140 ℃,采用三开井身结构,设计为七段制井眼轨道。该井一开ø444.5 mm井眼,直井段采用ø444.5 mm牙轮+ø244.5 mm直螺杆的钻具组合,一趟钻钻至中完井深655 m。二开ø311.1 mm井眼从1 830 m开始定向增斜,定向钻至井深2 010 m时井斜角达到29.94°,随后稳斜钻至中完井深2 888 m;该井段通过优选5刀翼16 mm复合片异形齿PDC钻头,采用1.5°弯角螺杆钻具组合,一趟钻钻完二开井段,机械钻速为20.69 m/h,较前期区块平均机械钻速提高21.3%。三开ø215.9 mm 井眼采用高性能油基钻井液,钻井液密度控制在1.46~1.55 g/cm3,塑性黏度控制在50~65 mPa·s,破乳电压控制在900 V以上,油水体积比84∶16~90∶10,高温高压滤失量1.5~2.0 mL,满足了三开造斜段和水平段砂泥薄互层井壁稳定的需求,确保了水平段安全快速钻进;并优选采用五刀翼16 mm复合片三长两短平面齿PDC 钻头,应用1.5°弯角螺杆钻具从井深2 888 m以井斜角29.24°稳斜钻至第二造斜点井深3 975 m,从3 975~4 545 m采用近钻头地质导向、1.5°弯角大扭矩螺杆、耐油抗高温水力振荡器及顶驱扭摆装置,以每30 m 4°的井眼曲率进行增斜钻进及探层;从4 545~5 705 m水平段采用贝克休斯AutoTrak G3旋转导向工具与长寿命大扭矩螺杆控制井眼轨迹,一趟钻完成水平段进尺,水平段机械钻速8.41 m/h。同时,为了保障近钻头地质导向工具及旋转导向工具信号稳定的输出,从3 975 m造斜段开始应用油基钻井液地面降温系统,井底循环温度由125 ℃降至120 ℃,钻至完钻井深5 705 m时,井底循环温度由135 ℃降至129 ℃。最终,P4井较前期实施的井,缩短钻井周期达36.3 %。

4 结论与建议

(1)针对高5断块深层致密油储层水平井钻井技术难点,通过优化井身结构及井眼轨迹,优选高性能油基钻井液、高效破岩钻头和配套提速工具及地面降温技术,有力支撑了水平井安全快速钻进,形成了一套适合高5断块深层致密油储层水平井钻完井技术,为高5断块深层致密油储层效益开发提供了保障。

(2)高5断块深层致密油储层水平井优化设计为三开井身结构和七段制的井眼轨道,不仅降低钻井成本,同时也保证了钻井施工的安全顺利进行,为降低高5断块深层致密油储层开发成本奠定了基础。

(3)高性能油基钻井液有效解决了长水平井段砂泥薄互层条件下井壁易失稳的问题,避免了因井壁失稳引起井下复杂情况的发生,为高5断块深层致密油储层水平段安全钻进提供了技术支持。

(4)油基钻井液地面降温系统可以降低井底循环温度5~6 ℃,但部分旋转导向工具在井底循环温度低于135 ℃的情况下仍出现仪器故障的问题,建议持续攻关高温条件下旋转导向工具的研发。