自动抢接钻具止回阀装置运动学仿真研究*

2023-12-04刘先明李晨杰彭长江胡光辉

刘先明 李晨杰 彭长江 卿 玉 胡光辉 管 锋 杭 峥

(1.长江大学机械工程学院 2.中石化江汉石油工程有限公司装备管理部 3.中国石油集团川庆钻探工程有限公司井控应急救援响应中心)

0 引 言

井喷失控会使油气资源受到严重破坏,造成人员伤亡,设备毁坏,自然环境受到污染等严重后果[1-2]。钻井作业中,井喷事故时有发生,虽然井场都配备有用于钻井作业的内防喷系统,但当阀芯启闭不到位时,阀芯与阀座之间的密封面便会在钻井液的冲蚀下加速失效,造成井喷事故。对于由内防喷器失效引起的井喷事故[3],第一时间关井、及时抢接钻具止回阀是处理该事故的重要举措。

传统人工抢接钻具止回阀的方式存在抢接时间长、人工操作误差多和失败率高等问题,且易造成操作人员伤亡。国内已经有相关单位对抢接钻具止回阀的自动化装置进行了研究,如中国石油大学(华东)设计的钻井作业井喷抢险装置在远程控制下能够可靠地封闭井口,但在使用前需要人工将该装置安装在钻台转盘处,工作环境恶劣,对中性差[4]。川庆钻探钻采工艺技术研究院2008年研制的失控井抢接钻具止回阀机械手装置实现了对止回阀的夹持、运移与安装,但在井喷抢接过程中需要现场工作人员操作止回阀对准钻具辅助完成防喷作业。其2018年研制的自动抢接钻具止回阀装置能够实现自动化抢接钻具止回阀[5],但由于采用多级伸缩臂机构,导致装置在运行过程中存在挠度大、运行不平稳且运动时间长等问题,所以利用仿真软件对井口自动化装置进行运动学分析已经成为产品开发中的重要环节。2017年王冬石[6]利用ADAMS对浮式平台抓管机吊爪的摆动进行仿真分析,得到吊爪摆动的主要因素是启停快慢与操作人员熟练度;2018年安艳竹[7]利用ADAMS对举升式液压动力猫道系统进行运动学分析,得到系统的运动学特性曲线,验证了猫道系统模型设计的正确性。

本文设计了一种能够实现自动化抢接钻具止回阀的装置。装置采用折叠臂机构,节省钻台空间并提高装置运行稳定性。为保证装置运行平稳、可靠,本文对自动抢接钻具止回阀装置进行运动学分析与轨迹规划,并利用ADAMS进行仿真计算。所得结果可为装置的现场应用和进一步优化提供参考。

1 自动抢接钻具止回阀装置

1.1 装置结构

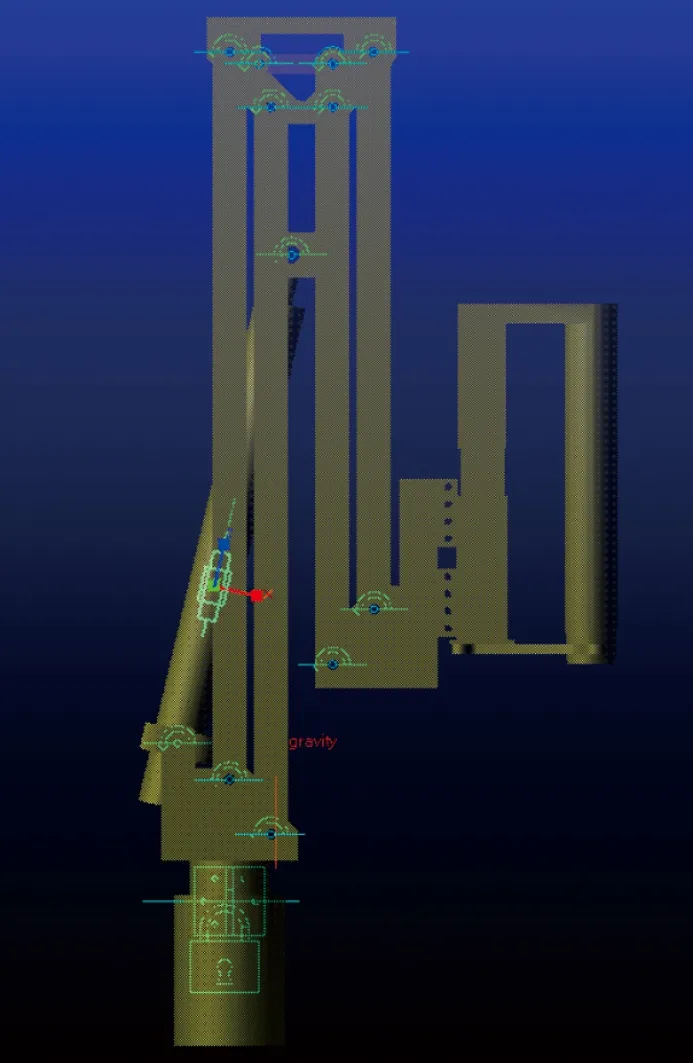

自动抢接钻具止回阀装置主要包括移运单元与抢接单元,见图1。移运单元是装置的主要运动机构,负责将抢接单元从待命位置移送至井口;抢接单元通过主钳与备钳的配合完成钻具止回阀与钻杆的对中及抢接钻具止回阀等工作。该装置通过立柱固定在钻台平面,通过回转支承带动整个装置进行旋转动作;折叠臂采用平行四边形连杆机构以节省钻台空间,依靠液压缸实现伸展与收缩动作,确保抢接单元携带的钻具止回阀在平稳运行过程中始终保持竖直状态,提高其与钻杆的对中精度。

1—立柱;2—回转支承;3—折叠臂液压缸;4—折叠臂;5—主钳;6—备钳;7—移运单元;8—抢接单元。图1 自动抢接钻具止回阀装置三维模型图Fig.1 3D model of automatic connecting drilling tool check valve device

1.2 工作原理

待命状态时,自动抢接钻具止回阀装置收缩折叠臂,旋转至不影响钻台正常工作的位置。当钻井出现井喷时,该装置可通过远程遥控一键启动并自动运行,移运单元将抢接单元及其携带的钻具止回阀运送至井口,备钳夹紧钻杆完成钻杆接头与钻具止回阀的对中,主钳将携带的钻具止回阀安装在钻杆接头上,完成抢接工作。自动抢接钻具止回阀装置节省抢接时间,提高抢接成功率,避免人员伤亡。

1.3 主要技术参数

根据现场工作经验及钻台空间位置要求,设计的自动抢接钻具止回阀装置主要技术参数如下:完成抢接过程的总时间≤45 s;工作状态下装置的折叠臂伸展长度>3.5 m,待命状态下伸展长度<1.2 m;旋扣钳工作尺寸127 mm,旋扣力矩>3 000 N·m;装置所能承受的上顶力>100 kN;钻具止回阀中轴线偏移井口轴心线<10 mm;旋扣钳距钻台面工作高度>0.4 m。

2 移运单元的运动学分析

为了使自动抢接钻具止回阀装置的移运单元在工作过程中满足位移精度要求、运行速度要求及运行稳定性要求,需要对移运单元进行运动学分析。根据物理模型的几何特点,建立移运单元的机构简图[8-9],获取钻具止回阀的运动轨迹、运行速度以及执行机构的位移参数。

自动抢接钻具止回阀装置移运单元的机构简图如图2所示。液压缸驱动的折叠臂机构为平面连杆机构,钻具止回阀运动轨迹在折叠臂关节空间坐标系下为平面轨迹;回转支承带动装置整体旋转,钻具止回阀运动轨迹在全局坐标系下为空间轨迹。为方便分析钻具止回阀的运动,本文先在折叠臂机构关节空间坐标系下建立钻具止回阀中心轴线底部位置Q点的运动学方程,再通过坐标变换的方式建立Q点在全局坐标系下的运动学方程。

图2 自动抢接钻具止回阀装置移运单元机构简图Fig.2 Schematic diagram for the transport unit mechanism of automatic connecting drilling tool check valve device

如图2所示,以装置最下端的R点建立全局坐标系,以O、A点分别建立回转支承与折叠臂机构的关节空间坐标系,以Q点建立局部坐标系,上述坐标系的Z轴均垂直纸面向外。在折叠臂关节空间坐标系中,以连杆AF与X轴的夹角θ为自变量,建立Q点的轨迹方程和折叠臂液压缸的末端M点的轨迹方程。

Q点与M点的位置为:

(1)

(2)

式中:α=∠FGH,α为含自变量θ的函数;β=α+∠MGS,∠MGS为耳板的安装角,一般为5°。

由全局坐标系变换到局部坐标系O的位姿变换矩阵为:

(3)

由局部坐标系O变换到局部坐标系A的位姿变换矩阵为:

(4)

由局部坐标系A变换到局部坐标系Q的位姿变换矩阵为:

(5)

式中:γ为自动抢接钻具止回阀装置回转支承旋转的角度;y0=LRO,x1=LPA,y1=LOP,x2=xQ,y2=yQ。

(6)

联立式(1)和式(6)得到Q点在全局坐标系下的位置方程:

(7)

将Q点的位置方程对时间t进行微分,得到Q点在X、Y、Z方向的速度:

(8)

3 运动仿真分析

3.1 ADAMS虚拟样机建立

为了提高装置虚拟样机的仿真效率与操作简便性,对抢接单元与立柱进行模型简化,省略装置中的销轴、螺栓等不必要的连接件[10],利用SolidWorks软件建立自动抢接钻具止回阀装置的三维模型,如图3所示。将创建好的三维模型导入ADAMS中,设置重力方向沿Y轴的负半轴,重力加速度的大小为9.81 m/s2;装置中各零件材料均为45号钢,密度为7.89×103kg/m3;在自动抢接钻具止回阀装置有相对运动的位置添加相应运动副。

图3 自动抢接钻具止回阀装置虚拟样机模型Fig.3 Virtual prototype model of automatic connecting drilling tool check valve device

3.2 运动学仿真分析

图4 Q点位移理论值与仿真值对比Fig.4 Comparison between theoretical and simulated values of point Q displacement

考虑到装置对移运单元快速、稳定的运动特性要求,拟采用五次多项式法对移运单元进行轨迹规划。五次多项式轨迹规划主要考虑末端轨迹的位移、速度及加速度[11],用含6个未知数的五次多项式表达轨迹,即有:

θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5

(9)

五次多项式通过位置、速度、加速度约束,可以保证运动位移、速度及加速度轨迹连续、平滑、冲击小[12]。选用抢接钻具止回阀装置的回转支承转角γ与折叠臂液压缸液压杆伸长量l进行五次多项式轨迹规划:

(10)

在折叠臂伸长至井口进行抢接钻具止回阀工作时,Q点在全局坐标系下的位置为(1 245,485,3 400)。由式(8)可以得出,折叠臂转动角度θ1为0.94 rad,立柱转角γ=1.22 rad。此时,折叠臂液压缸伸长长度l为894.94 mm。为保持装置运行的稳定性,对立柱转角与折叠臂转角初、末速度以及初、末加速度进行限制,并作为求解五次多项式系数的边界条件,具体如下:立柱初始转角0,立柱终点转角1.22 rad,立柱初始角速度0,立柱终点角速度0,立柱初始角加速度0,立柱终点角加速度0;液压杆初始伸长量0,液压杆终点伸长量894.94 mm,液压杆初始伸长速度0,液压杆终点伸长速度0,液压杆初始伸长加速度0,液压杆终点伸长加速度0。

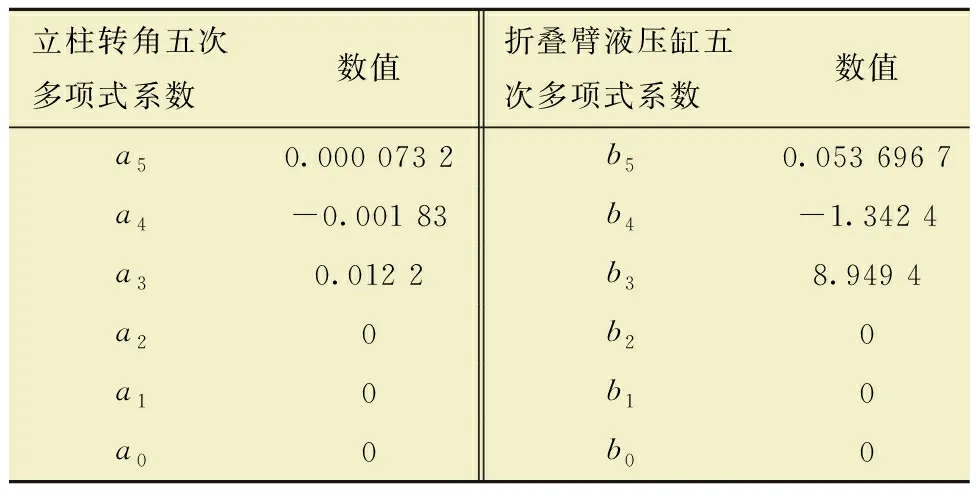

回转支承旋转时间与折叠臂伸展时间均为10 s,利用Matlab求解l与γ的五次多项式系数,所得结果如表1所示。得到回转支承在关节空间坐标系下的角位移、角速度与角加速度曲线,以及折叠臂液压杆在关节空间坐标系下的位移、速度和加速度曲线,如图5、图6所示。

表1 立柱转角与折叠臂转角五次多项式系数Table1 Quintic polynomial coefficients of prop angle and folding arm angle

图5 回转支承角位移、角速度与角加速度曲线Fig.5 Angular displacement,angular velocity and angular acceleration curves of swing bearing

从图5和图6可以看出:回转支承角位移、角速度与角加速度曲线以及折叠臂液压杆位移、速度与加速度曲线均平滑、连续且无尖点与突变点;其中,回转支承最大角速度为0.229 rad/s,最大角加速度为0.070 4 rad/s2;折叠臂液压杆伸长的最大速度为168 mm/s,最大加速度为51.7 mm/s2。通过五次多项式轨迹规划,回转支承与折叠臂液压缸运动平稳,速度与加速度变化平缓,运动过程中无冲击。

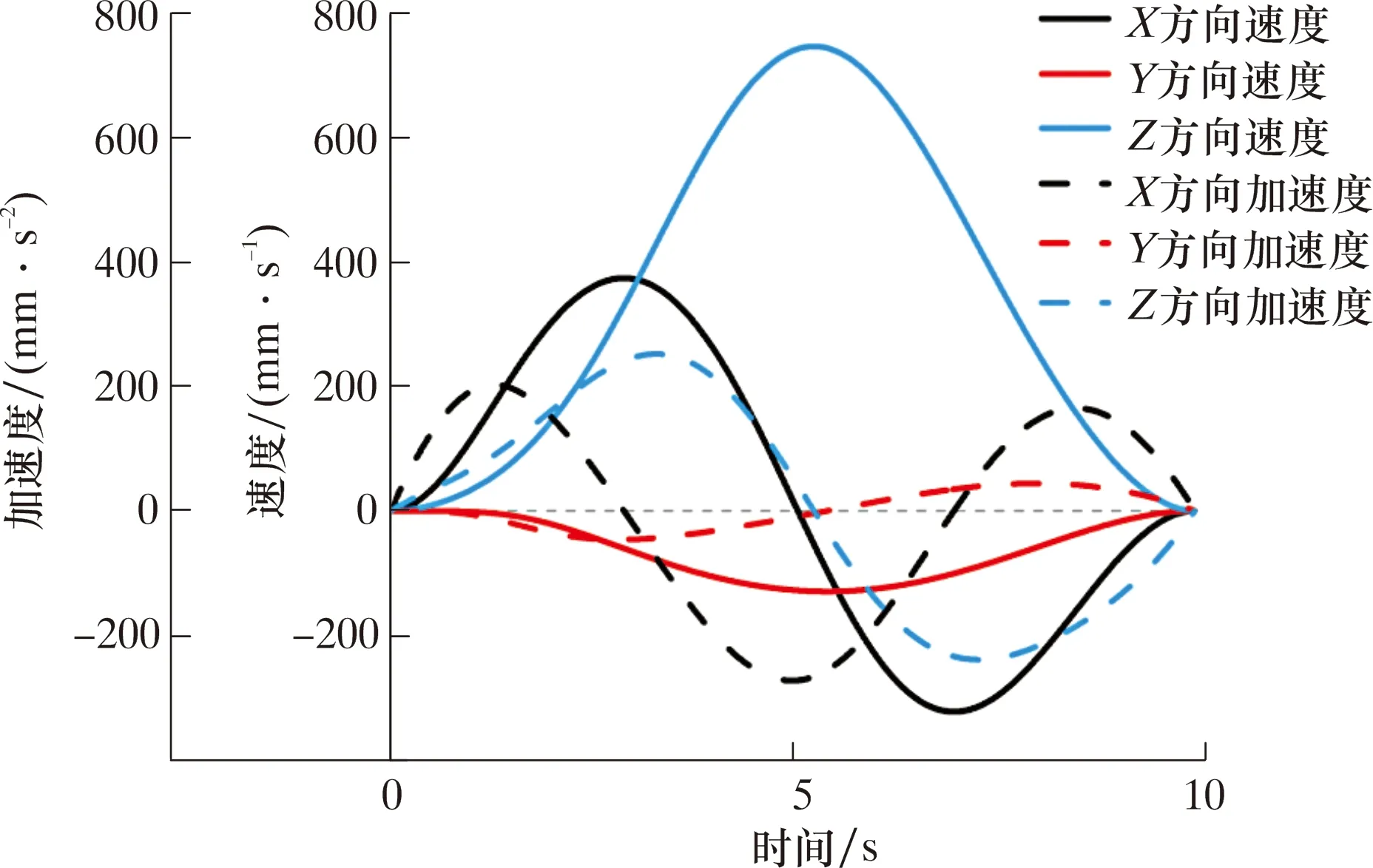

利用ADAMS对自动抢接钻具止回阀装置进行仿真,添加回转支承的驱动函数为0.000 073 2*time**5-0.001 83*time**4+0.012 2*time**3;添加折叠臂液压缸的驱动函数为0.053 696 7*time**5-1.342 4*time**4+8.949 4*time**3。设置仿真时间为10 s,迭代步数为1 000步,进行仿真计算,得到自动抢接钻具止回阀装置末端Q点在全局坐标系下的位移、速度和加速度曲线,如图7和图8所示。

图7 Q点在全局坐标系中位移仿真值与理论值对比曲线Fig.7 Comparison curves between simulated and theoretical displacement values of point Q in global coordinate system

图8 Q点在全局坐标系的速度与加速度曲线Fig.8 Velocity and acceleration curves of point Q in global coordinate system

由图7可以看出,Q点在全局坐标系下得到的理论计算值与仿真分析值基本相符,运动轨迹基本一致;Q点最终到达的位置为(1 244.072,484.450 5,3 399.742),通过与Q点最终到达的要求值(1 245,485,3 400)相比,Q点在各方向上的误差值均小于1 mm,符合自动抢接钻具止回阀装置的设计误差值。

由图8可以看出:Q点在全局坐标系下的速度与加速度曲线平滑连续,无突变点,表明自动抢接钻具止回阀装置末端在运动过程中运行平稳;Q点各个方向的速度特性曲线与加速度特性曲线在装置到达指定位置时均为0,并且速度曲线与加速度曲线在变为0的过程中均平缓连续。因此,Q点在接近井口的过程平稳无冲击,为自动抢接钻具止回阀装置携带的钻具止回阀与井口的准确对中提供了保证。

3.3 动力学仿真

自动抢接钻具止回阀装置受到的井喷流体产生的上顶力是影响其抢接止回阀的主要因素[13]。为了保证装置抢接工作的平稳与可靠,需要对装置进行动力学仿真分析[14-16],获得回转支承的驱动力矩变化曲线与折叠臂液压缸的驱动力变化曲线,为执行元件的选取与控制提供参考。

为抢接单元施加一个大小为100 kN、方向沿Y轴正方向的力,按照自动抢接钻具止回阀装置运行轨迹,装置在第9 s左右会受到上顶力的作用,且上顶力在抢接钻具止回阀的过程中持续存在。因此,设置上顶力的驱动函数为STEP(time,0,0,9,0)+STEP(time,9,0,10,100000)+STEP(time,10,0,12,0)。图9和图10分别为回转支承驱动力矩和折叠臂液缸驱动力仿真曲线。

图9 回转支承驱动力矩Fig.9 Driving moment of swing bearing

图10 折叠臂液压缸驱动力Fig.10 Driving force of folding arm hydraulic cylinder

从图9可以看出:旋转支撑的旋转力矩先缓慢增大,后逐渐减小,装置加速旋转;在6 s时,回转支承力矩变为反扭矩,此时装置进入减速旋转阶段。回转支承在整个工作过程中力矩无突变、无冲击,最大旋转力矩为285 N·m。

从图10可以看出:未施加上顶力时,折叠臂液压缸在工作过程中驱动力始终为推力且由0缓慢增大,此时液压缸载荷为自动抢接钻具止回阀装置的自重,液压缸最大推力为9.34 kN;在施加上顶力后,液压缸的驱动力由推力迅速变成拉力,最大拉力为79.3 kN,以此维持液压缸按照规划轨迹运行。这表明上顶力会对液压杆产生一个很大的拉力,会造成液压杆与缸筒冲击,造成液压缸损坏。因此,在装置后续优化时应采取相应措施解决该问题。

4 结 论

(1)针对发生井喷事故时人工抢接钻具止回阀存在的抢接时间长、失败率高等问题,设计了一种自动抢接钻具止回阀装置,其主要由移运单元和抢接单元组成,可替代人工实现自导抢接钻具止回阀,提高对中精度、抢接速度与抢接成功率。

(2)对自动抢接钻具止回阀装置移运单元进行运动学分析,得到装置末端Q点在关节空间坐标与全局坐标系下的运动学模型及轨迹方程。

(3)利用ADAMS对自动抢接钻具止回阀装置进行运动学与动力学仿真,验证了移运单元运动学理论分析的正确性;得到执行机构通过五次多项式轨迹规划后的运动特性曲线以及钻具止回阀中心轴线底部Q点的运动特性曲线,证明自动抢接钻具止回阀装置可以平稳、准确地运动至指定位置;得到执行元件的驱动力与驱动力矩,为装置执行元件的选取与装置优化提供参考。