微量高黏液态胶的挤压成膜研究

2023-12-04何文鑫崔镭杰王晓东卢世勤

徐 征, 何文鑫, 崔镭杰, 王晓东, 卢世勤

(大连理工大学 机械工程学院,辽宁 大连 116085)

1 引言

通过高黏胶液(黏度>1 Pa·s)将独立微小器件连接起来形成组件的装配方法称为微胶连。与微焊接[1]、静电键合[2]等连接方法相比,它具有工艺兼容性强、受零件结构的影响小、连接应力小等优点。目前,高性能惯性仪表[3]和精密光学仪器[4]的微小组件装配大部分通过微胶连接实现。常见的高黏胶液主要有环氧树脂[5]和聚氨酯[6]两类。其中,环氧树脂胶的基料主要成分为环氧树脂,具有固化收缩比小、热膨胀系数低、固化硬度高等特点,在仪表装配中被广泛用于微小结构连接和真空密封等场合。而聚氨酯类由于收缩比等原因,较少在精密场合使用。实际使用中,通常在环氧胶液中添加各类不同尺寸和物化性质的颗粒,目的是进一步提高强度、减小蠕变、增加导磁导电性等,一般会使得胶液黏度增加和浸润性下降,给精细操作带来技术挑战。

胶膜厚度对粘接强度影响显著[7]。国内外主要的研究对象为结构简单的搭接接头。例如,da Silva 等[8]分析了聚氨酯基胶膜厚度对搭接剪切强度的影响,发现当胶膜厚度从0.5 mm 增加至1 mm,剪切强度从7.55 MPa 提升至17.34 MPa,而继续增加胶膜厚度,剪切强度反而下降。Naito等[9]研究了聚酰亚胺胶膜厚度对拉伸和剪切强度的影响,当胶膜厚度从0.22 mm 增加到0.40 mm,拉伸强度从22.5 MPa 减小到18.6 MPa,而剪切强度呈现先增加后减小的趋势。北京理工大学的张之敬教授等[3]分析了环氧树脂胶膜厚度对高精度三浮陀螺仪粘接部位应力的影响,当胶膜厚度从0.5 mm 减小至0.2 mm,环形粘接结构的最大应力从25 MPa 减小至9.8 MPa,但胶膜厚度继续减小,应力稳定在~10 MPa。

除强度外,微尺度胶膜蠕变对精密系统性能的影响也引起关注。彭倍等[4]建立了芯片-胶液-基底的封装结构模型,在不同DG-3S 双组份改性环氧树脂胶膜厚度情况下,仿真计算了电容式加速度计的热变形,分析了胶厚对零位温漂的影响,当胶膜厚度从20 μm 增加至30 μm,零位温漂从0.047 3 fF/℃减小至0.045 6 fF/℃。贾树强等[10]研究了胶厚对粘接的反射镜面形的影响,发现随着胶膜厚度的增加,反射镜面形的均方根先减小后增大,当胶厚为200 μm,280 μm 和400 μm时,反射镜面均方根分别为1.7 nm,1.4 nm 和1.5 nm。胶膜状态与系统性能关系是复杂的界面问题,通常认为胶膜厚度对强度影响可归为厚膜诱发的润湿受阻导致粘接面积减小[11]以及流动不均引起应力集中等[12]。但对平面尺寸在毫米级、厚度在百微米以下微胶膜研究还较少见。

参比法是一种常用胶膜厚度控制方法[13],它指在粘接剂中添加已知尺寸的颗粒、细线、薄膜等[14]为参照物,依靠添加物的平均定位效应获得所需的膜厚。不过,当胶膜在百微米级以下时,参照物的尺寸较难控制。在半导体工业中,常利用旋涂法[15]涂敷光刻胶,膜厚主要与胶液的性质、旋转速度等因素有关。但是,微装配连接的对象主要是各种异形的微小零件,旋涂法并不适用。

本课题组研究过了单个胶滴的挤压成膜机理,建立了单个高黏胶滴受挤压和变形的动力模型,分析了成膜过程中阻力的演变机理[16]。本文在此基础上进一步研究了多个微小胶滴挤压成膜问题,在精密装配设备上进行微胶连实验,分析了胶滴数量对胶膜质量的影响和挤压力与胶膜厚度的关系,成果对提高微胶连工艺的可控性质量有参考价值。

2 仿真计算

挤压成膜的微胶连工艺步骤为:(1)在待涂胶表面分配微胶滴;(2)拾取零件,移动至指定位置,进给使两零件间隙逐渐变小,施压成膜;(3)根据胶连要求,进行原位固化或辅助锁紧后温控固化。

本文选择了典型的微小圆片组为对象开展研究,如图1 所示,研究的胶膜厚度~35 μm。理想状态的胶膜为图1 胶膜中黑色虚线的圆环,且圆环内外圆为计算形成胶膜的内外边界(彩图见期刊电子版)。

挤压成膜同时受胶液粘性力和表面张力的影响,难以构造解析模型,为此本文利用Fluent软件进行有限元计算。将图1 所示的微胶连零件简化为空心圆柱模型(内外直径分别为1 mm 和8 mm,高度0.5 mm),在下圆片上表面半径为2.45 mm 的圆上,均匀分配N点胶滴,预设胶滴直径[17]可表示为:

其中:N为胶滴个数,V为胶膜总体积(胶膜总体积等于圆环形涂胶区域的面积乘以胶膜厚度,其中圆环形涂胶区域内外直径分别为3 mm 和7 mm),θ为接触角,D为胶滴直径。

采用结构化网格离散化几何模型,最终划分节点数约为215 万。用VOF 模型进行胶液流动的数值模拟计算,参数见表1。为了模拟实际分配的微胶滴的真实形状,在计算挤压过程前,首先在重力和表面张力的作用下,半球形胶滴(胶滴直径D0)自由铺展达到稳态(接触角θ为57°,胶滴直径D1),如图1 所示,胶滴分布初始几何参数见表2。

表1 微胶连的物理参数Tab.1 Physical parameters of adhesive microbonding

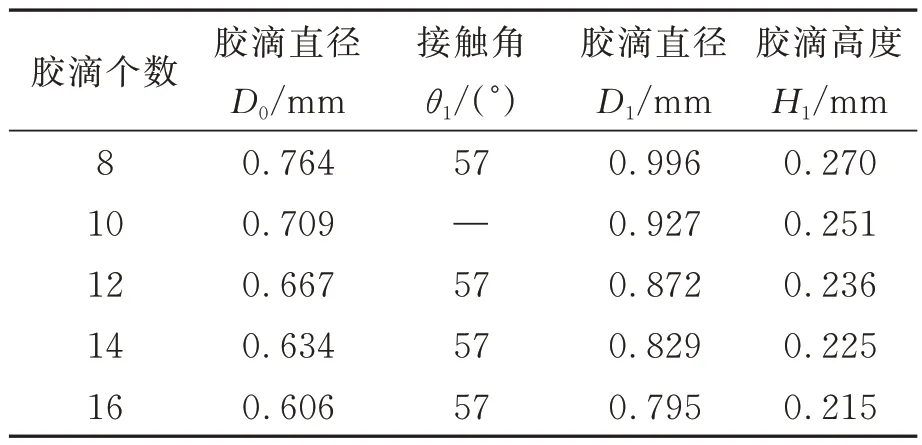

表2 胶滴铺展的物理参数Tab.2 Physical parameters of viscous droplet spreading

挤压成膜仿真结果如图1 所示,红色代表胶液,蓝色代表空气。在挤压成膜的过程,多胶滴铺展并融合,但在胶滴融合处存在空气间隙,随着挤压成膜的程度加深,空气间隙随之减小,胶液占空比随之增大,显然占空比对胶连效果是有影响的。为定量衡量填充状态,本文定义胶液占空比如式(2)所示:

其中:S为在上圆片下表面的胶液面积,S0为在上圆片下表面的圆环面积。(见图1)

3 实验设备和流程

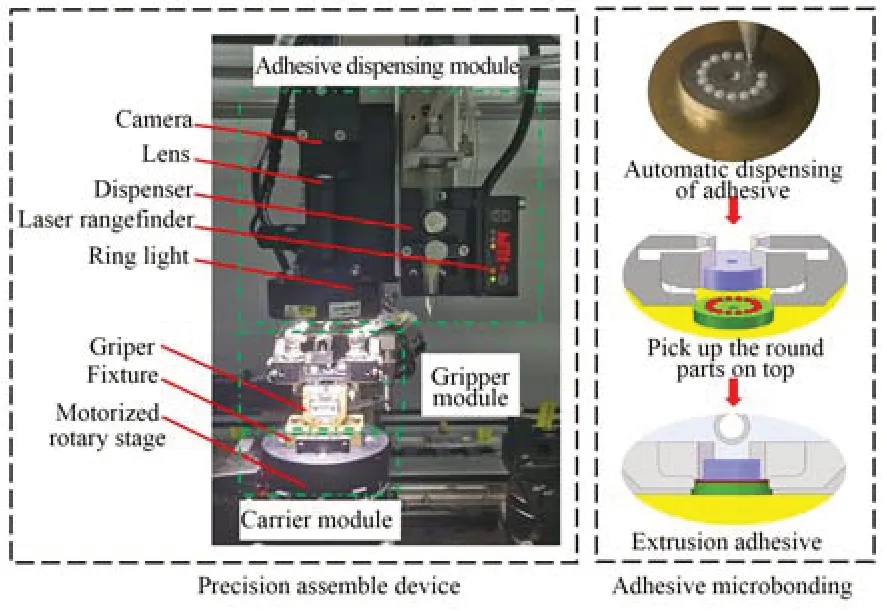

实验在课题组开发的精密胶连装配设备(图2)上进行。设备具有自动分配微量胶液和拾取等功能,由夹持器、微量胶液分配模块、载物台等组成。各模块搭载在精密运动滑台组上。

图2 精密装配设备及微胶连实验流程Fig.2 Precise assembly device and experimental process of adhesive microbonding

夹持器模块由夹指和力传感器等组成。夹指与测力传感器连接,用于拾取上圆片。测力传感器用于测量在多胶滴成膜的挤压力,在使用前测力传感器采用精密天平标定。

微量胶液分配模块由CCD 相机(分辨率3 088×2 064,像素尺寸2.4 μm)、激光测距仪(分辨率0.5 μm)和点胶机组成。相机用于视觉定位和观测等。激光测距仪用于测量点胶的初始高度。点胶机通过调节压力和时间等控制分配胶滴体积。

载物台模块由夹具和自动转台等组成,通过调整下圆片姿态,配合其他模块完成微量胶液分配、微小圆片粘接等任务。

微胶连实验使用的环氧树脂胶参数见表1。实验步骤如下:

(1)在下圆片上等径均匀分配微量胶液。通过视觉测量和传感测距等,得到点胶位置和点胶高度等信息,载物台配合胶液分配模块完成微胶滴分配。

(2)拾取上圆片。夹持器拾取上圆片,采集并处理图片得到上圆片圆心位置,载物台调整姿态,使两圆片同轴。

(3)微小圆片的微胶连。微胶连工艺过程如图2 所示,上圆片缓慢匀速向下移动,并实时保存测力传感器示值,其与胶滴接触后,测力传感器示值开始变化,当挤压力达到阈值时,微小圆片的微胶连完成,用激光测距仪测量胶膜平均厚度,松开夹指。

4 结果与分析

4.1 胶滴数与胶液占空比的关系

在胶膜总体积V 为0.93 μL 和设定胶厚为~35 μm 条件下进行仿真计算,得到胶滴数与胶液占空比的关系,见图3 中红线(彩图见期刊电子版)。设在上圆片表面体积分数大于0.5 为胶液,用式2 计算胶液占空比,结果见图3:胶滴数为8,胶液占空比82.0%;胶滴数为12,胶液占空比达到92.7%;胶滴数为14,胶液占空比提高至93.0%;胶滴数为16,胶液占空比基本保持在93.0%。可见:当胶液总体积一定时,胶滴数量少,初始胶滴直径大。虽然对微胶连工艺来说,减少胶滴可以提高效比,但是胶膜的环宽也随之增大,胶液占空比小,甚至胶膜质量不达标。

图3 胶滴数与粘接区域中胶液占空比的关系Fig.3 Relationship between amount of adhesive drops and ratio of space occupancy by adhesive

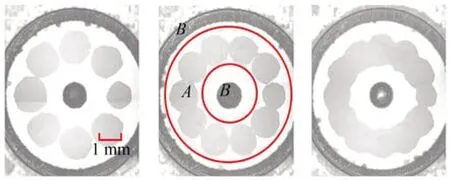

在上述条件下进行成膜实验,结果如图4 所示。对图片进行处理计算胶液占空比:分为A 和B 两个区域,区域A 是将胶膜包围的圆环形区域,其余为区域B;然后,将区域B 填充为白色,设定阈值将颜色取反,此时白色区域即为胶膜区;最后,用式(2)计算占空比。结果见图3 中黑线:当胶滴数为8~12,胶液占空比为77.1%~88.8%,当胶滴数为14,胶液占空比为91.8%,当胶滴数为16,胶液占空比为91.8%。

图4 胶膜铺展过程示意图Fig.4 Process of adhesive film spreading

实验测试的胶液占空比随胶滴数变化趋势基本与仿真结果一致。不过,实验中胶液占空比较小,这可能是图像处理造成的:受光强和材质等因素影响,胶膜的灰度范围较窄,特别是胶膜边缘存在灰度值接近255 的部分,容易误判为非胶液区域,导致计算得到的胶液占空比略小。

4.2 挤压力与胶膜厚度的关系

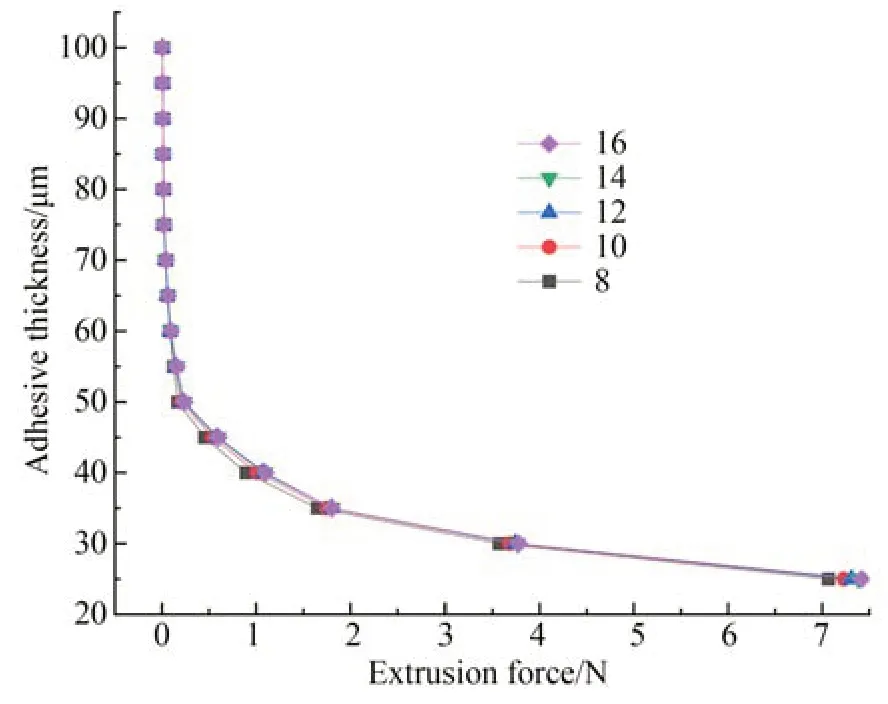

挤压力随着胶膜厚度减小而增大,且在胶膜较薄时,有利于多胶滴挤压成膜的厚度控制。在胶膜总体积V为0.933 μL 时,多胶滴挤压成膜的计算结果如图5 所示。

图5 挤压力与胶膜厚度的仿真结果Fig.5 Simulation result of extrusion force and adhesive thickness

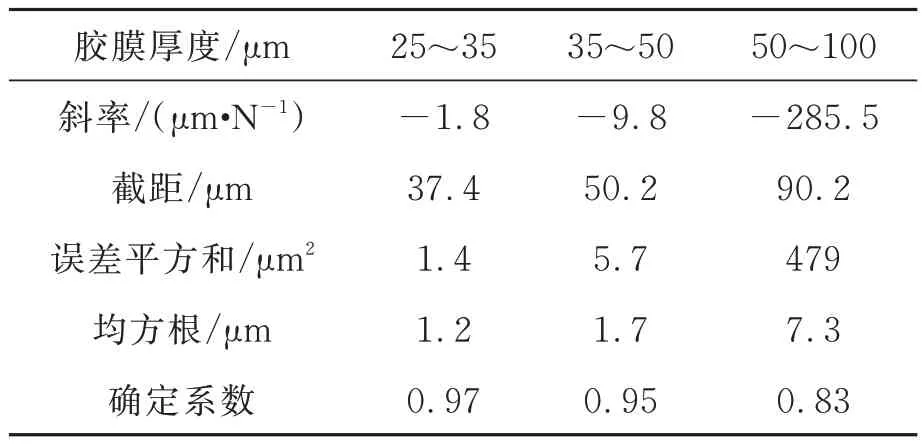

因初期成膜挤压力较小(<5 mN),所以仅给出胶膜厚度小于100 μm 的仿真结果。从图5可看出,五种胶滴数对应的曲线规律较相似,对胶滴数12 的计算结果分段拟合(见表3),胶膜厚度在50~100 μm 内斜率为-285.5 μm/N,在35~50 μm 内斜率为-9.8 μm/N,在25~35 μm 内斜率为-1.8 μm/N。可见,随胶膜减薄,胶膜厚度会对挤压力敏感度下降。

表3 挤压力与胶膜厚度的数值拟合结果Tab.3 Fitting result of extrusion force and adhesive thickness

选择仿真中胶液占空比>90%的胶膜的工艺参数,进行微胶连实验,进一步得到了挤压力与胶膜厚度之间的关系。如图6 所示,当胶膜厚度分别为45 μm,35 μm 和25 μm,12 点胶滴组成的胶膜,对应的挤压力分别为0.72 N,2.06 N 和7.84 N;14 点胶滴组成的胶膜,对应的挤压力分别为0.80 N,2.18 N 和7.87 N;16 点胶滴组成的胶膜,对应的挤压力分别为0.88 N,2.21 N 和7.92 N。

图6 挤压力与胶膜厚度的关系Fig.6 Relationship between extrusion force and adhesive thickness

当胶膜厚度远小于胶滴的铺展宽度时,随着胶膜厚度的减小,接触面积的增加,表面张力和粘性力均增加,且挤压力与接触面积近似线性关[16],即在胶膜总体积不变时,随着胶膜厚度不断减小,接触面积增速的越快,挤压力增长的越快。

在微胶连实验中,挤压力随胶膜厚度的变化趋势与仿真趋势也一致。不过测得的挤压力比计算值偏大,这可能是胶液为屈服应力流体[18](当受挤压时,存在作用力临界值,在此屈服应力流体发生流动特性与固体特性相互转化),这有待进一步研究。

5 结 论

本文研究了微量高黏胶滴挤压成膜的问题。考察了胶滴数量对胶膜质量的影响和挤压力与胶膜厚度的关系。研制了精密胶连装配设备,实现了微小圆片组的微胶连。在本文实验条件下,挤压成膜的胶液占空比随着胶滴数的增加而增加,但最终趋向稳定在~91.8%;此外,挤压成形的胶膜厚度与挤压力呈近似线性关系,并且这一关系受胶滴数影响较小,当挤压力达到7.92 N,成膜厚度~25 μm。采用基于挤压力阈值的胶膜厚度控制方法简单易行,通过优化胶滴分布模式和调整胶滴尺寸的方式,就可以对胶膜形状和一致性优化。而通过配套的转印头,也能够其适合各种三维形状微小零件的胶连。