老旧重力式码头前沿异常沉降处理技术

2023-12-03洪国文

洪国文

(厦门港务疏浚工程有限公司,福建 厦门 361012)

1 异常沉降的原因分析

1.1 码头结构

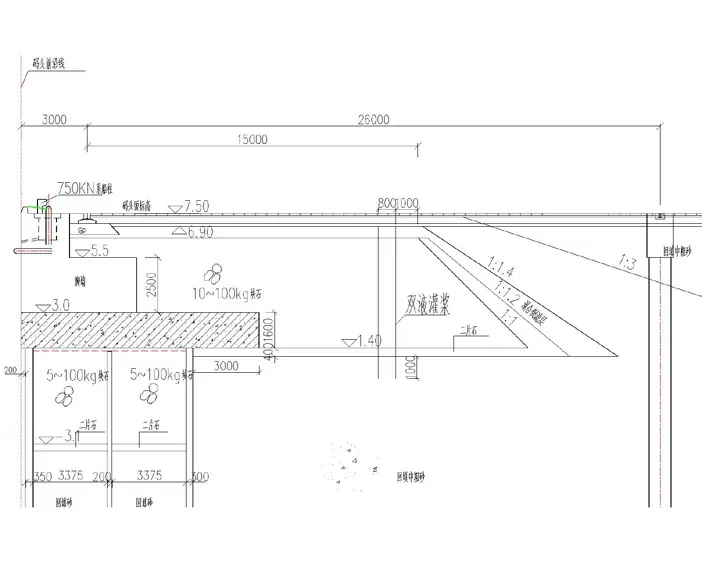

厦门港东渡港区 14#-15#泊位为沉箱重力式结构,如图1 所示。

图1 码头断面图

1.2 异常沉降的原因分析

重力式码头结构的漏砂一般与倒滤层有关。当倒滤层损坏,在自重、外部荷载和地下水作用下产生漏砂。漏砂原因是多方面的,根据工程经验,主要漏砂原因如下:

1.2.1 沉箱结构缝

当沉箱产生不均匀沉降和位移,形成缝隙导致倒滤层局部流失,最终导致码头后方漏砂,码头前沿出现不同程度的沉降。

根据现场测量调查,沉降发生较集中,主要分布在轨桥下(宽约 7m 范围内)沿南北向条状下沉,局部呈向漏斗形。因此,从沉箱间缝隙流失的可能性不大。

1.2.2 沉箱下方块石棱体

当沉箱下方块石棱体及倒滤层产生不均匀沉降和位移或其他等因素,导致倒滤层局部损坏,最终导致码头后方漏砂,码头前沿出现不同程度的沉降。

根据现场测量调查,沉降发生较集中,主要分布在轨桥下(宽约 7m 范围内)沿南北向条状下沉,局部呈向漏斗形。因此,从沉箱下方块石棱体及倒滤层流失的可能性不大。

1.2.3 上部块石棱体

胸墙后方为 10—100kg 块石,坡面为二片石和混合倒滤层,底面为二片石,外侧为回填砂。结合现场测量调查,沉降较集中在块石棱体坡面上方,即轨桥下宽约7m 范围内。

因此,块石棱体坡面倒滤层损坏造成回填砂流失的可能性较大。

2 两种修复方案的比较论述

2.1 双液注浆法施工方案

在坡面倒滤层前方的10—100kg 块石棱体中通过加固形成一道连续的不透水墙体。一次性加固控制细颗粒的移动,从而控制地面沉降。

采用双液注浆法,对现状码头采用以水泥浆和水玻璃为原材料的双液注浆法施工,注浆加固位置设置在胸墙与混合倒滤层之间的块石回填层中[1]。

注浆孔间距:采用梅花桩布孔,纵向孔间距为0.8m,横向行车道内孔间距为1.0m,单孔扩散半径不应小于500mm,注浆顶为混合倒滤层顶面,注浆深度为穿透二片石进入下卧砂层1.0m。注浆点断面如图2 所示。

图2 注浆断面示意图

该施工工艺理论上可行,但在复杂的回填块石地层中,注浆的可灌性、可控性及稳定性较差。注浆过程会出现大地空洞无法注浆饱满的现象,且采用水玻璃凝结速度较快,在潮起潮落时,浆液流失尤为严重,施工质量较难控制。经施工方案专家论证,专家组一致弃用该方案。

2.2 水泥浆整体固结(水泥土搅拌桩+高压旋喷桩相结合)施工方案

在坡面倒滤层上部回填砂层中施工水泥浆整体固结。将下沉区域的全部细颗粒砂固结,使整个回填砂层变成一个具有承受海水侵蚀的整体,加固控制细颗粒的移动,从而控制地面沉降。

水泥浆整体固结法施工采用大直径的水泥土搅拌桩+高压旋喷桩相结合的施工工艺。固结加固作业先施工直径1m 的水泥搅拌桩、桩距暂定0.9m、排距0.9m,中间空隙部位为桩径0.6m 的高压旋喷桩。施工平面布置及断面如图3 所示:

图3 桩位平面图

该方案比注浆加固方法更具有可控性,稳定性也较好,工期较短,成本较低。经施工方案专家论证,专家组一致同意该工艺为传统重力式码头前沿因块石棱体坡面倒滤层损坏造成回填砂流失而出现面层异常沉降的修复方案。

3 结合老旧码头现状地质优化方案

由于海天码头已营运一二十年,码头前沿面层已经过多次加固翻铺处理,沉降处上部结构出现三层连锁块两层水稳层,面层厚度达到1.5~2.0m。

专家组论证同意的施工方案为水泥搅拌桩+高压旋喷桩整体固结法,该现状地质不适合搅拌桩及旋喷桩作业,需先将上部结构进行大开挖处理,会对码头生产交通有较大影响,且工期较长,不能满足港区生产需求。因水泥搅拌桩+高压旋喷桩整体固结施工主要是固结砂层,故优化水泥浆整体固结方案,采用上部引孔+高压旋喷桩整体固结的施工工艺,该工艺仅需拆除面层连锁块,底部的连锁块及水稳层均保留,大大减少开挖量,对原结构层也进行了有效的保护。该优化方案经各参建单位从质量、进度、费用、安全环保等各方面进行综合评审,因地制宜确定为此类沉降修复的最合适施工方案[2]。

4 引孔+高压旋喷桩整体固结施工方案

4.1 方案概述

在大面积施工前必须先做好试验段的施工,验证加固效果,试验段选取在沉降较严重区域,试验段长度50m,试验段施工结束后,总结试验段的施工经验。然后根据试验段的施工情况,对施工材料及施工参数做适当的调整。

采用引孔+高压旋喷桩施工工艺,固结加固作业先进行上部引孔作业,引孔至砂层后再进行高压旋喷桩施工。高压旋喷直径800mm,水平间距为800mm,竖向间距800mm。施工平面布置如图5 所示:

图5 桩位平面布置图

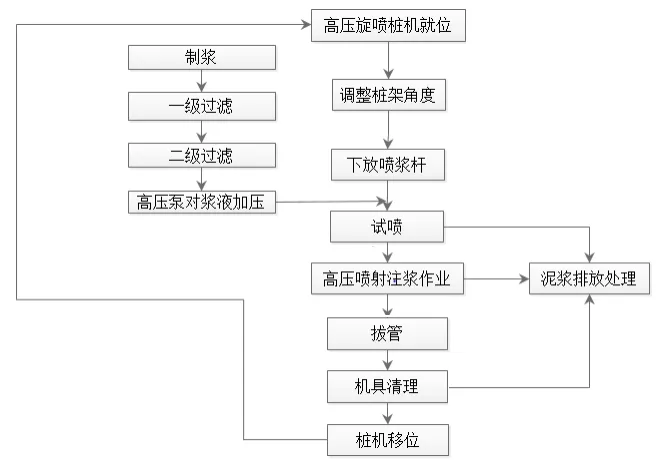

图6 高压旋喷桩施工工艺流程图

4.2 引孔工艺流程

钻机组装调试→施工放线定位桩位及高程→相关人员复核、验收建筑物轴线、桩定位→螺旋钻机就位→钻杆对正桩位→调整钻杆垂直度→开动电机钻孔→运输取出的粘土至场外→测量孔深→记录备案

(1)根据施工图和的控制点精确施放各轴线和桩位,然后在桩位上订小木桩做好标志。

(2)桩位放线完备后,汇请监理或业主相关人员验线,复核桩位。

(3)按规定安装好机械的电路、电器,检验机械的施工性能,并做好机械的调试,直至机械运转正常。

(4)引孔至倒滤砂层后,停止引孔后应立即进行高压旋喷桩施工[3]。

4.3 高压旋喷桩施工方法

4.3.1 高压旋喷桩施工工艺流程

4.3.2 高压旋喷桩主要施工方法

(1)技术交底工作。施工前首先熟悉施工设计文件,理解设计意图,做好技术交底。

(2)测量工作。施工前测量班要精确地根据技术交底的桩位平面图放出施工桩位,桩位中心点用钎子插入地下,并用白灰明示,同时用石灰撒出处理范围边线。

(3)桩机定位。移动旋喷桩机到指定桩位,将钻头对准孔位中心,同时整平钻机,放置平稳、水平,钻杆的垂直度偏差控制在1%以内。就位后,首先进行低压(0.5MPa)射水试验,用以检查喷嘴是否畅通,压力是否正常。

(4)制备水泥浆。桩机移位时,即开始按设计确定的配合比拌制水泥浆。首先将水加入桶中,再将水泥和外掺剂倒入,开动搅拌机搅拌10~20 分钟,而后拧开搅拌桶底部阀门,放入第一道筛网(孔径为0.8mm),过滤后流入浆液池,然后通过泥浆泵抽进第二道过滤网(孔径为0.8mm),第二次过滤后流入浆液桶中,待压浆时备用。在实际施工时,可使用比重计随时测量浆液比重,水灰比1:1 的水泥浆液比重为1.49。

(5)插管。插入喷浆杆。在插杆过程中,为防止泥砂堵塞喷嘴,可用较小压力(0.5~1.0MPa)边下管边射水。

(6)提升喷浆杆、搅拌。当喷浆杆下沉到达设计深度后,停止钻进,接通高压管路,开动泥浆泵、钻机进行旋转,并用仪表控制压力,分别达到预定标高时开始提升,继续旋喷和提升,直至达到预期的加固高度后停止。旋喷过程中,钻孔中正常的冒浆量控制在20%以下。超过20%或完全不冒浆时,应查明原因,采取相应措施。发生故障时,应立即停止提升和旋喷,排除故障后复喷,复喷高度不小于50cm。

(7)特殊地层处理。遇到特殊地层,依据现场实际情况可重复高压喷浆、搅拌。使下沉区域的全部细颗粒砂完全固结,让整个回填砂层变成一个具有承受海水侵蚀的整体,保证细颗粒砂不随海水流失,区域不再沉降。

(8)清洗。向浆液罐中注入适量清水,开启高压泵,清洗全部管路中残存的水泥浆,直至基本干净。并将粘附在喷浆管头上的土清洗干净。

(9)移位。移动桩机进行下一根桩的施工。

(10)补浆。由于浆液的析水作用,一般均有不同程度的收缩,使固结体顶部出现凹穴,因此喷射注浆作业完成后,要及时用水灰比为相对应的水泥浆补灌。

(11)施工记录。在施工过程中专人进行详细的施工记录,包括:测量定位、浆液配比、喷浆压力、浆液流量、喷嘴提升速度、成桩深度及复喷等。

5 结论

老旧重力式码头运营多年后,一般会出现胸墙后方块石棱体坡面倒滤层损坏造成回填砂流失,导致前沿面层异常沉降。常规的面层翻铺处理只能解决短期内的平整度要求,治标不治本,出现持续暴雨天气时存在着塌陷安全隐患。本文通过对异常沉降的原因分析,对比双液注浆和水泥浆整体固结的修复方案,对于块石棱体坡面倒滤层损坏造成回填砂流失的情况采用对下沉回填砂区域进行整体水泥浆固结法加固,将下沉区域的全部细颗粒砂固结,使整个回填砂层变成一个具有承受海水侵蚀的整体,保证细颗粒砂不随海水流失,区域不再沉降,此施工方法比注浆更具有可控性,稳定性也较好,工期较短,造价较低。根据多次翻修造成地质变化情况,因地制宜优化水泥浆固结修复方案,更好地达到修复效果,为其他类似结构的修复提供借鉴。