公路预制拼装桥墩试验模型施工及加载方法研究

2023-12-03颜晖

颜 晖

(安徽省舒城县公路服务中心,安徽 六安 237000)

0 引言

桥梁在交通基础设施建设及道路交通中是不可或缺的,早期城市桥梁抗震设计中,主要是基于结构承载能力的抗震设计,单纯依靠强度进行抗震设防,但这种设计方法会导致桥梁在地震后整体倒塌。为了解决这个问题,人们提出了延性抗震设计理论以及能力保护设计方法,通过延性设计避免结构在强震下发生倒塌,一定程度地保证了桥梁安全。通过合理运用预制拼装桥墩施工技术,不仅可以解决高寒高海拔地区难以浇筑养护等困难,还可对环境保护起到一定的积极作用。

美国20 世纪70 年代就引入了第一座节段拼装桥梁——约翰·菲茨杰拉德·肯尼迪大桥,在此之后,预制构件被中低烈度地区广泛应用[1-2],学者通过试验、有限元模拟等分析对预制构件进行了一系列研究。节段拼装桥墩是通过在预制工厂预制构件运输至现场进行拼接完成施工,预制桥墩的构件质量可以得到保障,但其存在抗震性能较差等问题[3-4],由于试验和理论的不完善,使得预制桥墩在高地震烈度设防地区使用较少[5]。

基于上述问题,各国学者对预制桥墩进行了一系列研究,例如为了增强桥墩的耗能能力在墩底增设钢条支撑耗能装置[6];通过增设内置耗能钢筋的方式以提高桥墩的耗能能力,虽然配筋率越高桥墩的耗能能力越强,但自复位能力会随之减弱[7];预应力筋的设置可以增强预制桥墩的自复位能力,但桥墩的耗能能力会相应减小[8];半现浇半预制节段拼装桥墩震后残余位移较小,合理确定预制桥墩各参数可有效提高桥墩抗震性能[9]。预制构件的研究使得越来越多的问题得以解决[10-11]。综上所述,在预制拼装桥墩中,可通过预应力钢绞线一定程度地减小预制桥墩残余位移、增大预制桥墩的自复位能力;通过增加耗能钢筋来弥补预制拼装桥墩耗能不足的缺陷[12];合理设置预制构件的参数对其设计及施工较为重要。

虽然已有试验对预制拼装桥墩进行了抗震性能分析,但学者并未对试件的施工过程、加载过程、注意事项以及加载方案等开展深入研究。由于试验场地及试验器材等限制,大多数试验试件为缩尺模型,所以本文主要探讨预制拼装桥墩大比例缩尺试件施工要点,为学者对预制拼装桥墩的进一步试验研究提供参考。

1 试件概况

考虑到高寒高海拔地区公路桥梁的混凝土浇筑养护困难以及如今社会对快速施工的需求,本文对已经开展的试验研究进行进一步深入讨论,根据试验中试件的施工过程展开阐述。试件由刚性基础、墩身、加载端组成,该试验墩身由四个节段组成。

2 预制拼装桥墩的特点

2.1 周期短

预制拼装桥墩各部件均可以在工厂预制生产,极大程度地减小了施工困难[13],解决了高寒高海拔地区在冬季混凝土养护困难的问题,便于规格化施工。在城市中施工时,可以减少施工时长,从而减少施工带来的交通阻塞及经济损失。总体而言,与现浇桥墩相比,预制拼装桥墩施工更加便捷,质量控制能够更好地得到保证,能够进一步满足桥梁施工要求,并满足社会的快速发展需求。

2.2 利于环保

预制拼装桥墩各部件的生产均具有较高的自动化水平,生产条件较为稳定,并且每一个步骤都有细致的施工管理流程,可以减少工程废料的产生;预制工厂大多远离城市中心,有利于保护城镇环境。

2.3 整体性好

预制拼装桥墩中配置纵向耗能钢筋,提高其耗能能力;配置预应力筋,增强其自复位能力;若为多节段拼装,则在节段间合理设置剪力键,提高其节段间的抗剪承载能力。

综上所述,由于剪力键、预应力筋、纵向耗能钢筋等的存在,增强了预制拼装桥墩的整体性,并且在各部件的配合作用下,预制桥墩的抗震性能大幅提升。

3 预制拼装桥墩试件的施工过程

3.1 施工准备

在预制装配式拼装桥墩试件施工期间,负责人员要做好准备工作,研究人员提前对图纸进行分析,做好有限元模型的模拟工作,给出可行性报告,并深入到施工作业中监督施工,直到运输拼装。主要步骤为:模板制作→钢筋安装→混凝土浇筑等。

3.2 现场安装过程

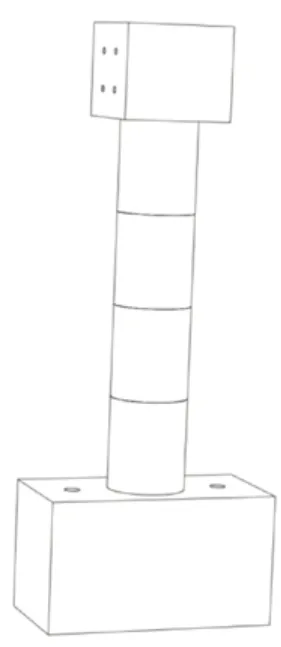

预制拼装桥墩运送到现场安装,在安装前应进行全面检查,之后开始拆模、拼装,构造图如图1 所示。加载端、墩身均留有竖向贯通耗能纵筋孔道及预应力筋孔道,基础内置耗能纵筋,以便于墩身与基础之间的拼接对位以及耗能纵筋连接;墩底节段底部无预留卯洞,通过预留耗能纵筋的孔道直接与基础预留纵筋对墩身进行对位;墩身上一节段的底部预留卯洞与下一节段顶部的剪力键定位相连;墩顶节段与加载端并非研究的主要部分,所以大多数试验研究中墩顶节段与加载端为整体浇筑而成;试件顶部与底部均留有预应力筋锚具槽,为张拉预应力筋及其锚具的放置提供足够空间;加载端在加载方向留有孔距及尺寸与作动器连接件相对应的加载连接孔,以通过连接件与作动器相连;为施工便捷、增强耗能能力与整体性,各节段间耗能钢筋可以用灌浆套筒或锥套筒的方式进行连接。

图1 试件拼装构造

试件配筋率及配箍率均满足《公路桥梁抗震设计规范》(JTG/T 2231-01—2020)[14]要求。试件的各节段设置贯通通道,目的是拼装时配设纵向耗能钢筋。

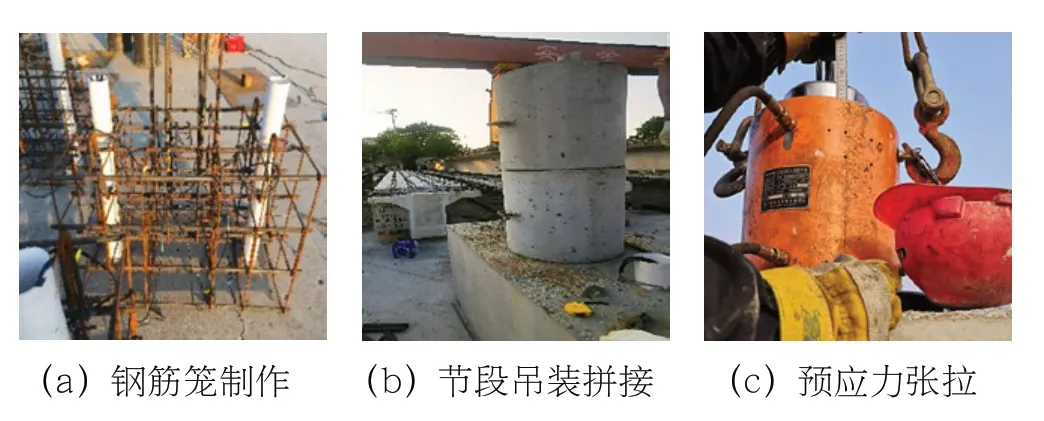

试验所用试件制作及拼装过程如图2 所示,拼装过程为:将各节段按照对位剪力键依次拼装,拼装完成后放置纵向耗能钢筋,之后在预应力孔道放置钢绞线并对其进行张拉,用锚具锚固在预留的钢绞线锚具槽中,对耗能钢筋预留孔填充高强砂浆。

图2 试件制作与拼装

3.3 注意要点

(1)节段间有剪力键和卯洞的存在,各部件对位时应注意,以免吊装时对剪力键造成损伤。

(2)灌浆套筒与纵向耗能钢筋应按照节段顺序逐个对其进行施工,以提高其整体性与耗能能力。

(3)在预制拼装桥墩构件施工过程中,若构件对位精度控制不准确,容易出现较大的误差,研究人员在每一步施工过程中应及时对桥墩水平向位置进行调整,以免产生较大的水平扭转偏移量。

4 加载方案研究

4.1 试验装置

试验加载装置如图3 所示,墩柱竖向施加恒载。根据已有大量研究表明,轴压比一般控制为10%~40%,水平作动器的选择则是由有限元模型做相应的模拟来预估桥墩最大水平承载能力来确定,大多数试验对于作动器的选择为500kN 或1000kN。

图3 拟静力试验加载设置

4.2 加载制度

试验的竖向荷载一般由上部荷载和预应力两项提供。竖向荷载一般由油压泵控制,误差一般需要控制在5%以内,以免出现承载力发生滑移增大的现象,导致数据错误。预制桥墩中由预应力筋施加的轴压比一般宜在7%~10%之间[15]。

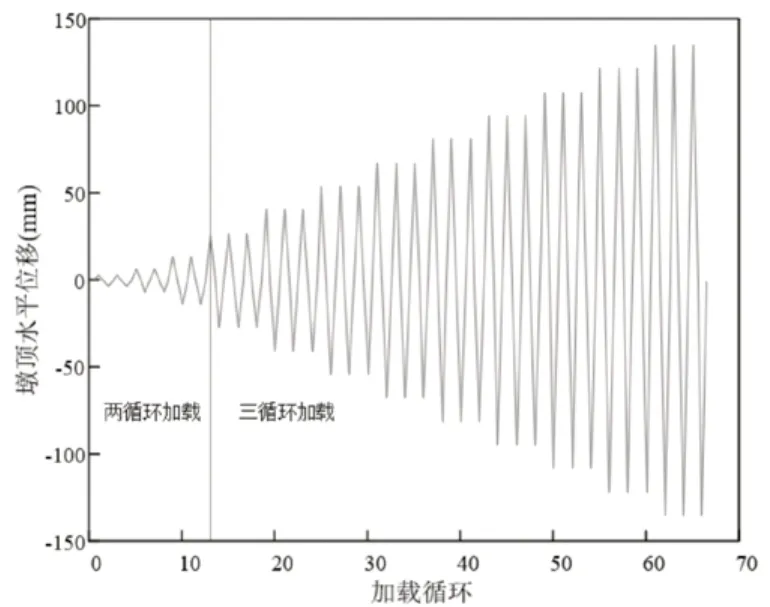

本文阐述的预制拼装桥墩低周往复试验方案水平向加载全程均采用位移控制的加载方式,如图4 所示。加载初期的水平漂移比(即加载位移与加载纵向高度之比)为0.125%、0.25%、0.5%,考虑到加载初期的加载位移比较小,加载速率为慢速加载,每级循环加载两次;漂移比从1%开始,每级增长0.5%且每级循环加载改为三次。在每级循环加载的最后一次循环时,进行裂缝、现象记录与拍照等工作,然后继续加载,直至水平承载力下降到最大水平承载力的85%[16]时结束加载。

图4 水平加载制度

4.3 数据采集方案

用于采集、测量的仪器主要包括采集箱、位移计、应变片等。应变片在纵向耗能钢筋上布置,每根钢筋均布置应变片,检测试验过程中纵向耗能钢筋是否屈服。在底部基础水平方向布置位移计,以测量基础与地面发生相对滑移;在节段接缝处布置水平向拉线式位移计,以测量接缝处的水平位移;在两侧竖向布置千分表,布置千分表的目的是测量各节段间接缝的张开程度以及墩底塑性铰区裂缝的开裂程度,并求得曲率变化。

5 结语

综上所述,本文对公路预制拼装桥墩试件施工方法、注意事项及试验加载方案进行阐述和分析,例如合理控制拼装时的误差、注意事项、灌浆套筒或锥套筒的放置、水平及竖向加载制度等,以有效提高公路预制拼装桥墩试件的施工质量,并为各学者的试验研究提供参考。