某型半直驱风机齿轮箱断齿故障分析

2023-12-02程漠砥刘一凡

程漠砥,仲 启,刘一凡

(1.国网吉林省电力公司,长春 130028;2.国网吉林省电力有限公司电力科学研究院,长春 130021)

0 引言

半直驱式永磁风电机组相比直驱式永磁风电机组增加了小增速比的齿轮箱,发电机极数减少,克服了永磁直驱式风力发电机组体积重量巨大、成本高的缺点[1]。其齿轮箱普遍采用两级行星轮增速的结构,具有传动效率高、体积小、质量轻的优点,可以保证齿轮箱结构紧凑的同时,满足一定的增速比要求[2]。行星结构虽然减小了齿轮箱的体积,但也存在结构复杂,传动链路长,对材料要求高的缺点。在重载、阵风和灰尘等因素的影响下,将引起齿轮的点蚀、脱落和裂纹等局部损伤。在齿轮箱运行中,局部损伤将逐步扩展加重,最终导致轮齿断裂,造成齿轮箱失效[3]。本文介绍了一起由于半直驱风机齿轮箱断齿导致风机停运的故障案例。

1 事件经过

故障风机型号为MySE4.0-156/110低温型风机,其齿轮箱型号为MYSCD4.0CLXSe-R01-B,为两级行星轮增速结构。2023年2月23日,该机组故障停机,现场运行人员在进行塔下检查时发现齿轮箱存在异响现象,进一步登机检查齿轮箱、拆开磁棒后发现磁棒附有大量铁屑,并对齿轮箱内部开展内窥镜检查,发现齿轮箱二级行星轮及齿圈剥落严重。事故发生后,现场人员将故障齿轮箱从风机拆下,送往厂家进行解体检查。

现场对齿轮箱箱体进行解体检查发现:齿轮箱外观无明显磕碰,箱体固定螺栓防松线无错位现象。拆开齿轮箱后端盖并检查后端盖上的轴承外圈及滚子,其表面光滑无缺陷,可正常滚动。进一步拆解,发现一级太阳轮齿面光滑无异常,与之前内窥镜检查结果基本一致。但二级行星架及行星架上的3个行星轮上均有多处齿面剥落,且二级行星轮齿面剥落面处存在大量烧灼痕迹,分离中箱体与一级行星架,发现一级行星齿轮、一级齿圈齿面光滑平顺,一级行星架的下风向轴承滚子表面光滑,可灵活转动,未发现明显异常。检查二级太阳轮发现,该级太阳轮齿面有断齿情况,且所有齿面在非工作面、靠近发电机侧均存在压痕,其中一处非工作面的齿面剥落处有疲劳纹出现。故障部件状况见图1、图2。

图1 二级行星轮及材质检测取样点

图2 二级太阳轮

上述情况证明齿轮箱在运行中曾承受过较强不均匀瞬时应力,导致齿面出现压痕、疲劳纹且痕迹不均匀分布,且齿面发生剥落后未能及时停机,风机仍运行了一段时间,在此期间齿面剥落部分与齿轮齿圈不断摩擦碾压,最终形成烧灼痕迹。

2 事故原因分析

2.1 振动检测数据分析

风力发电机诊断是目前风力发电机设备维修、维护管理的主要手段。在风机运行过程中,由于振动所引起的机械损坏占比很高,所以目前在诊断技术上应用最多的是机械振动信号检测。其核心思想是利用加速度传感器检测振动情况,由计算机对振动数据进行采样、滤波,提取有效振动频带内的峰值振动频率判断运行是否正常,即风力发电机运行状态可从振动数据上体现出来。风机厂家提供的事故当天风速趋势及振动趋势见图3、图4。

图3 风速趋势

图4 振动趋势

可以从图3中发现:2月20日20时24分起,该时间点的风速值在短时间内产生较大波动,从6 m/s波动至10 m/s,且图4中该时间点的齿轮箱振动值在短时间内发生了多次大幅度、高频率的变化。此时风机其他参数,如齿轮箱油温、环境温度、齿轮箱转速均无明显异常。因此可以初步判断风机齿轮箱在振动高点时间,即2月20日20时24分前后已经发生了断齿事故,并与当时风速大幅度波动、齿轮箱受到的瞬时应力过大有着较大关联。但风机振动检测系统中的诊断系统给出的意见是“振动略大,不适合长期运行”,致使现场运行人员产生误判。因此从故障发生到风机停机检查的3天内,风机仍继续运行,造成本次故障最终扩大为事故,且齿轮初始断口无法准确判断,防碍了之后的分析。

2.2 二级行星轮取样金属材质分析

由于现场齿轮组损坏面较多,因此选取四处材料(三处行星轮取样、一处太阳轮取样)开展了光谱分析、硬度值测试、金相检测,并对取样断口处进行了扫描电镜分析、能谱分析。

2.2.1 光谱分析

四处材料取样的光谱分析结果见表1。光谱分析是指根据物质的光谱鉴别物质及确定它的化学组成和相对含量的方法。其优点是灵敏、迅速。其原理是:在正常状态下,元素处于基态。元素在受到光、电或热激发时,由基态跃迁到激发态,返回到基态时,发射出特征光谱。检测样品受到激发后,各元素同时发射各自的特征光谱,可以通过光谱色强度精准地计算出钢材等材料中各元素成分质量浓度是否达标合格。

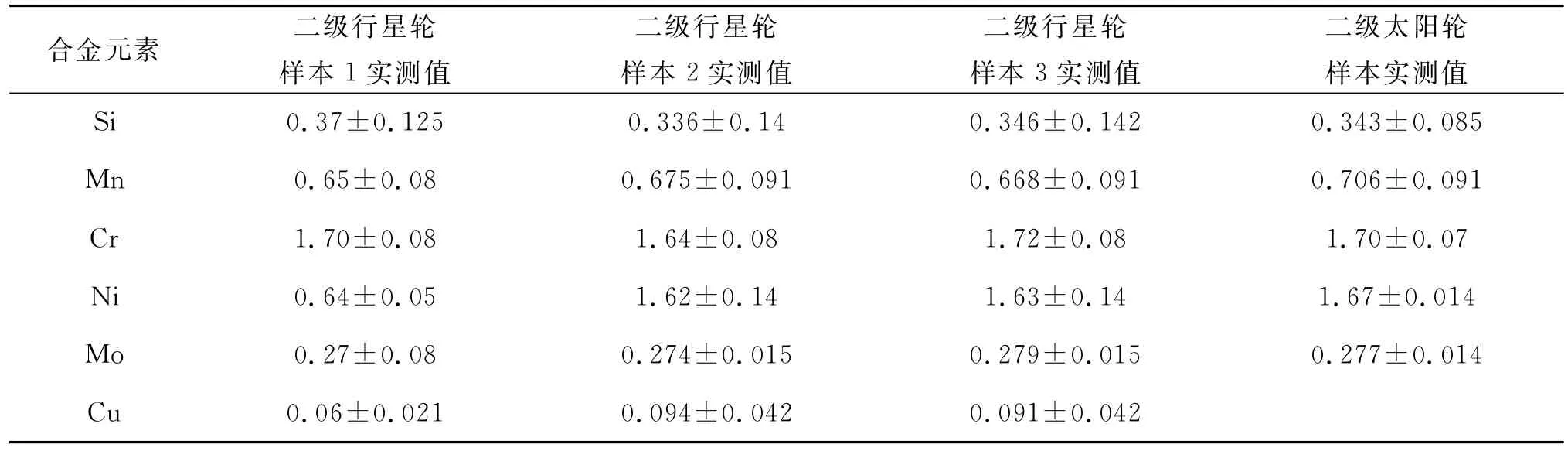

表1 二级行星轮、二级太阳轮取样光谱分析结果单位:%

四处材料取样的材质均为18Cr Ni Mo7-6,其元素组成主要有Si、Mn、Cr、Ni、Mo等。检查结果表明,四处取样的元素组成实测值均在GB/T 1176—2013《铸造铜及铜合金》规定范围内,证明齿轮箱齿轮材料各元素成分质量浓度是正常的,即齿轮在制造过程中的原材料选取是正常的。

2.2.2 硬度值测试

硬度是材料抵抗局部塑性变形或表明损伤的能力,它是金属材料力学性能中最常用的一个性能指标。材料硬度值与其强度存在着一定的比例关系,可以通过硬度测试来得到金属材料的强度值。四处材料取样的硬度测试结果见表2。

表2 二级行星轮、二级太阳轮取样表面硬度检测结果

该齿轮箱齿轮以GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》为制造标准,标准规定18Cr Ni Mo7-6材料的硬度值为58~62。四处取样的硬度值测试结果在59.2~61.8,均处于标准规定的硬度值范围内,说明齿轮箱齿轮的强度处于正常范围。

2.2.3 金相组织分析

金相检验是通过观察金属材料微观金相组织对材料进行检验的,根据检验结果可以判明材料类别、检查材料质量和热处理状态、检验热处理效果、检测材料中的微观缺陷等。

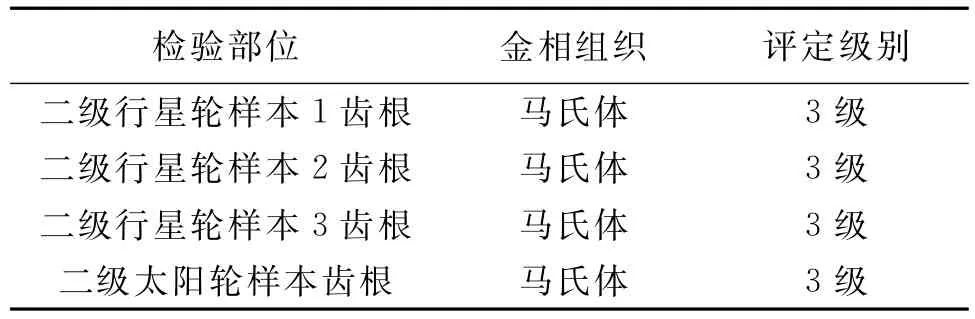

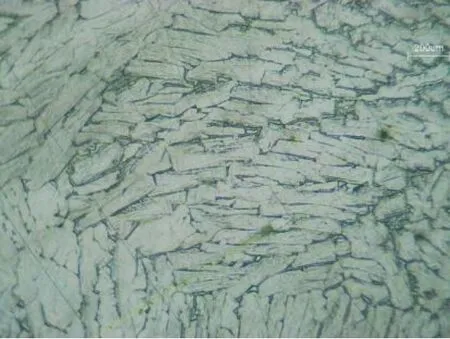

行星轮、太阳轮材料取样及齿根断口金相分析结果分别见图5、图6及表3。

表3 二级轮系齿根断口分析结果

图5 二级行星轮齿根金相组织

图6 二级太阳轮齿根金相组织

依据GB/T 10561—2005《钢中非金属夹杂物含量的测定—标准评级图显微检验法》,齿轮箱齿轮金相组织分析结果表明,四处材料取样的金相组织均为马氏体,无其余组织掺杂,其评定级别为3级,满足标准规定。说明齿轮箱齿轮微观组织无明显缺陷,热处理效果良好。

2.2.4 断口分析

断口分析的实验基础是对断口表面的宏观形貌和微观结构特征进行直接观察和分析。断口的形态分析可以确定如断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等金属材料失效问题。

对太阳轮取样断口处进行扫描电镜观察,断口表面颗粒微区化学成分分析结果见表4。

表4 表面颗粒微区化学成分分析结果单位:%

扫描电镜检查发现二级太阳轮断裂齿断口可观察到断口内的微裂纹和断口表面孔洞和颗粒;使用能谱仪对表面颗粒进行微区化学成分分析,发现二级太阳轮断裂齿断口表面颗粒为SiO2、MgO、Al2O3等氧化物。表明可能与齿轮断裂后又继续运行一段时间发生氧化有关。

通过对齿轮箱齿轮金属材料采样分析,发现样本无明显缺陷,各项指标均在相关制造标准要求范围内,可以排除材质本身缺陷导致齿轮箱齿轮金属材料失效进而引发故障的因素。

2.3 油质分析

对现场运行人员提供的齿轮箱油样检测分析。分析结果表明:事故风机齿轮箱油样理化指标正常,但多数样品的泡沫特性超标,且部分样品颗粒污染度超标,其可能带来油压不稳定的情况,产生假油位问题。油中颗粒数量增多,会加剧齿轮箱内部磨损。

综上所述,本次故障中,齿轮箱油的泡沫特性超标和颗粒污染度超标所导致的油压不稳、齿轮箱内部磨损加剧是诱发本次故障的原因。

3 结论及预防措施

通过现场解体检查、取样分析结果和各项分析数据得出,本次故障事件中齿轮箱齿轮金属材料无明显缺陷,各项指标均符合要求;齿轮箱油的泡沫特性超标和颗粒污染度超标导致油压不稳、齿轮箱内部磨损加剧是本次故障的诱因;由于故障发生当天风机瞬时风速波动较大,齿轮箱二级行星轮组产生较强瞬时应力而导致齿轮损坏,引发风机齿轮箱振动过大是本次故障的主要原因;由于振动高点发生时,现场运行人员并没有及时采取停机措施,最终造成本次齿轮箱断齿故障的扩大。

基于本次故障原因,为避免同类故障再次发生,建议采用相关型号风机的风电场应加强风机运行监测,提升风机振动监测故障判断标准,确保准确发现设备故障,及时给予现场反馈,并设置现场报警界面,确保现场第一时间停运风机,避免故障扩大。同时,风电场应加强开展齿轮箱内窥镜检查频率,内窥镜是精准度很高的齿轮箱内部检测方法,建议尽快对同批次、同型号风机进行全面的内窥镜检查,并形成固定检查周期,确保运行安全。此外风电场应加强风机齿轮箱在线滤油处理,保证运行过程中齿轮箱油的品质,避免齿轮箱异常情况发生。