激光辅助水射流微铣削单晶β-Ga2O3衬底的实验研究

2023-12-02田龙黄传真刘盾姚鹏刘含莲刘雪飞

田龙 黄传真 刘盾 姚鹏 刘含莲 刘雪飞

摘要:氧化镓(β-Ga2O3)是一种新型高性能半导体材料,由于其易解理、高脆性、导热性差和各向异性等特点,在传统的精密加工和激光加工过程中易产生微裂纹,这极大地制约了氧化镓单晶的应用。激光辅助水射流加工集成了激光加工效率高、精度高以及水射流加工不产生热损伤的优势,能实现硬脆材料的近无热损伤加工,在半导体晶圆加工领域具有良好的应用前景。对激光辅助水射流微铣削单晶β-Ga2O3衬底进行了全因素实验研究,结果表明,工艺参数对微槽深度和微槽底部表面粗糙度具有显著影响,通过工艺参数优化,激光辅助水射流加工能获得低表面损伤、底部平整且表面粗糙度低(Ra<1 μm)的微槽。

关键词:氧化镓衬底;激光辅助水射流;微铣削;表面粗糙度

中图分类号:TG664

DOI:10.3969/j.issn.1004-132X.2023.13.005

Experimental Study of Laser Assisted Water Jet Micromilling of Single Crystal β-Ga2O3 Substrates

TIAN Long1 HUANG Chuanzhen2 LIU Dun 1 YAO Peng 1 LIU Hanlian1 LIU Xuefei1

1.Center for Advanced Jet Engineering Technologies (CaJET),Key Laboratory of High-efficiency and Clean Mechanical Manufacture (Ministry of Education),National Experimental Teaching Demonstration Center for Mechanical Engineering (Shandong University),School of Mechanical Engineering,Shandong University,Jinan,250061

2.School of Mechanical Engineering,Yanshan University,Qinhuangdao,Hebei,066004

Abstract: Gallium oxide (β-Ga2O3) was a new type of high performance semiconductor material. Due to the characteristics of easy cleavage, high brittleness, poor thermal conductivity and anisotropy, the micro cracks

would be easily generated in traditional precision machining and laser machining, which greatly restricted the applications of gallium oxide single crystal. Laser-assisted water jet machining might combine the advantages of high efficiency and high precision of laser machining and no thermal damages of water jet machining, which might realize the near thermal damage free machining of hard and brittle materials, thus a good application prospect was obtained in the field of semiconductor wafer processing. All-factor experimental study of laser assisted water jet micro-milling of single crystal β-Ga2O3 substrates was carried out herein. Results show that the processing parameters have significant influences on the depth and the surface roughness of the bottom of the micro-groove. By optimizing the processing parameters, the micro-groove with low surface damage, flat bottom and low surface roughness (Ra<1 μm) may be obtained by the laser assisted water jet machining.

Key words: gallium oxide substrate; laser assisted water jet; micro milling; surface roughness

收稿日期:2022-11-25

基金項目:

河北省全职引进国家高层次创新型人才科研项目(2021HBQZYCXY004)

0 引言

氧化镓(β-Ga2O3)作为新一代半导体材料,具有超宽禁带、高击穿电场强度、高紫外透过率、物化性质稳定等优点[1],可广泛用于制作高压功率器件、深紫外光电器件、高亮度 LED 半导体器件等[2-4]。目前单晶β-Ga2O3的主要精密加工技术是湿法刻蚀,有关激光加工β-Ga2O3的研究报道较少,但由于β-Ga2O3的化学性质稳定,因此刻蚀效率较低,无法实现材料的高效率加工,制约了单晶β-Ga2O3的应用与发展。

WU等[5-6]对单晶氧化镓进行了纳米压痕/划痕和微柱压缩试验。研究结果表明,随着载荷的增大,(200)晶面上高密度的堆垛层错是诱发亚表面微裂纹产生的本质原因,最终导致氧化镓晶体沿(200)晶面发生滑移断裂,揭示了氧化镓单晶加工过程中极易解理破碎的原因。AHN等[7]研究了飞秒激光照射下氧化镓单晶产生表面/亚表面损伤的临界激光能量密度,研究表明超过能量密度临界值的激光会在氧化镓晶片表面照射区产生大量沿〈001〉晶向的微裂纹,揭示了氧化镓单晶自身较差的导热性能和较大的各向异性是导致晶片表面照射区沿固定方向产生微裂纹的原因。

激光微加工是一种可以方便地处理难加工材料的微加工技术,具有高精度、快速、无接触力的特点[8-9]。激光微加工有多种变体,即用于制造微产品的微切割、微车削、微钻孔和微铣削[9]。激光束铣削是应用最广泛的先进加工工艺之一,它通过逐层烧蚀的方式去除材料[10],重复多次以移除连续的材料层,并获得所需的深度和预期的三维轮廓[11]。然而,除超短脉冲激光(脉宽小于10 ps) 基本无热效应外,其余激光大多表现出明显的热效应[12],加工时产生大范围热影响区,并易产生裂纹[13]。如果不采取额外的措施将熔化的材料带走,已经去除的材料极易重新固结在加工区附近,形成难以去除的重铸层[14]。

针对上述问题,目前采用的两种解决方式为激光辅助微铣削加工和激光与水复合加工。激光辅助微铣削加工是先通过激光加工去除部分工件材料,再通过微铣刀对工件进行铣削加工。该加工方式可以减少加工过程中微铣刀的磨损从而提高微铣刀的寿命。HAO等[15]采用激光辅助微铣削加工技术在无氧铜上成功制备出长径比2.5、宽度为0.2 mm、循环次数为30的S型槽。研究结果表明,与单向全槽微铣削加工相比,激光辅助微铣削加工可以提高表面质量,即减少顶部毛刺的形成和减小底部和侧壁表面粗糙度,同时刀具磨损量更小。XIA等[16]采用激光辅助微铣削加工技术对高硬度TiB2基陶瓷复合材料进行了实验研究,研究结果表明,在激光氧化诱导下材料氧化为疏松多孔的氧化物,氧化后的材料所需切削力极小,易被去除。

激光与水复合加工技术在加工过程中水能够起到冷却作用,缩小了激光加工的热影响区,提高了激光加工质量[17]。关于激光辅助水射流加工技术[18],迄今为止已经开展了有关单晶硅、单晶锗、单晶碳化硅、单晶砷化镓等半导体材料以及氧化铝陶瓷、氮化硅陶瓷的微槽加工和氮化硅陶瓷的微铣削加工研究,研究表明该加工工艺可以获得干净、直边和无热损伤的微槽。激光辅助水射流复合加工可以综合激光加工与水射流加工两者的优势,实现硬脆材料的近无损伤加工,在半导体晶圆加工领域具有良好的应用前景。为了探究单晶β-Ga2O3衬底的高效率、高精度的近无损伤加工,本文研究了激光辅助水射流加工工艺参数对加工后β-Ga2O3微槽轮廓和槽底表面粗糙度的影响规律,寻找最优的工艺参数来实现β-Ga2O3的无损伤加工,为单晶β-Ga2O3加工提供了一种低损伤的激光加工方法。在有效减轻热效应的前提下,充分发挥激光加工的优势。

1 实验材料和实验装置

由于单晶β-Ga2O3易解理、高脆性和较大的各向异性,单晶β-Ga2O3在切片、研磨和抛光加工时,(001)晶面的单晶β-Ga2O3成品率较高,因此目前关于单晶β-Ga2O3的研究主要集中于(001)晶面的单晶β-Ga2O3。本次实验的材料为尺寸10 mm×10 mm、厚度500 μm、表面粗糙度Ra=75 nm的(001)非故意掺杂β-Ga2O3衬底。单晶β-Ga2O3衬底的性能参数如表1所示。由于单晶β-Ga2O3易沿晶体方向b发生解理,因此微铣削加工方向沿晶体方向b进行加工。图1是单晶β-Ga2O3衬底的实物图,图2是β-Ga2O3晶体方向示意图[19]。

本研究采用的激光辅助水射流加工实验装置由本研究团队自主研制,图3是该装置的原理图,

图4是该装置的实物图。该装置由精密数控运动系统、纳秒光纤激光器与光学组件、水射流增压单元和复合切割头四部分组成。

该加工系统所采用的激光源为高斯光束,激光波长1064 nm、激光脉冲宽度10~350 ns、脉冲重复频率100~1000 kHz、平均功率1~100 W。水射流增压单元可以稳定地为喷嘴提供0~40 MPa压力的水射流,水射流喷嘴的出口内径尺寸为0.3 mm。精密数控运动系统可以控制复合切割头在300 mm×300 mm范围内进行平面运动,运动精度达1 μm。复合切割头由激光切割头、水射流喷嘴和X-Y-Θ三轴调节平台组成。水射流喷嘴通过固定支架安装在三轴调节平台上,水射流喷嘴与激光的相对位置可以通过三轴调节平台进行调节,精度0.01 mm。

在激光辅助水射流加工中,有8个主要工艺参数对加工效果有影响[18-22],分别是激光平均功率P、激光脉冲频率f、激光焦平面位置fpp、水射流压力pw、喷嘴靶距Ls、水射流偏置距离xw、射流倾角θ以及扫描速度v,如图5所示。而在微铣削加工中,加工次数n和横向偏置距离x0对加工效果的影响较大。根据相关文献研究[20-24]和前期预实验的实验结果,如表2所示,将喷嘴靶距Ls设定为0.6 mm,水射流偏置距离xw设定为0.5 mm,射流倾角θ设定为45°。微铣削后的氧化镓微槽表面形貌通过基恩士激光显微镜(VK-X200)和场发射高温扫描电镜(JSM-7800F)进行观测。

为保证材料都是经过激光软化后由水射流冲击去除,本次微铣削实验采用单向加工的路径规划,如图6所示。

2 实验方案

为研究工艺参数对微槽深度H和微槽底部表面粗糙度Ra的影响,对表3、表4所示的7个工艺参数进行全因素实验。根据因素种类将该实验分为两组,第一組实验用于研究激光工艺参数对实验的影响规律(表3),第二组实验用于研究水射流与微铣削工艺参数对实验的影响规律(表4)。为排除偶然因素影响,每个实验重复3次,取3次实验的平均值。

3 结果与分析

3.1 激光辅助水射流加工参数对微槽深度的影响规律与分析

图7a所示为激光脉冲频率对槽深的影响规律。由图可见,微槽深度总体上随着激光脉冲频率的增大而减小。当激光脉冲频率为189 kHz、激光平均功率为30 W时,由于β-Ga2O3较差的导热性能和较大的各向异性,较大的激光能量使材料产生热裂纹,并在水射流的冲击下裂纹扩展最终剥离材料表面,导致加工出的微槽深度较大,但微槽底部不平整。当激光脉冲频率为315 kHz和490 kHz时,槽深变化不明显,低功率时在490 kHz的激光脉冲频率下加工出的微槽较深,高功率时在315 kHz下加工出的微槽较深。在1000 kHz的激光脉冲频率下仅在功率为30 W时能加工出微槽。

激光脉冲频率的改变引起单个激光脉冲能量和激光脉冲重叠率的改变,激光脉冲能量Ep为

Ep=Pf(1)

脉冲重叠率PO为[25]

PO=1-(vfdb)(2)

db=df1+(4λfppπd2f)2(3)

式中,db为工件表面激光束直径;df为焦点直径;λ为激光波长。

根据式(1),随着脉冲频率的增大,激光脉冲能量减小。在1000 kHz的激光脉冲频率下,激光脉冲能量小,因此需要在较大的激光平均功率下才能加工出微槽。根据式(2),随着脉冲频率的增大,脉冲重叠率增大。因此激光平均功率较低时,在315 kHz与490 kHz脉冲频率下的激光脉冲能量相差较小,而在490 kHz脉冲频率下的脉冲重叠率较高,因此加工出的微槽较深。而随着激光平均功率的增大,两种脉冲频率下的激光脉冲能量差距增大,对槽深的影响逐渐高于脉冲重叠率,所以高功率时在315 kHz下加工出的微槽较深。

图7b所示为激光焦平面位置对槽深的影响。由图可见,激光焦平面位置為0时所加工出的微槽深度最大,激光焦平面位置上移和下移都会降低微槽深度。根据式(3),激光焦平面位置上移和下移都会引起工件表面激光束直径的增大,从而使作用在工件表面上的激光能量密度减小,因此激光焦平面位置的上移和下移都会减小微槽深度。

图7c所示为加工次数对槽深的影响。由图可见,槽深随着加工次数的增加而逐渐增大,增大幅度逐渐减小,趋于平缓。这是由于随着加工次数的增加,作用在微槽底部的激光束直径逐渐增大,同时未聚焦的激光束在穿过工件表面水层时会造成大量能量损失,因此随着加工次数的增加,微槽深度逐渐趋于稳定。

图7d所示为激光平均功率对槽深的影响。由图可见,随着激光平均功率的增大,激光脉冲能量增大,能够更有效地熔化材料,因此加工出的微槽深度明显增大。

图7e所示为水射流压力对槽深的影响规律,由图可见,随着水射流压力的增大,微槽深度减小。

水射流在加工过程中起着冷却和去除的作用,冷却作用可通过强制对流传热系数表征,去除作用可通过最大切应力表征。

水射流的壁面射流区的强制对流传热系数hf为[26]

hf=kwNuwL(4)

Nuw=0.037Re45wPr13(5)

Rew=ρwv0Lμ(6)

v0=2pwρw(7)

式中,kw为水的热导率;Nuw为壁面射流区水的努塞尔数;Rew为壁面射流区水的雷诺数;Pr为水的普朗特数;ρw为水的密度;v0为壁面射流速度;L为壁面射流区特征长度;μ为水的运动黏度。

壁面射流区水射流对工件表面的最大切应力τmax为[27]

τmax=(0.5ρwv20Aj)ξ(θ)(8)

式中,Aj为圆形射流的横截面积;ξ(θ)是关于水射流倾角θ的函数。

根据式(4)~式(7)可知,随着水射流压力的增大,壁面射流区水的雷诺数增大,壁面射流区水的努塞尔数增大,从而引起壁面射流区的强制对流传热系数增大,即水射流的冷却作用增强,进而使得微槽深度减小。

根据式(7)、式(8)可知,随着水射流压力的增大,壁面射流速度增大,所以水射流对工件表面的最大切应力增大,使得微槽深度增大。

从水射流压力对槽深的影响规律看,水射流的冷却作用对槽深的影响大于水射流对工件表面最大切应力的影响。

图7f所示为扫描速度对槽深的影响规律。由图可见,随着扫描速度的增大,微槽深度减小。根据式(2)可知,随着扫描速度的增大,脉冲重叠率减小,因此单位长度上作用在工件上的激光脉冲数量减少,微槽深度减小。

图7g所示为横向偏置距离对槽深的影响规律。由图可见,随着横向偏置距离的增大,微槽深度减小。

横向偏置距离的改变,实质上引起了相邻两条加工轨迹之间的激光重叠率的变化,即轨迹重叠率的变化。轨迹重叠率TO为[28]

TO=1-x0db(9)

式中,x0为横向偏置距离;db为工件表面激光束直径。

根据式(9)可知,随着横向偏置距离的增大,轨迹重叠率减小,因此横向单位长度上作用在工件上的激光脉冲数量减少,微槽深度减小。

3.2 激光辅助水射流加工参数对槽底表面粗糙度的影响规律与分析

图8a所示为激光脉冲频率对槽底表面粗糙度的影响。由图可见,由于随着脉冲频率的增大,激光作用在工件上的时间减少,同时激光脉冲能量减小,因此表面粗糙度随着激光脉冲频率的增大而逐渐减小。

图8b所示为激光焦平面位置对槽底表面粗糙度的影响。由图可见,在激光功率较低时,激光焦平面位置的下移会减小所加工出微槽的表面粗糙度,激光焦平面位置的上移对表面粗糙度的影响不大。由于工件表面激光束直径的增大,脉冲重叠率增大,因此加工出的微槽表面粗糙度较小。而在高激光平均功率下,激光焦平面位置下移后,作用在微槽底部的激光束直径较小,因此微槽的表面粗糙度较大。

图8c所示为加工次数对槽底表面粗糙度的影响。由图可见,表面粗糙度随着加工次数的增加而逐渐增大。在激光功率较低的情况下,加工次数对槽深和表面粗糙度的影响不大,但在激光功率为30 W时,加工1次的槽底表面粗糙度为1.2 μm左右,而加工2~4次的槽底表面粗糙度在4.5 μm以上。这是由于在第一次加工后工件表面产生了微裂纹,随着加工次数的增大裂纹扩展,最终在水射流的冲击下发生脆性剥离,同时微槽底部的平整度会影响水射流的质量,从而影响激光束的质量,因此导致槽深和表面粗糙度急剧增大。

图8d所示为激光平均功率对槽底表面粗糙度的影响。由图可见,随着激光平均功率的增大,熔融的材料增加,但由于水射流同时具有去除作用和冷却作用,熔融材料没有足够的时间从熔化区逃逸出来,一部分熔化的氧化镓被水射流冲走,另一部分在熔化后重新沉积为重铸层,所以微槽的表面粗糙度明显增大。

图8e所示为水射流压力对槽底表面粗糙度的影响规律。由图可见,水射流对槽底表面粗糙度的影响较小。随着水射流压强的增大,表面粗糙度呈现先减小后增大再减小的规律。综合水射流压力对槽深和表面粗糙度的影响规律,水射流压力选择8 MPa较为合适。

图8f所示为激光扫描速度对槽底表面粗糙度的影响规律。由图可见,随着扫描速度的增大,表面粗糙度减小。由于扫描速度的增大,激光熔融的材料能够在水射流的作用下更加及时地去除,减少了重铸层的产生,因此表面微槽粗糙度减小。

图8g所示为横向偏置距离对槽底表面粗糙度的影响规律。由图可见,随着横向偏置距离的增大,表面粗糙度先减小后增大。由于横向偏置距离增大,轨迹重叠率减小,作用在工件上的激光脉冲数量减少,熔融的材料减少,重铸层较少,因此在横向偏置距离较小时,

随着横向偏置距离的增大表面粗糙度减小。然而随着横向偏置距离的继续增大,两条相邻加工轨迹中间出现了未加工的凸起,因此在橫向偏置距离为16 μm时,表面粗糙度出现了急剧增大的现象。

3.3 表面形貌和化学成分分析

根据3.1节和3.2节实验结果,考虑激光辅助水射流各加工参数对微槽深度和槽底表面粗糙度的影响规律,对各加工参数进行优选,采用优选后的工艺参数对单晶氧化镓衬底进行加工,并对比了它与纳秒激光加工后的表面形貌和化学成分。优选后的工艺参数为激光脉冲频率f(490 kHz)、激光平均功率P(25W)、焦平面位置fpp(0)、加工次数n(3次)、水射流压力pw(8 MPa)、扫描速度v(1 mm/s)、横向偏置距离x0(10 μm)。通过激光共聚焦显微镜对采用优选后的工艺参数加工的微槽进行了微槽宽度和微槽侧壁坡度测量。实验测得,微槽的平均宽度为180.402 μm(181.112 μm、179.692 μm、180.402 μm),在轨迹规划中设定每次加工15条轨迹,每条轨迹的横向偏置距离为10 μm,单条轨迹加工出的微槽为30 μm,即设定的微槽宽度为180 μm,实验结果与之相符。微槽侧壁的平均坡度为59°55′18″(56°52′59″、63°16′25″、59°36′29″),由于加工的氧化镓微槽深度相对较浅,因此侧壁的坡度并不太高,同时受微槽深度的影响较大,此情况在微槽深度增大后将会得到改善。

图9所示为纳秒激光加工单晶氧化镓的表面形貌。由图可知,纳秒激光加工后的材料表面出现了大量的材料堆积,表面出现了大量的熔渣、微孔等缺陷。激光熔融的材料仅有少部分以汽化的方式去除,大部分重铸在材料表面,从而导致加工出的表面质量较差。

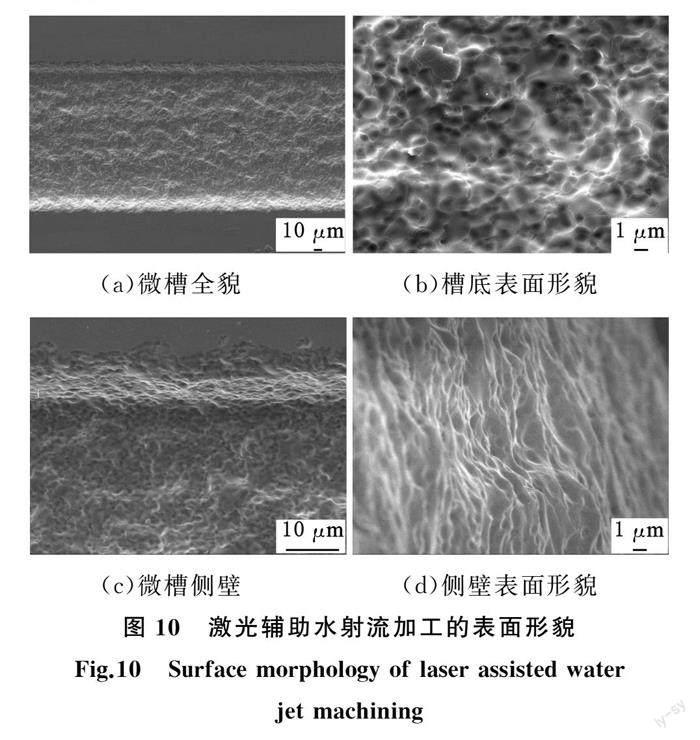

图10所示为激光辅助水射流加工的表面形貌。由图可见,激光辅助水射流加工后的微槽边缘干净平直,微槽底部平整,微槽底表面和侧壁表面都不存在材料的堆积,几乎不存在材料缺陷,表明在加工过程中激光熔融的材料能够及时被水射流冲走。

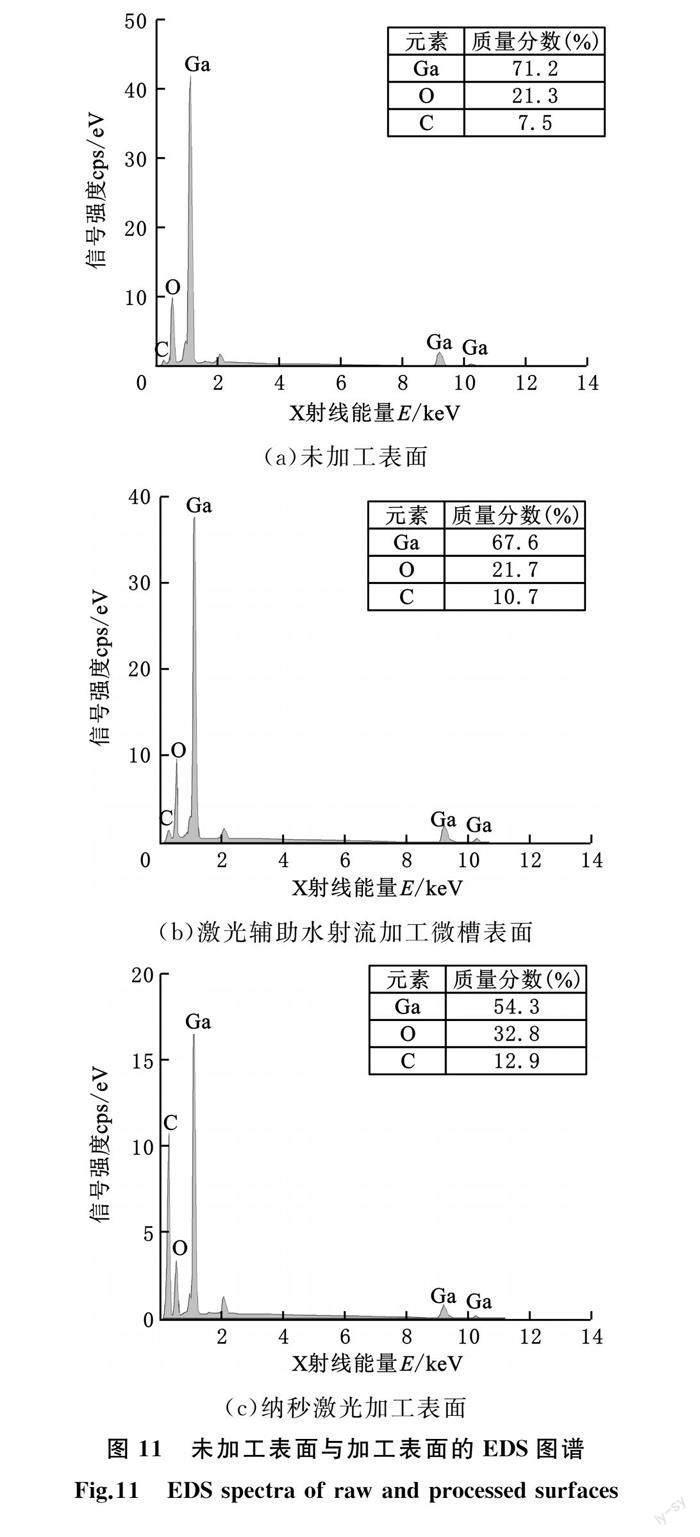

对两种加工方式获得的加工表面和未加工表面进行元素分析,EDS图谱如图11所示。由图11可知,激光加工后材料表面C元素的质量分数增大,纳秒激光加工后C元素的质量分数从7.5%增至54.3%,而激光辅助水射流加工后的材料表面C元素的质量分数仅增大了3.2%。根据激光辅助水射流的加工机理,本设备使用的是高斯激光,激光在照射到工件表面后,以光斑中心为原点向工件四周进行热量传递,热量随着离中心原点距离的增大而减小,进一步导致温度降低。由于激光能量较高,中心处的较高温度使材料直接汽化去除。随着距离的增大,温度降低到材料无法汽化去除的温度,但此处的温度仍高于单晶氧化镓的熔点,此处的材料处于熔融状态,材料通过水射流冲击去除。随着距离的继续增大,温度降低到材料的熔点以下,此处的材料虽为固体状态,但此处材料温度仍较高,材料经高温软化后的屈服强度减小,在水射流的冲击力下,受剪切力的作用去除,因此加工后的材料表面在加工过程中并未达到材料熔点。在干激光加工中材料的温度高于材料的熔点温度,而且部分在加工过程中熔融的材料在冷却后重新凝固在材料表面形成重铸层,因此激光辅助水射流加工最终在表面留下的氧化镓材料为未发生高温化学反应的氧化镓材料。另一方面,在激光辅助水射流加工的过程中覆盖在材料表面的水层能够很好地隔离空气,所以激光辅助水射流加工后材料表面的C元素增加不明显。

4 结论

(1)激光辅助水射流加工技术能适用于加工单晶β-Ga2O3衬底。优选参数后加工出的微槽表面干净、热影响区小,微槽底部平整、表面粗糙度小,微观形貌均匀,不存在熔渣和微孔。

(2)微槽深度随着加工次数和激光平均功率的增大而增大,随着激光脉冲频率、水射流压力、扫描速度和横向偏置距离的增大而减小,激光焦平面与工件表面重合时加工出的微槽深度最大。

(3)槽底表面粗糙度总体上随着微槽深度的增大而增大。随着水射流压力的增大,表面粗糙度呈现先减小后增大再减小的变化规律,在8 MPa时表面粗糙度达到最小值。随着横向偏置距离的增大,表面粗糙度先减小后增大。

參考文献:

[1] SASAKI K, HIGASHIWAKI M, KURAMATA A, et al. Ga2O3 Schottky Barrier Diodes Fabricated on Single-crystal β-Ga2O3 Substrates[J]. IEEE Electron Device Letters, 2013, 34(4):493-495.

[2] GREEN A J, CHABAK K D, HELLER E R, et al. 3.8-MV/cm Breakdown Strength of MOVPE-Grown Sn-Doped beta-Ga2O3 MOSFETs[J]. IEEE Electron Device Letters, 2016, 37(7):902-905.

[3] VLLORA E G, ARJOCA S, SHIMAMURA K, et al. β-Ga2O3 and Single-crystal Phosphors for High-brightness White LEDs and LDs, and β-Ga2O3 Potential for Next Generation of Power Devices[J]. Proceedings of SPIE—The International Society for Optical Engineering, 2014, 8987:89871U.

[4] ASGHAR K, QASIM M, NELABHOTLA D M, et al. Effect of Surfactant and Electrolyte on Surface Modification of c-plane GaN Substrate Using Chemical Mechanical Planarization (CMP) Process[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2016, 497:133-145.

[5] WU Y Q, GAO S, HUANG H. The Deformation Pattern of Single Crystal β-Ga2O3 under Nanoindentation[J]. Materials Science in Semiconductor Processing, 2017, 71:321-325.

[6] WU Y Q, GAO S, KANG R K, et al. Deformation Patterns and Fracture Stress of Beta-phase Gallium Oxide Single Crystal Obtained Using Compression of Micro-pillars[J]. Journal of Materials Science, 2019, 54(3):1958-1966.

[7] AHN M, SARRACINO A, ANSARI A, et al. Surface Morphology and Straight Crack Generation of Ultrafast Laser Irradiated-Ga2O3[J]. Journal of Applied Physics, 2019, 125(22):223104.

[8] SAHU A K, PATEL H A, MALHOTRA J, et al. Experimental Study of Nanosecond Fiber Laser Micromilling of Ti6Al4V Alloy[M]∥ SHUNMUGAM M S, KANTHABABU M. Advances in Micro and Nano Manufacturing and Surface Engineering. Singapore:Springer, 2019:371-380.

[9] SAHU A K, JHA S. Microchannel Fabrication and Metallurgical Characterization on Titanium by Nanosecond Fiber Laser Micromilling[J]. Materials and Manufacturing Processes, 2020, 35(3):279-290.

[10] SUGAR P, SUGAROVA J, FRNCIK M, et al. Nanosecond Yb Fibre Laser Milling of Aluminium Bronze:Effect of Process Parameters on the Surface Finish[J]. Advances in Science and Technology Research Journal, 2018, 12(3):10-15.

[11] IWANIAK A, NORYMBERCZYK U. The Effect of Selected Laser Beam Micromilling Parameters on the Surface Layer Structure of High Velocity Oxygen Fuel sprayed WC-CoCr Coating[J]. Surface and Coatings Technology, 2019, 378:125043.

[12] JIANG H. Development and Forecast of the Laser Processing Technology Application[J]. Optoelectronic Technology & Information, 2001, 14(4):1-12.

[13] ZEMAITIS A, GAIDYS M, GECYS P, et al. Rapid High-quality 3D Micro-machining by Optimised Efficient Ultrashort Laser Ablation[J]. Optics and Lasers in Engineering, 2019, 114:83-89.

[14] 杨慎华, 张志强, 寇淑清. 连杆预制裂纹槽激光加工工艺参数[J]. 哈尔滨工业大学学报, 2009, 41(1):126-129.

YANG Shenhua, ZHANG Zhiqiang, KOU Shuqing. Laser Processing Parameters of Prefabricated Crack Groove of Connecting Rod[J]. Journal of Harbin Institute of Technology, 2009, 41(1):126-129.

[15] HAO Xiuqing, XU Wenhao, CHEN Mengyue, et al. Laser Hybridizing with Micro-milling for Fabrication of High Aspect Ratio Micro-groove on Oxygen-free Copper[J]. Precision Engineering, 2021, 70:15-25.

[16] XIA H, ZHAO G, MAO P, et al. Improved Machinability of TiB2-TiC Ceramic Composites via Laser-induced Oxidation Assisted Micro-milling[J]. Ceramics International, 2021, 47(8):11514-11525.

[17] KRSTULOVI N, SHANNON S, STEFANUIK R, et al. Underwater-laser Drilling of Aluminum[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(5/8):1765-1773.

[18] TANGWARODOMNUKUN V, WANG J, HUANG C Z, et al. An Investigation of Hybrid Laser-waterjet Ablation of Silicon Substrates[J]. International Journal of Machine Tools and Manufacture, 2012, 56:39-49.

[19] 穆文祥. β-Ga2O3单晶的生长、加工及性能研究[D]. 济南:山东大学, 2018:43-48.

MU Wenxiang. Study on Growth, Processing and Properties of β-Ga2O3 Single Crystal[D]. Jinan:Shandong University, 2018:43-48.

[20] PAN X, HUANG C Z, WANG J, et al. Laser-assisted Waterjet Micro-grooving of Silicon Wafers for Minimizing Heat Affected Zone[J]. Materials Science Forum, 2016, 861:133-138.

[21] 潘向寧. 激光辅助水射流切割单晶硅的微槽特征模型和工艺参数优化研究[D]. 济南:山东大学, 2016:31-39.

PAN Xiangning. Study on Microgroove Characteristic Model and Process Parameter Optimization of Laser Assisted Water Jet Cutting Monocrystalline Silicon[D]. Jinan:Shandong University, 2016:31-39.

[22] WANG L, HUANG C Z, WANG J, et al. Laser-assisted Waterjet Microgrooving of Silicon Nitride Ceramics with Near Damage-free[J]. Materials Science Forum, 2016, 861:69-74.

[23] FENGS C, HUANG C Z, WANG J, et al. Investigation and Modelling of Hybrid Laser-waterjet Micromachining of Single Crystal SiC Wafers Using Response Surface Methodology[J]. Materials Science in Semiconductor Processing, 2017, 68:199-212.

[24] 惠庆志. 激光辅助水射流加工4H-SiC材料的工艺与去除机理研究[D]. 济南:山东大学, 2018.

HUI Qingzhi. Study on Laser Assisted Water Jet Processing of 4H-SiC Materials and Its Removal Mechanism[D]. Jinan:Shandong University, 2018.

[25] MESCHEDE D. Optics, Light and Lasers:the Practical Approach to Modern Aspects of Photonics and Laser Physics[M]. Hoboken:Wiley, 2017.

[26] BERGMANT L, LAVINE A S, INCROPERA F P. Fundamentals of Heat and Mass Transfer[J]. Staff General Research Papers, 1996, 27:139-162.

[27] TANGWARODOMNUKUN V, WANG J, HUANG C Z, et al. Heating and Material Removal Process in Hybrid Laser-waterjet Ablation of Silicon Substrates[J]. International Journal of Machine Tools & Manufacture, 2014, 79:1-16.

[28] KAGERER M, IRLINGER F, LUETH T C. Laser Source Independent Basic Parameters-focus Position, Pulse Overlap, Track Overlap-in Laser Micro Milling Using as Rapid Manufacturing Process[C]∥IEEE/ASME International Conference on Advanced Intelligent Mechatronics. Kaohsiung, 2012:135-140.

(編辑 王旻玥)

作者简介:

田 龙,男,1998年生,硕士研究生。研究方向为特种加工。E-mail:2277892397@qq.com。

黄传真(通信作者),男,1966年生,教授、博士研究生导师。研究方向为高效精密加工技术、结构陶瓷材料研制及应用、新材料加工技术。E-mail:huangchuanzhen@ysu.edu.cn。