2205双相不锈钢在增材制造和热处理过程中组织和力学性能的变化

2023-12-02袁雪婷李银山郭克星编译

袁雪婷,李银山,臧 伟,3,郭克星,马 璇,董 超 编译

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安710018; 2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡721008; 3.陕西省高性能连续管重点实验室,陕西 宝鸡721008)

0 前 言

双 相 不 锈 钢(duplex stainless steel,DSS)能够将铁素体和奥氏体的优良性能结合起来,从而获得良好的力学性能和耐腐蚀性能。DSS最初凝固为δ 铁素体,冷却到低于1 370 ℃时部分转变为奥氏体。控制化学成分和铁素体-奥氏体相变路径是调节两相体积分数和组织形貌的主要手段。奥氏体和铁素体的比例相等是最佳的相平衡状态,具有这种组织的钢被广泛应用于海洋基础设施、石油天然气工业、纸浆工业和海水淡化等领域。长期以来,大多数DSS零件都是通过铸造生产的,而目前正寻找先进制造工艺来替代传统铸造方法,例如采用增材制造技术来制造DSS零件。与奥氏体不锈钢相比,DSS具有较低的热膨胀系数和较高的热导率,适合作为换热器等复杂薄壁结构的零件的加工和生产。

激光粉末床熔合制造技术虽然设计灵活,但在预测结构-性能关系方面有局限性。大幅变化的热梯度和复杂的热循环会导致组织结构的不均匀性和不稳定性,在许多钢中,除发生凝固外,材料还发生固态相变,例如δ-铁素体向奥氏体或奥氏体向铁素体/贝氏体/马氏体转变。虽然DSS增材制造技术具有可行性,但关于其固态相变过程以及元素分配和界面晶体学特征变化的研究还相对较少。

迄今为止,DSS 主要通过激光粉末床熔合(LPBF)制造技术和定向能量沉积(DED)技术制备。LPBF 制备的DSS 组织大部分为铁素体结构(铁素体含量> 95%),而DED 制备的DSS 铁素体含量相对较低。这主要是由于LPBF 制造技术的冷却速度较高,在LPBF 制造过程中主要以铁素体为主,相关文献显示,采用LPBF 技术制备的DSS组织中,铁素体基体中会发生氮过饱和现象而析出氮化铬,由此表明LPBF 技术比传统技术制造的DSS强度更高,但塑性较低。

本研究通过采用LPBF技术制备DSS,分别从界面分布、相平衡和力学性能方面与传统工艺进行比较。采用1 000 ℃退火处理,以期恢复奥氏体-铁素体平衡和相应塑性。并在此基础上通过电子背散射衍射(EBSD)、电子探针(EPMA)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、原子探针层析技术(APT)和力学性能测试等方法对材料性能进行表征。

1 试验材料及方法

1.1 试验材料

试验所采用的2205 双相不锈钢粉末购自英国Sandvik Osprey 公司,粉末粒径为15~53 μm,化学成分见表1。2205 双相不锈钢粉末通过SLM Solution 125HL 逐层熔在316 不锈钢基片上,采用400 W 连续波长光纤激光器(1 060 nm)并以氩气作为保护气体。基体预热至200 ℃,打印尺寸为15 mm×15 mm×15 mm 和55 mm×5 mm×10 mm,试验参数见表2。为了获得较高的奥氏体体积分数,对部分试样进行1 000 ℃退火处理、保温10 min。

表1 试验用2205双相不锈钢粉末化学成分 %

表2 LPBF工艺参数

1.2 显微组织观察

采用Olympus TM BX53MRF-S型光学显微镜(OM)观察金相组织,采用Zeiss Auriga 型扫描电子显微镜(SEM)观察拉伸试样和冲击试样的断口形貌,采用JEOL 7001F 型SEM 和Hikari 31 Super EBSD 相机进行EBSD 分析,采用TSL-OIM软件进行数据采集和分析,采用JEOL JXA-8500F 型电子探针进行显微组织分析,同时,配备波长色散光谱仪(WDS)检测器进行EPMA 分析。对LPBF 热 处 理(LPBF+HT) 试 样,在Themis-Z双校正显微镜下,采用明场成像、能谱(EDS)和低角环形暗场(LAADF)成像等技术进行了TEM分析。采用CAMECA局部电极原子探针(LEAP)进行数据采集,并采用Cameca公司的集成可视化分析软件(IVAS)进行了分析。

1.3 力学性能测试

制作LPBF 试样,在装有MTS 激光引伸计Lx500 的Instron5982 拉伸试验机上进行拉伸试验,采用Mohr & Federhaff A.G 试验机进行冲击试验,试验温度分别为室温和110 ℃,并采用K型热电偶点焊在试样上进行温度监测。此外,采用热轧2205双相不锈钢(化学成分见表3)的拉伸性能作为参照。

表3 热轧2205双相不锈钢化学成分 %

2 试验结果与分析

2.1 LPBF试样的显微组织

LPBF试样的金相组织如图1所示,由图1可见,组织由沿BD方向生长的晶粒组成,组织内部的熔池边界位置(图1中黄色箭头处)较为明显,在沿BD方向距熔池边界30 μm处,晶粒在多个熔池中扩展,表明其组织是一种外延生长机制。

图1 LPBF双相不锈钢试样的典型金相组织

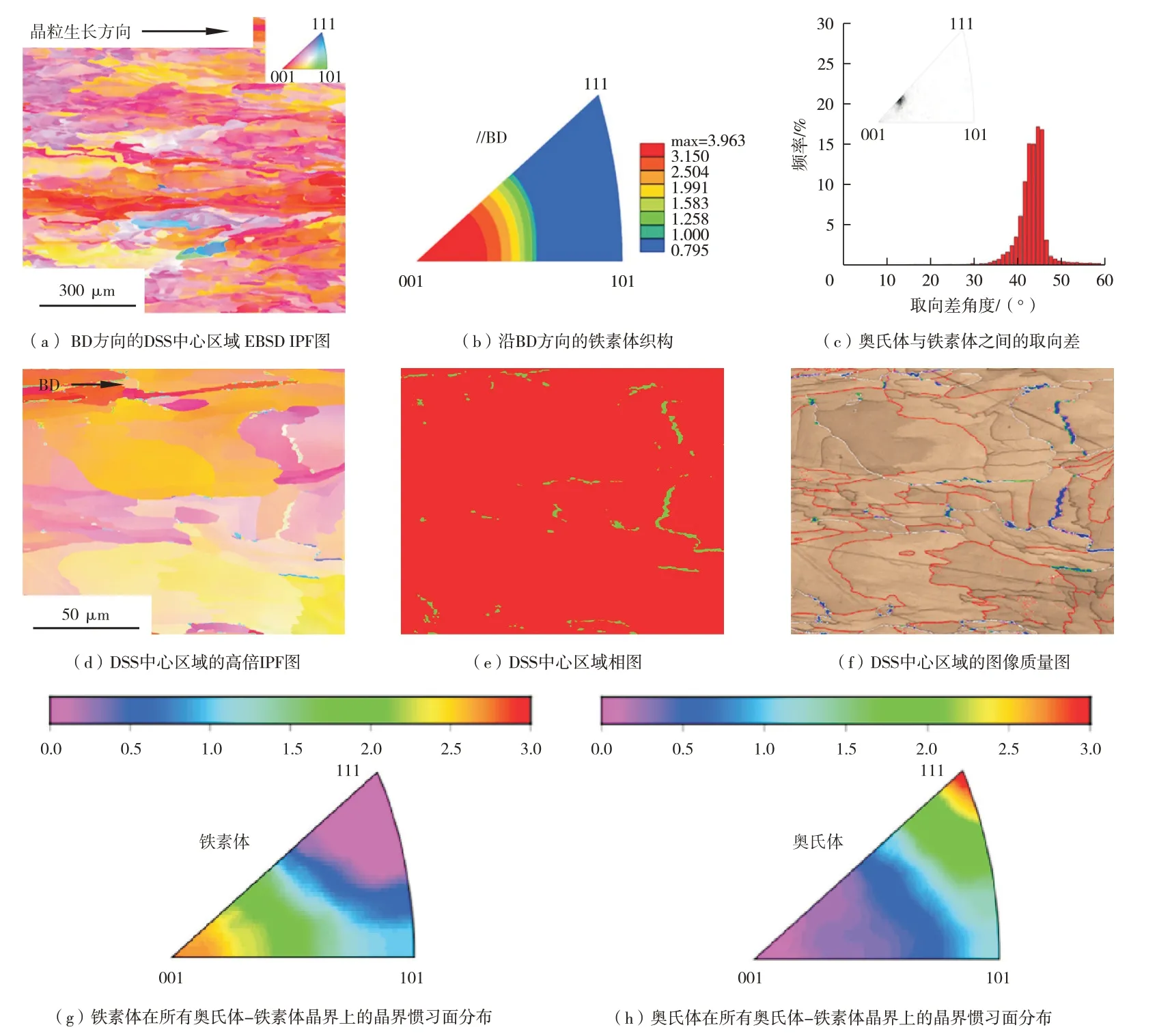

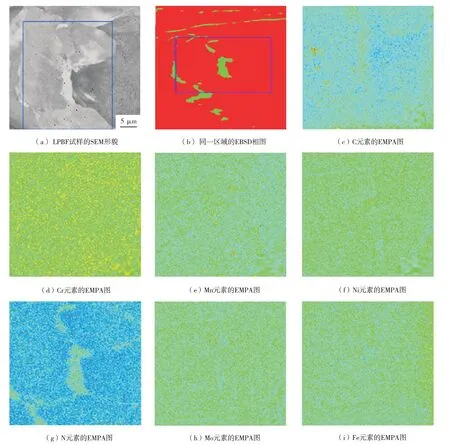

LPBF 试样微观结构和界面特性如图2 所示。由EBSD图谱可知,组织大多为铁素体,只有2%的奥氏体位于铁素体晶界的异构薄层,如图2(a)、图2(d)、图2(e)、图2(f)所示。奥氏体并非随机地分布在铁素体晶界上,通常只在特定的位置出现,最可能出现在靠近熔池边界的区域。大部分奥氏体晶粒被拉长,平行或垂直于BD 方向分布;铁素体表现出与BD 方向平行的强烈织构(图2(b)),铁素体晶粒通常被拉长,反映了外延生长在层间的优势。对试样进行EPMA 分析,结果如图3 所示,发现奥氏体和铁素体之间没有发生替代元素的迁移,但可以观察到N元素和C元素向奥氏体的迁移。

图2 LPBF试样的微观结构和界面特性

图3 LPBF试样EPMA分析结果

晶粒形态、位错和夹杂物的TEM 图像如图4 所示,由图4可见,LPBF试样的铁氧体晶粒呈细长的微孔结构并含有高密度位错,这表明晶粒内塑性梯度的增大是由于晶粒内位错的形成导致的,在晶界处有位错集中以适应其中的非均匀滑移(图4(b)中的红色箭头处),除这些位错外,还具有高体积分数的纳米级颗粒,EDS分析结果显示这些颗粒分别是Cr2N 和Si-O 夹杂物。由于硅对氧具有较高的亲和力,Si-O 夹杂物可能来自粉末原料或激光熔化。Cr2N颗粒在晶内和晶间具有两种形态,晶间Cr2N 显示出沿晶界伸长的连续形态,而晶内Cr2N 分散在基体中,同时,在氧化硅颗粒附近形成了大量棒状或板状的Cr2N颗粒。

图4 晶粒形态、位错和夹杂物的TEM图像

采用TEM对奥氏体晶粒内部进行分析,分析结果如图5所示。根据图5可知,在奥氏体晶粒内部有位错存在(图5(a)和图5(b)),同样在奥氏体中也检测到富铬和富硅区域(图5(c)),但它们的相对体积分数比铁素体相低得多,这可能是由于相比于奥氏体组织,铁素体中N 的过饱和度更高,且元素的沉积速率更快原因所致。

图5 奥氏体晶粒的内部分析

为了进一步研究LPBF 制备的试样中纳米尺寸析出相和夹杂物的化学成分,对大角度铁氧体晶界进行了定点APT 分析,结果如图6 所示。由图6 可以看出,富铬区在晶界上扩展,这种薄膜有时被其他颗粒(如硅氧化物)渗透。在GB 的宽度范围内,有一个12 nm 的Ni和Fe 贫化区,该区域富集Cr、N 元素,这个特征可能是Cr2N 或Cr2N 析出相的早期状态,此外,该区域的Mo 元素和C 元素的浓度也有所增加,且浓度较低。

图6 大角度铁氧体晶界的定点APT分析

晶内板状和棒状Cr2N 区的APT 分析结果如图7 所示。可以看出,除了N 和Cr 外,Mo 在其宽度方向上始终存在轻微的偏析。在铁素体和Cr2N 的选定界面处偶尔也有Si 的偏析,而在同类的其他界面处则没有观察到这种偏析。此外,合金元素在棒状颗粒处的偏析行为弱于板状颗粒,这一点对于Mo 和Ni 尤为明显。

图7 晶内板状和棒状Cr2N区的APT分析结果

2.2 热处理后LPBF 试样显微组织

为了获得接近平衡的奥氏体体积分数,将LPBF试样在1 000 ℃下进行退火处理。热处理后试样(LPBF+HT)的显微组织和界面特征如图8所示。由图8可以看出,热处理后,形成了两种不同形貌的奥氏体,在初始铁素体晶界处观察到相对较大的奥氏体颗粒(图8 中虚线矩形),此外,细小的奥氏体晶粒(平均尺寸约2 μm)弥散分布在铁素体基体中。

图8 LPBF热处理后显微组织

TEM 分析结果表明,热处理过程中Cr2N 颗粒几乎全部溶解,而显微组织中仍然存在氧化硅颗粒(如图9所示)。TEM和EDS分析结果显示,元素分配与EPMA分析结果一致,Fe、Ni向奥氏体分配,Cr、Mo 向铁素体分配。APT 分析结果显示,铁素体相中不存在Cr-N 富集区,与TEM分析结果一致。

图9 热处理后LPBF试样TEM图像及元素分布

2.3 力学性能

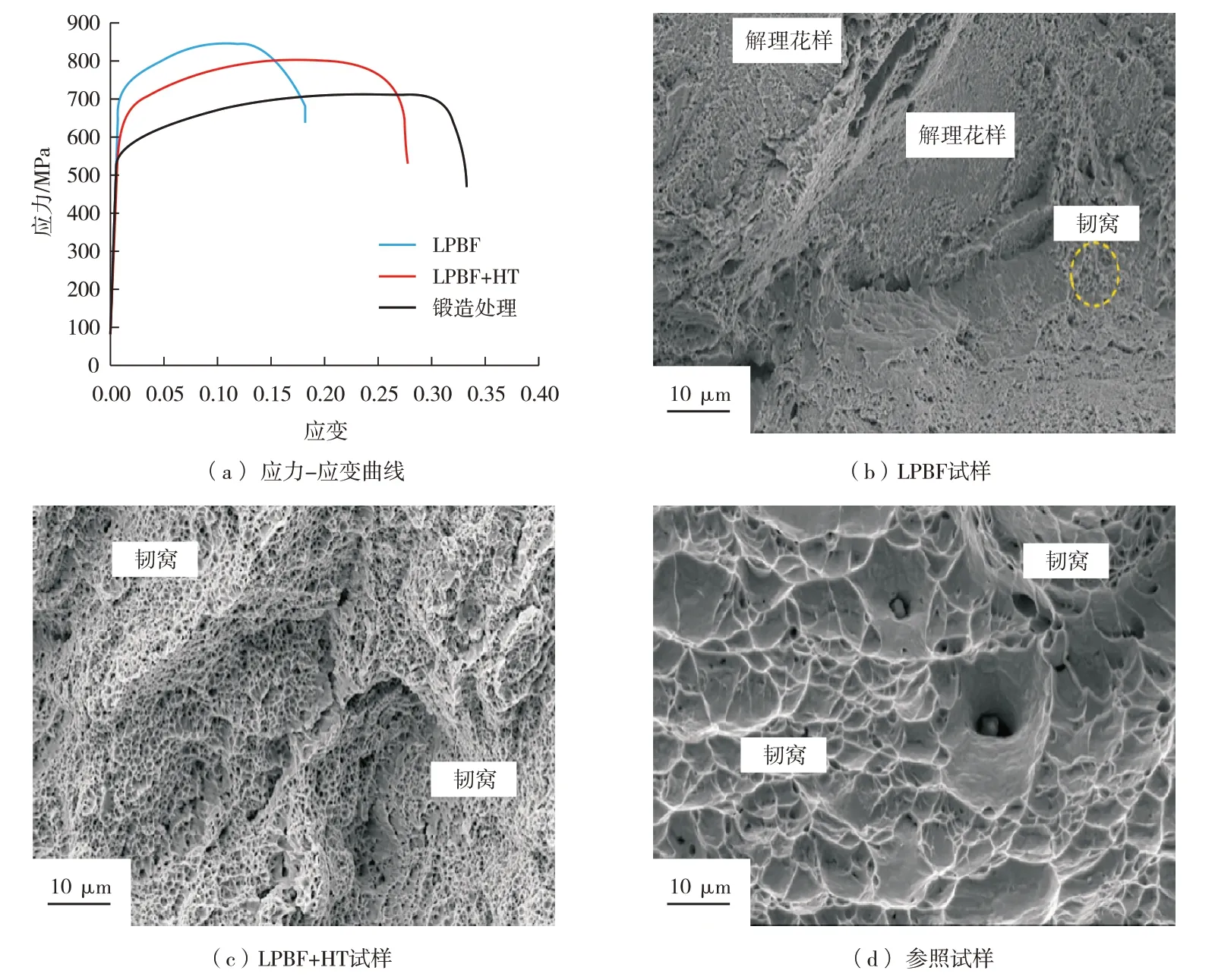

对LPBF 试样和LPBF+HT 试样分别进行了拉伸试验和夏比冲击试验,其中,拉伸性能以常规(热轧)试样为参照,应力-应变曲线和断口形貌如图10 所示。试验结果显示,LPBF 试样的屈服强度为(651±6) MPa,极限抗拉强度为(844±5)MPa,明显高于参照试样,而延伸率却低于参照试样。LPBF+HT 试样的屈服强度为(563±15)MPa,极限抗拉强度为(798±5)MPa。

图10 应力-应变曲线及试样断口SEM形貌

对于显微组织以铁素体为主的LPBF试样,其断口呈现混合特征,部分区域出现脆性解理断裂,其余区域为韧窝状。然而参照样和LPBF+HT试样断口形貌主要呈韧窝状。LPBF+HT试样中观察到的细小韧窝与组织中细小的奥氏体晶粒有关。

图11 所示为LPBF 和LPBF+HT 试样的冲击韧性值。由图11 可知,垂直于BD 方向的V 形缺口LPBF 试样在室温下的冲击韧性值接近(6±1)J/cm2,在-110 °C 下的冲击韧性值接近(5±1)J/cm2;平行于BD方向的V形缺口LPBF试样在-110 °C 下的冲击韧性值接近(5±1)J/cm2,但在室温下的冲击韧性为(59±4)J/cm2。无论缺口的取向如何,LPBF+HT试样在室温下的冲击韧性120~130 J/cm2(垂直于BD方向(130±9)J/cm2,平行于BD 方向为(121±18) J/cm2);垂直于BD 方向的V 形缺 口LPBF+HT 试样在-110 °C 的冲击韧性为(126±31)J/cm2,平行于BD 方向的V 形缺口试样在-110 °C 时韧性较低,为(52±9)J/cm2。

图11 不同试样的冲击韧性

3 讨 论

3.1 LPBF和热处理过程中铁素体的转变

LPBF 条件下2205 双相不锈钢的微观组织主要为铁素体组织,柱状铁素体晶粒沿BD 方向生长,具有很强的织构,这与沿BD 方向定向凝固有关,因为BD 方向是铁素体晶粒热流最高的优先凝固方向。

快速冷却以及熔化过程中N的损失,都会导致DSS 增材制造过程中过量的铁素体化。N 元素可以通过提高相变初始温度和结束温度来促进冷却时铁素体向奥氏体的转变。LPBF 的快速冷却会在铁素体内部产生过饱和N 而导致Cr2N密度较大。富镍钎料、氮屏蔽和控制热输入均可以抑制氮化物的形成,从而使铁素体-奥氏体体积分数达到平衡。已有研究表明,单熔或双熔并没有导致氮化物生成,而是重熔3~4 次后形成晶间氮化物。

尽管Cr2N 体积分数较高,但LPBF 试样中未检测到σ相或碳化物相。有报道称,随着氮含量的增加,Cr2N 的预期分数增加。N 元素延长了σ相成核的潜伏期,同时也降低了Cr 和Mo(σ相的主要成分)的扩散速率,从而使σ相难以形成所需的浓度。未形成碳化物的原因是驱动N 元素进入铁素体的化学势梯度高于C 元素,使N 元素在铁素体基体中达到饱和状态,导致氮化物优先生成。然而,C 元素通常可以通过向位错芯和小角度晶界偏析来容纳。

由于快速凝固引起的剧烈热收缩应力,LPBF 组织中还含有高密度的位错,这些位错在退火时大多被湮灭,铁素体在热处理过程中保持其织构,表明其不发生再结晶,而在退火过程中,铁素体经历以位错湮灭为主的静态回复。

3.2 铁素体向奥氏体相变

热处理后,由于具有铁素体组织的LPBF 材料具有奥氏体形成元素,促使奥氏体颗粒大量形核长大。晶内奥氏体出现在铁素体基体内部,致使其中一些晶粒沿亚晶界形核发生长大。造成奥氏体核高密度的另一个因素是LPBF 产生的亚微米氧化硅的存在,在LPBF 诱导位错作用成为奥氏体的形核点,通过位错产生的高自由能提高了元素的扩散速度,从而促进了奥氏体的形核和长大。大量的奥氏体形核位点促使晶核间的距离显著减小,更有利于过饱和氮的扩散,导致奥氏体颗粒明显细化。

在已有的Cr2N 颗粒上可发生奥氏体的形核,可以假设这是由于Cr 在一个Cr2N 颗粒附近区域的耗尽为奥氏体的形核提供了合适的场所所致,但已有研究表明,如果在这些区域同时耗尽N元素,则奥氏体形成的驱动力也将降低。本研究中APT分析结果表明这些元素在Cr2N颗粒附近没有明显的耗尽。

LPBF 过程中DSS 铁素体向奥氏体相变机理较为复杂,由于这种转变是在高过冷度下发生的,因此,在低温下的元素扩散及分配只发生在C-N间隙,从而使材料进入准平衡态。然而,一旦晶格发生改变,就会产生弹性应变,进而阻碍相变,可以通过在高温下的重构型相变来消除该影响。在1 000 ℃退火处理后,奥氏体和铁素体之间的界面基本上是一致的,这通常是一个置换相变的特征。同时,在奥氏体组织中存在大量的合金元素,由此表明奥氏体的生长以合金元素的扩散方式为主。

3.3 力学性能的变化

LPBF 制备的DSS 表现出异常高的强度,这与其显微组织有关。首先,显微组织多为铁素体,一般认为铁素体是DSS内部的硬质相。由于铁素体中合金元素的过饱和度很高,这种现象在DSS中加剧。超细Cr2N颗粒沉淀硬化是另一个因素。此外,由于LPBF 热梯度的影响,使得材料具有较高的残余应力,但由于较高的位错密度使材料难以发生塑性变形。虽然这些因素都有助于获得较高的屈服强度和极限抗拉强度,但与采用传统加工工艺制备的DSS 相比,材料的延性下降。然而通过对LPBF 试样进行热处理可使延伸率恢复到可接受的水平,同时可提供比传统DSS更高的屈服强度和极限抗拉强度。

热处理后延伸率的提高大多与奥氏体体积分数从2%提高到45%有关。DSS 在变形过程中发生了严重的载荷分配,塑性变形的初始阶段被较软的奥氏体相所容纳。考虑到奥氏体相对于铁素体具有更高的延伸率,增加奥氏体体积分数一般会提高延伸率,这一点在LPBF 材料中相对于变形材料来说很重要,因为相对于变形试样中典型的奥氏体晶粒尺寸(30~50 μm),LPBF材料中奥氏体晶粒更为细小,晶粒尺寸为2 μm。热处理后的试样在室温和-110 ℃都获得了较高的冲击韧性,但平行于BD 方向的V 形缺口试样相对于垂直于BD 方向试样韧性较低的原因尚不清楚。通常情况下,热处理使奥氏体体积分数变大,并溶解脆性的Cr2N 颗粒。大量均匀分布在铁素体基体中的奥氏体颗粒钝化并抑制了铁素体中裂纹的萌生。

影响双相不锈钢冲击韧性的另一个关键因素是铁素体的晶粒尺寸,韧脆转变温度会随着晶粒细化而降低。在热处理过程中,铁素体的表观晶粒尺寸没有明显变化,但随着奥氏体的引入,裂纹自由扩展的铁素体有效晶粒尺寸明显减小。较低的有效铁素体晶粒尺寸也能抑制形变孪晶,一般认为铁素体内部的形变孪晶会极大地降低韧性,而奥氏体内部的形变孪晶则有利于韧性的提高。已有研究表明,采用风冷的DSS全铁素体区域,铁素体在-110 ℃冲击试验中会发生形变孪晶。本研究对断口附近区域的TEM研究表明,在冲击载荷作用下,奥氏体内部产生了孪晶,但在铁素体内部未观察到孪晶(如图12所示),这再次表明冲击载荷优先向奥氏体分配,而奥氏体具有较低的层错能,易形成层错,在冲击加载过程中,这些层错将作为形变孪生的成核点,因此,LPBF+HT试样中铁素体对形变孪晶的抑制和奥氏体对形变孪晶的驱动是热处理后冲击韧性恢复的另一个原因。

图12 -110 ℃ LPBF+HT试样的显微组织

4 结 论

(1)2205 双相不锈钢在LPBF 条件下的组织多为铁素体,在铁素体晶界处通过相变伴随间隙C、N原子的扩散形成少量奥氏体,这与LPBF期间冷却速度极快有关。

(2)LPBF 试样具有较高的强度和较低的塑性,这主要是因为其组织主要为铁素体结构,Cr2N颗粒较多,位错密度较高。

(3)经1 000 ℃退火处理后,DSS 的塑性显著提高,屈服强度和极限抗拉强度仍高于热轧合金,这意味着可以通过LPBF 和热处理相结合的方式来提高DSS的拉伸性能。

(4)LPBF+HT 制造技术与传统制造技术相比,在-110 ℃时表现出优良的冲击韧性。这与细小的奥氏体晶粒均匀分布在铁素体内,通过孪晶使裂纹钝化并容纳塑性变形,从而抑制铁素体产生形变孪晶有关。