非对称开孔沉箱式防护设施撞击损伤试验研究

2023-12-01徐万海贺子琪

徐万海, 李 航, 贺子琪

(天津大学 水利工程仿真与安全国家重点实验室,天津 300072)

通航区的水下生产系统,可能会遭受船舶的抛锚撞击作用,工程中常采取积极有效防护设施对其进行保护。沉箱式防护设施因其出色的结构强度,可靠的保护功能,被广泛应用于工程实际,取得显著效果[1-2]。

落锚撞击是影响沉箱式防护设施结构安全的重要因素。DNV-RP-F107规范[3]指出:水中落物经过一段时间自由下落,最终将变成匀速运动,撞击力大小与落物质量、落物速度、横截面积和拖曳系数等密切相关。Nakayama等[4]进行了实船抛锚试验研究,将质量为6.84 t的霍尔锚从水面上3.4 m距离抛下,落到水面以下17 m时的速度约为6.8 m/s。于洋等[5]提出了抛锚后锚的下落运动计算模型,考虑了锚链阻力影响,确定了6 t霍尔锚在高出水面约1.5 m的距离投锚后,锚的下落速度随下落距离的变化关系,相关规律与Nakayama等的试验结果接近。Kim等[6]通过试验分析了不同海床土壤类型和不同落锚冲击速度对于鳞斑锚贯入深度以及承载力的影响,发现鳞斑锚可以在较小的贯入速度下实现和其他锚一样的承载能力。沉箱式防护结构在设计时,需保证最危险落锚撞击工况对结构的损伤仍在可承受范围之内,基于Sjoblom等[7-8]对撞击速度分类的定义,沉箱式防护设施遭受的落锚撞击属于典型的低速撞击情况。

在沉箱式防护设施研究方面,主要集中在波浪荷载或海冰荷载对沉箱防护功能影响[9-11],采用经典线弹性板理论对沉箱式防护结构与海冰以及波浪的相互作用进行分析,探讨沉箱的结构响应与损伤。Drover等有限元数值模拟了泥线下的全埋沉箱式防护设施与海冰的相互作用,沉箱底部的显著应力和塑性应变表明,沉箱可发生整体横向承载失效或旋转失效。Zulkifli等[11]基于经典弹性板理论对波浪冲击荷载作用下沉箱的响应进行了分析,采用有限元法和模态叠加技术,得到了沉箱的弯矩和横向位移的数值结果,提出了一种基于动力放大系数的沉箱动力设计方法。近年来,随着防护设施结构形式的发展,对防护设施撞击防护性能的研究拓展到落锚对于结构的影响上。Wan[12]基于不同的KC(Keulegan-Carpenter)数和模型试验,建立了一种数值模拟模型,用于分析玻璃钢水下防护罩在波浪和水流的环境下受落物撞击的影响。Huang等[13]基于船舶自动识别系统(automatic identification system, AIS)和多变量模拟的数据统计计算了在拖网和坠物作用下纤维增强聚合物(fiber reinforced polymer,FRP)防护面板的结构响应。

在落锚对海底结构物撞击研究方面,主要关注落锚对海底管道的撞击损伤问题[14]。Pal等[15]采用有限元法对带有损伤的海底管道进行数值分析,确定了管道应力情况。Wang等[16]采用试验和数值模拟相结合方法,对复合管的撞击问题进行了研究。杨秀娟等[17]有限元法数值模拟了海底管道受到落物撞击,分析了落物形状、碰撞角度和管道混凝土厚度等对撞击的影响。欧阳颖[18]基于LS-DYNA软件对霍尔锚撞击下的海底管道进行了损伤分析,确定了埋在海床中的管道的有效应力大小和变形情况。Tian等[19]考虑到海床对海底管道撞击的影响,利用非线性显式动态有限元方法,对海底管道在落物冲击下的损伤进行了评估。Guo等[20]借助计算流体力学(computational fluid dynamics,CFD)的方法,研究蜂窝孔海底管道在海水环境下的冲击动力学特征和管道防撞击优化设计方法。

综上所述,涉及沉箱式防护设施的落锚撞击研究尚未充分开展,缺少落锚对沉箱式防护设施的撞击损伤分析相关的试验研究。此外,实际工程中,出于维修水下生产系统和采油作业的需要,常在沉箱上开设采油树孔和人形孔,使得结构形式更为复杂,开孔附近常产生应力集中,导致其结构防护性能下降,需要进一步分析其撞击损伤特性。基于此,本文通过模型试验方法,分析沉箱式防护结构在落锚撞击作用下结构损伤,研究工作可为数值模拟正确性与合理性校验提供试验数据样本,同时也可为沉箱防护结构工程设计提供理论指导和技术支持,具有重要理论价值和工程意义。

1 落锚撞击试验

1.1 试验装置

试验在天津大学多功能港池开展。借助多功能港池的户外天车系统,进行水下防护设施模型试验,通过天车系统安装试验装置,模拟试验各个工况。

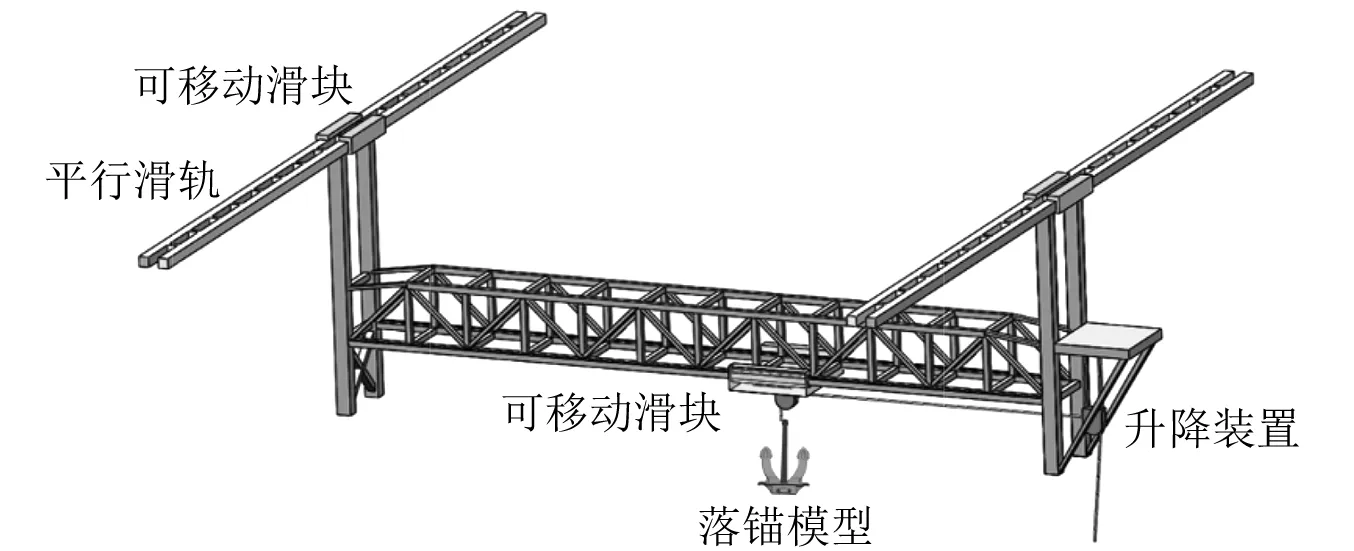

如图1所示,试验装置分为配备有移动滑轨装置、定滑轮升降装置以及定位装置。沉箱模型置于试验装置下方,通过天车系统的滑轨移动装置和升降装置,进行落锚撞击位置的调整和落锚撞击速度的设置,通过定位装置对重物下落撞击位置进行精确锁定。

图1 试验装置示意图Fig.1 Schematic diagram of experimental device

1.2 相似性分析

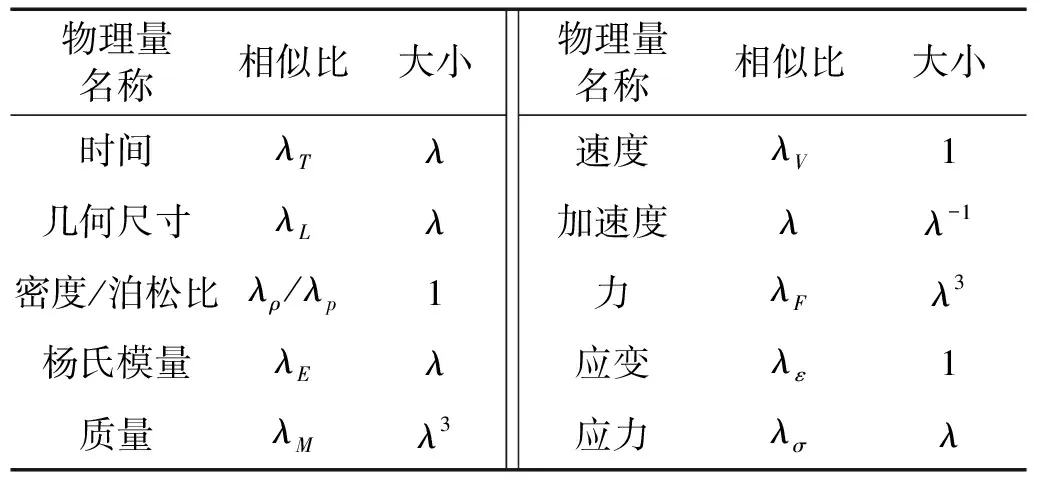

落锚在水中经过一段时间自由下落后,速度会达到一个定值,沉箱式防护设施遭受的落锚撞击为低速撞击,影响结构撞击损伤的主要是落锚的质量和速度。在实际工程中,落锚撞击沉箱式水下防护设施时,水体处于静止状态,主要起阻尼作用。根据规范DNV-RP-F107所述,落锚在静水中自由下落一段时间后,速度会达到一个定值。同时由于撞击是瞬时发生的,一般在1 s以内,作用时间较短。水体对于撞击前后速度的大小影响较小,即水对于沉箱式防护结构的结构损伤影响可忽略,本撞击试验在空气中完成,不考虑水体。重点模拟落锚撞击沉箱式防护设施的物理过程,重力起主导作用,从速度相似出发,保证速度相似比为1。为分析沉箱式防护设施的结构损伤特性,原型与模型材料参数及边界条件相同,即密度、杨氏模量、泊松比相等。详细相似性参数如表1所示。

表1 试验中的相似比

1.3 沉箱防护装置与落锚模型

金属材料由于延展性较好,在遭受到超过屈服应力的撞击载荷时可以产生较大的塑性应变,吸收撞击能量,混凝土质量较轻,沉箱式防护设施常常采用上下两层钢板包裹混凝土的层合板结构。本文选用渤海通航区某水下生产系统沉箱式防护设施作为实验原型,按缩尺比1 ∶11制作试验模型。如图2所示,该模型由顶盖和圆环组成。顶盖是根据渤海通航区某水下生产系统沉箱式防护设施的实际尺寸和材料组成,根据相似比和缩尺比制成。其主要由Q235钢板和混凝土组成层合板,上下底板为Q235钢板,底板厚2 mm,两底板之间设置竖向隔板,竖隔板厚1.27 mm,同时沿着上下底板边缘设置围板,围板厚2.27 mm,顶盖上下板间采用混凝土进行填充。整个顶盖外径2.82 m、厚4.55 cm。在原模型中,沉箱式防护设施的顶盖下方为钢圆筒,顶盖置于钢圆筒上对钢圆筒内的水下生产系统进行防护。考虑到试验的操作性,本文采用圆环来模拟钢圆筒对于顶盖的支撑作用,同时为了模拟在工程中顶盖受落锚撞击时的边界条件,对于顶盖边缘到圆环边缘的距离和圆环的材料以及壁厚严格按照缩尺比和相似比进行设置。因此,将环放置于顶盖下部对顶盖进行支撑,采用厚度5 mm的Q235钢制成,并与顶盖一起形成沉箱结构。

图2 沉箱防护装置试验模型Fig.2 Caisson model in the experiment

如图3所示,根据水下防护设施所在海域通航区过往船只配备锚的情况,选取了最为常见的AC-14锚作为落锚锚种,分别选取18.38 t和8.7 t的锚重代表最危险工况和工作工况,按照1 ∶11的缩尺比制成6.56 kg和13.81 kg的试验锚。试验模拟落锚撞击时,利用绳索穿过卸扣将落锚吊起,随后释放落锚,利用重力的作用让落锚垂直下落,使得落锚锚头与顶盖发生撞击。

图3 落锚试验模型Fig.3 Anchor model in the experiment

1.4 测试系统

根据数值模拟分析,对危险应力区域进行划分筛选,充分考虑顶盖表面孔结构周边的应力集中现象,确定应力敏感区。为避免落锚撞击导致测量传感器发生损坏,试验时传感器置于沉箱式防护结构顶盖下方。为了最大程度获得顶盖的损伤信息,本文在布置测点时,选择将测点布置于应力敏感区周围,并考虑非敏感区域的损伤信息获取,以避免出现信息获取不完善的情况。同时,为了降低试验成本,经过数值模拟分析发现,采用18个测点的方案既可以实现对顶盖损伤的完全监测,又可以降低试验成本,避免出现测点冗余,监测范围重叠。因此,最终采用如图4所示的18测点布置方案。试验在应变测点处安装相互垂直的光纤光栅(fiber grating,FBG)应变传感器,传感器采集到的光信号通过光纤传输给解调仪(传感器和解调仪参数如表2所示),解调仪将接收到的光信号转换为数字信号,传输到终端计算机上,监测撞击时结构产生的应变,进而对结构损伤进行分析和评估。

表2 FBG应变传感器参数

图4 试验测点布置图Fig.4 Measuring points arrangement

1.5 试验工况

落锚对于顶盖的撞击作用主要通过其质量和速度体现。为模拟实际情况,进行试验时,需确定不同质量、不同种类的落锚接触沉箱顶盖时的下落速度。根据规范DNV-RP-F107中规定,落物在水中最大下落速度为

(1)

式中:vm为落物最大下落速度;m为落物质量;g为重力加速度;ρω为海水密度;ρa为落物密度;A为落物在坠落方向的横截面积;CN为阻力系数,取值如表3所示。

表3 阻力系数取值

在实际撞击情况下,锚的下落速度是恒定的,而在试验中由于重力的影响,无法做到匀速撞击,需根据撞击力对试验中锚的下落高度做等效处理。根据式(2)和式(3)对工况速度进行等效求出试验中的接触速度和等效高度

F=(mv)/t+mg

(2)

(3)

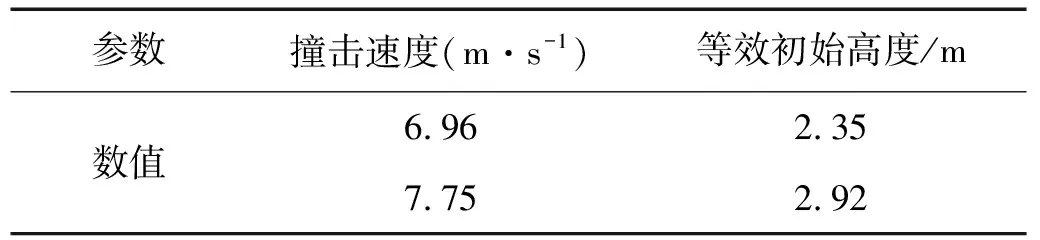

按式(2)和式(3)对工况速度进行等效,确定试验中的等效高度如表4所示。

表4 落锚等效高度

基于对应力敏感区域的分析,为了研究非对称开孔沉箱式结构的撞击响应,从开孔较为密集的区域有选取4个撞击位置,即图5中a,c,d,e,同时为了对比,在无开孔区域选取了b,f两个位置。为了获取非对称开孔沉箱式防护结构撞击损伤的一般性规律,本文按照开孔的密集程度,将上述6个撞击位置划分为三种类型,分别是开孔密集区域,即位置a和位置c、开孔区域与非开孔区域交界处,即位置d和位置e以及非开孔区域,即位置b和位置f。在上述6个位置中,位置c附近开孔区最密集,位置b处于圆心附近距离开孔最远,而位置d既处于非开孔区域与开孔区域交界处,附近开孔密集程度又相对较小,兼具边界性特点。因此,本文从上述6个位置中挑出b,c,d 3个位置3个作为试验撞击最为典型位置。

图5 撞击位置Fig.5 Impact position

2 试验结果与规律分析

2.1 试验数据处理

常用的信号降噪方法主要有快速傅里叶变换(fast fourier transform,FFT)和小波变换。傅里叶变换可将信号从时域转换到频域,但无法分析时域信号的局部频率特征,在处理冲击、碰撞、爆炸等强非线性响应时具有局限性,且信号经过傅里叶变换之后,只有频域上的信息,无法将频域不正常的部分与时间联系起来,无法判断损伤发生的时间。针对这一缺陷,短时傅立叶变换在一定程度上完成了信号局部分析,但其窗体大小无法根据信号的局部特征自动调节窗口。与FFT相比,小波变换既具有短时傅里叶变换局部分析的优点,又可根据信号局部特征选择窗口大小,适用于局部或暂态信号的处理,克服许多信号降噪中的问题。本试验中采用降噪效果较好的dB5小波进行降噪,综合考虑降噪效果和降噪计算量,选取分解层数为6层,降噪结果如图6所示。

图6 实验数据降噪Fig.6 Data denoising in the experiment

2.2 落锚速度对撞击损伤的影响

考虑到沉箱式结构开孔的因素,为获取一般规律,选用13.81 kg的锚在不同撞击速度下在b,c,d3个撞击位置进行撞击,不同撞击速度工况撞击应力结果如图7所示。

图7 不同撞击速度工况撞击应力对比Fig.7 Impact stress versus different impact velocity

在撞击位置b处,7.75 m/s锚撞击后产生的应力变化频率高于6.96 m/s锚,7.75 m/s锚的应力振幅较6.96 m/s锚的应力振幅大;在撞击位置c和撞击位置d处,6.96 m/s锚撞击后产生的应力变化频率高于7.75 m/s锚,且7.75 m/s锚应力振幅更大,而6.96 m/s锚应力振幅较小。整体而言,7.75 m/s锚产生的撞击应力较6.96 m/s锚产生的撞击应力大。主要原因是当落锚撞击顶板产生的应力波在向底板传递的过程中,由于顶盖钢板和混凝土之间的波阻抗不同,会产生反射和折射,只有部分的应力波能够传递,撞击后瞬时,所测得应力幅值较撞击时产生的撞击幅值骤降。同时,由于混凝土应力波在混凝土介质中传播时,介质颗粒碰撞,发生能量传递,且频率越快,吸收也越快,因此,撞击后所得的频率也逐渐降低。由于沉箱结构是非对称开孔复合板,各个位置的材料性能各不相同,撞击位置b离开孔较远,不存在自由表面,所在位置近似于均匀复合板,应力波在传递的过程中折射和反射较小,撞击产生的应力波能够完整的传播到下底板,使得撞击的能量大都以振动形式耗散,因此,落锚速度大的7.75 m/s锚撞击后振动频率较快,振幅较高。此处撞击能量大都以振动形式耗散,被结构变形吸收的较少,撞击位置b不易损坏。

撞击位置c和撞击位置d处于开孔附近,由于钢板与流体介质的阻抗比较大,几乎能够反射和折射所有应力波,相较于钢板与混凝土的阻抗比大,致使顶盖上板应力波传递到底板时发生了大量的能量衰减,传到底板的应力波较少,导致撞击产生的能量只能有部分以结构振动形式耗散,剩余能量以结构变形的形式被吸收,使得结构容易产生挠曲变形发生损伤。而损伤又会进一步增加混凝土的孔隙与分层生成更多的自由表面,进一步增加应力波传递衰减,使得结构产生进一步损伤。且频率越快,能量吸收越快,因此,落锚速度较大的7.75 m/s锚撞击产生的能量,被结构损伤吸收较多,且以高频部分能量为主,导致后续应力振动幅值较小,振动频率较低。而落锚速度较小的6.96 m/s锚,由于速度较小,撞击产生的损伤较小,被变形吸收的能量较小,被吸收的高频能量少,应力振动幅值也较少,振动频率较快。

与普通薄板一样,当落锚撞击速度增大时,产生的撞击应力随之增大,相应的撞击损伤便越大。但由于沉箱式结构为不均匀层合板结构,在结构不同位置,撞击速度对于结构损伤的影响是不同的。在距离开孔较远的区域,该区域结构可以看作是无开孔层合板结构,当撞击速度较小时,结构未产生损伤,撞击产生的能量转化为结构的振动;随着撞击速度增大,沉箱式结构上部钢板形变增大,导致混凝土与钢板的连接发生断裂,结构开始发生损伤,并且损伤的范围也随着速度的增加而增加;当撞击速度增加到产生的撞击应力超过钢板的屈服应力,钢板产生塑性应变,结构产生凹坑变形损伤。而位于开孔附近区域,当撞击速度较小时,结构未产生损伤,撞击产生的能量转化为结构的振动;当撞击速度逐渐增大,产生的弹性形变也越来越大,对内部混凝土产生压缩作用越大,由于混凝土压缩强度较钢板低得多,使得混凝土容易发生断裂,结构更容易发生挠曲产生塑性变形,并进一步导致层合板内部的混凝土受压发生断裂,使得结构发生损坏,并且相较于非开孔区域,开孔区域的导致损伤速度阈值较小,结构对撞击速度较为敏感,容易发生破坏。

2.3 落锚质量对撞击损伤的影响

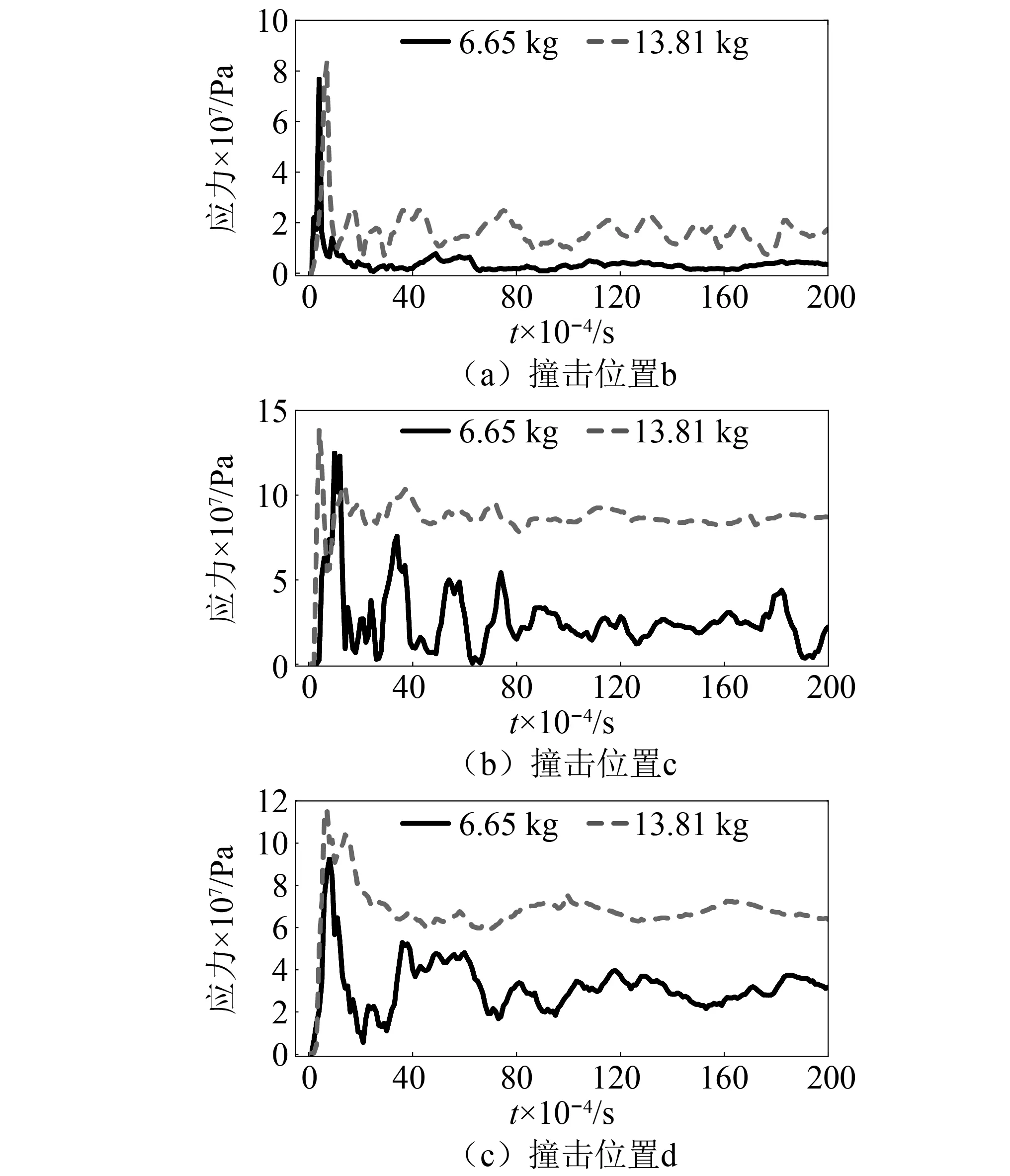

考虑到选沉箱式结构开孔的因素,为获取一般规律,在7.75 m/s的速度下采用不同的落锚,在b、c、d 3个撞击位置进行撞击,得到如图8所示不同落锚撞击应力对比结果。

图8 不同落锚撞击应力对比Fig.8 Impact stress versus different anchor mass

整体而言,撞击位置b处,距离孔位较远,应力波传递过程中衰减较小,被变形吸收能量较小,撞击能量大都转化为结构振动,因此,质量大的13.81 kg锚的振动频率较质量轻的6.56 kg锚的快,振幅较大。撞击位置c和撞击位置d处离开孔较近,应力波传递衰减大,且主要以高频部分能量为主,被变形吸收的能量大,被振动吸收的能量较小,质量较大的13.81 kg落锚的振动频率较质量轻的6.56 kg锚的慢,振幅较小。

可以发现,落锚质量越大,产生的撞击应力便越大,相应的撞击损伤便越大。鉴于沉箱式结构为不均匀层合板结构,不同位置结构对于落锚质量敏感性也各不相同。在非开孔区域,由于没有开孔的影响,结构强度高,能够产生损伤的锚重的阈值便越大。当落锚质量较小时,结构产生弹性形变,撞击产生的能量转化为结构的振动;随着落锚质量增大,沉箱式结构上部钢板形变增大,导致结构混凝土发生断裂,结构开始发生损伤,并且损伤的范围也随着质量的增加而增加;当落锚质量增加到产生的撞击应力超过钢板的屈服应力,钢板产生塑性应变,结构产生凹坑变形损伤。而位于开孔附近区域,该区域结构可以近似梁结构,当落锚质量较小时,结构未产生损伤,撞击产生的能量转化为结构的振动;当落锚质量逐渐增大,结构发生挠曲变形使结构产生塑性变形,并进一步导致层合板内部的混凝土受压发生断裂,使得结构发生损坏,并且相较于非开孔区域,开孔区域的导致损伤落锚质量阈值较小,结构对落锚质量较为敏感,容易发生破坏。

2.4 撞击位置对撞击损伤的影响

根据试验时的落锚工况(如表5所示),提取3个撞击位置产生的最大撞击应力进行分析,如图9所示。从图9中可以发现,在相同的落锚质量和落锚速度下,离开孔距离较近的撞击位置c、撞击位置d的应力要高于撞击位置b的撞击应力,且距开孔距离更近的撞击位置c所产生的撞击应力大于撞击位置d所产生的应力,远大于撞击位置b所产生的应力。

表5 落锚撞击工况

图9 不同位置撞击应力Fig.9 Impact stress in different position

这是因为撞击位置c和撞击位置d处,边界条件与梁结构形式类似,容易产生较大挠度,发生挠曲变形,因此撞击位置c和撞击位置d处产生的撞击应力较撞击位置b处大,更容易发生损伤,且撞击位置c处开孔最多,更容易产生应力集中,因此撞击位置c处所产生的撞击应力最大,损伤的可能性最高;而撞击位置b处离开孔较远,不易应力集中,刚度大,不易变形,因此产生的撞击应力最小不易产生损伤。

沉箱式结构是不均匀层合板结构,不同的撞击位置结构损伤机理不同。在非开孔区域,结构近似于无开孔的层合板,不易发生挠曲变形,结构强度较高,产生损伤的应力阈值较大,主要的损伤类型是形变过大导致的内部混凝土断裂以及钢板塑性变形而产生的凹陷损伤。在开孔区域,由于开孔的影响,该区域的结构形式近似于梁结构,撞击时容易产生挠曲变形,因而产生损伤的应力阈值较小,主要的损伤类型是挠曲变形导致的结构内部混凝土断裂和结构大挠度变形失效。

3 结 论

本文通过设计模型试验,观测了落锚撞击下非对称开孔沉箱式防护设施的撞击损伤特性,分别研究了落锚质量、落锚速度以及撞击位置对于沉箱式结构的损伤影响,通过研究发现:

(1) 落锚撞击速度越大,在非开孔区域产生的损伤从内部混凝土断裂演化成凹陷变形,开孔区域产生的损伤从内部混凝土断裂演化成挠曲变形。

(2) 落锚质量越大,开孔附区域越容易发生混凝土断裂和挠曲变形,撞击产生的撞击应力越大,容易产生损伤,非开孔区域,越容易发生混凝土断裂和凹陷变形,产生的撞击应力也越大。

(3) 非开孔区域产发生的损伤类型主要是混凝土断裂和凹陷变形;开孔区域发生的损伤类型主要是混凝土断裂和挠曲变形。

本文试验针对撞击产生的应力应变进行分析,未采集撞击后结构的损伤形态;仅对水下非对称开孔沉箱式防护设施的一次撞击进行分析,未考虑多次撞击问题。未来需要在这两个方面进一步开展深入研究。