再生砂粉混凝土抗压强度与细观损伤研究

2023-12-01肖建庄晏文品

马 泉,肖建庄,田 丰,晏文品,宋 敏,付 杰,杨 超,曹 雪

(1.同济大学土木工程学院,上海 200092;2.中建三局集团有限公司,西安 710065)

0 引 言

随着城市化进程的持续推进,旧建筑的拆除与大型基础设施的建设催生出了大量的建筑垃圾。其中废弃混凝土占据建筑垃圾的80%以上,若不经合理处置将会极大占据城市土地空间。“十四五”规划明确指出要全面提高资源利用效率,因此回收废弃混凝土块和粉末用于替代传统混凝土中的粗、细骨料以及水泥成为热点课题。

研究表明,再生混凝土的力学性能和耐久性能均劣于普通混凝土。肖建庄等[1-2]研究了再生粗、细骨料取代率对再生混凝土抗压强度的影响,发现再生骨料的掺入会使混凝土的抗压强度降低。混凝土从微观层面可以分为骨料、砂浆基体以及两者间的界面过渡区,其中界面过渡区被广泛认为是混凝土内部最薄弱的区域,决定了混凝土的力学强度和抗离子渗透性能。再生骨料表面难以去除的旧砂浆使再生骨料混凝土在天然骨料和旧砂浆、旧砂浆和新砂浆间分别存在旧、新界面过渡区,增大了混凝土内薄弱区域的总体体积。另外,再生骨料表面疏松多孔的旧砂浆也削弱了骨料与新砂浆基体间的黏结强度。陈立俊等[3]研究了再生微粉、粉煤灰及硅灰对混凝土力学性能的影响,发现再生微粉掺量大于20%(质量分数)会对混凝土产生不利影响,但复掺粉煤灰和硅灰后会有所改善。通过试验手段研究再生混凝土力学性能具有真实可靠的特点,但也存在周期长、资源耗费等问题,并且较难观测在外力作用下其内部损伤情况。

细观数值模拟法为连接混凝土宏观、细观破坏的桥梁,能较为准确地反映其内部损伤演化全过程。目前对再生混凝土的模拟研究逐渐趋于精细化,以反映更多材料内部微观结构。姚泽良等[4]建立二维随机凹凸多边形骨料再生混凝土模型,对模型进行了细观力学性能计算,研究了含砖再生混凝土的损伤破坏模式。Peng等[5-6]建立了圆形骨料和凸多边形随机骨料模型,模拟骨料取代率为100%(质量分数)的再生粗骨料混凝土裂缝扩展,结果表明裂缝最初出现的区域总是在界面过渡区,然后裂缝延伸、贯通直至破坏。

目前已有大量关于再生粗、细骨料混凝土基本性能的试验研究,并且理论模型较为完善,然而对含有再生细骨料和再生微粉的混凝土的性能测试,特别是通过有限元模拟观察再生砂粉混凝土在受压过程中的内部损伤仍然不足。为研究再生细骨料和再生微粉对混凝土力学性能的影响,本文采用试验与数值模拟相结合的方法,以C30强度等级的普通混凝土为基准,在细观层次上,建立了再生砂粉混凝土的有限元模型,通过模拟受压加载过程,探究再生砂粉混凝土的损伤破坏情况,并与试验结果进行对比验证。本研究的试验数据与模拟结果可为再生砂粉混凝土的应用提供一定的理论依据和技术支撑。

1 再生砂粉混凝土随机骨料模型

为了更加准确地模拟再生砂粉混凝土的力学性能,本文基于Python语言对ABAQUS进行二次开发,建立了再生砂粉混凝土的三维多相有限元模型。该模型将混凝土看作骨料、新砂浆、老硬化砂浆、新界面过渡区和老界面过渡区等五相复合材料,并根据ABAQUS混凝土塑性损伤模型(CDP模型)定义各相材料的力学性能参数。为避免因单元尺寸太小导致网格扭曲和单元数过多,将粒径不大于0.075 mm的再生微粉颗粒视为新砂浆基体。

1.1 随机球形骨料的生成投放

本文将骨料简化为球形骨料。基于蒙特卡罗法概率统计原理,采用Python语言编写骨料投放算法,通过random函数生成球形骨料的随机粒径和随机坐标,从而模拟再生砂粉混凝土骨料的随机分布。以边长为L的混凝土立方体试块为例,生成的球形骨料投放在混凝土砂浆区域内,并且不侵入其他骨料,需满足式(1)、(2)所示的条件。

(1)

(2)

式中:(Xi,Yi,Zi,Ri)为目前投放第i个骨料的位置坐标及半径;(Xj,Yj,Zj,Rj)为先前投放第j个骨料的位置坐标及半径,通过循环算法将目前生成骨料与先前所有骨料进行侵入判别。

根据规范《建设用砂》(GB/T 14684—2022)[7]、《建设用卵石、碎石》(GB/T 14685—2022)[8]和《混凝土和砂浆用再生细骨料》(GB/T 25176—2010)[9],粗骨料的粒径为4.75~31.5 mm。为避免1 mm以下的骨料引起网格畸变,影响计算准确性,细骨料的粒径设计为1~4.75 mm。考虑混凝土内部骨料达到最大密实度,将骨料半径从大到小进行排序并依次投放。如果生成骨料满足上述条件,则接受该位置坐标数据,若不满足,则重复上述步骤生成新的骨料坐标。粗、细骨料分布如图1(a)所示。

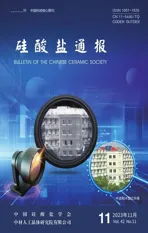

图1 再生砂粉混凝土细观模型Fig.1 Microstructural model of recycled sand/powder concrete

1.2 再生砂粉混凝土三维细观模型

在混凝土空间内生成三维球形骨料后,将所有骨料半径适当放大,再将部分细骨料适当放大,生成新的球形骨料,通过布尔差集运算批量化切分随机骨料的旧砂浆层、新界面过渡区(interfacial transition zone 1,ITZ1)和旧界面过渡区(interfacial transition zone 2,ITZ2),不同再生细骨料替代率的随机骨料模型见图1(b)和图1(c)。汪奔等[10]和杜敏等[11]在进行研究时,设定界面过渡区厚度为1 mm,该条件下数值模拟结果与试验结果的误差不超过2%。因此本文的新、旧界面过渡区厚度设置为1 mm,老砂浆厚度要大于界面过渡区厚度,简化处理设定为1.5 mm。新形成的立方砂浆模型见图1(d)。布尔运算切分完成后,对各项材料进行合并,然后进行网格划分,网格选取四面体网格,网格大小为5 mm,再生砂粉混凝土细观模型见图1(e)。

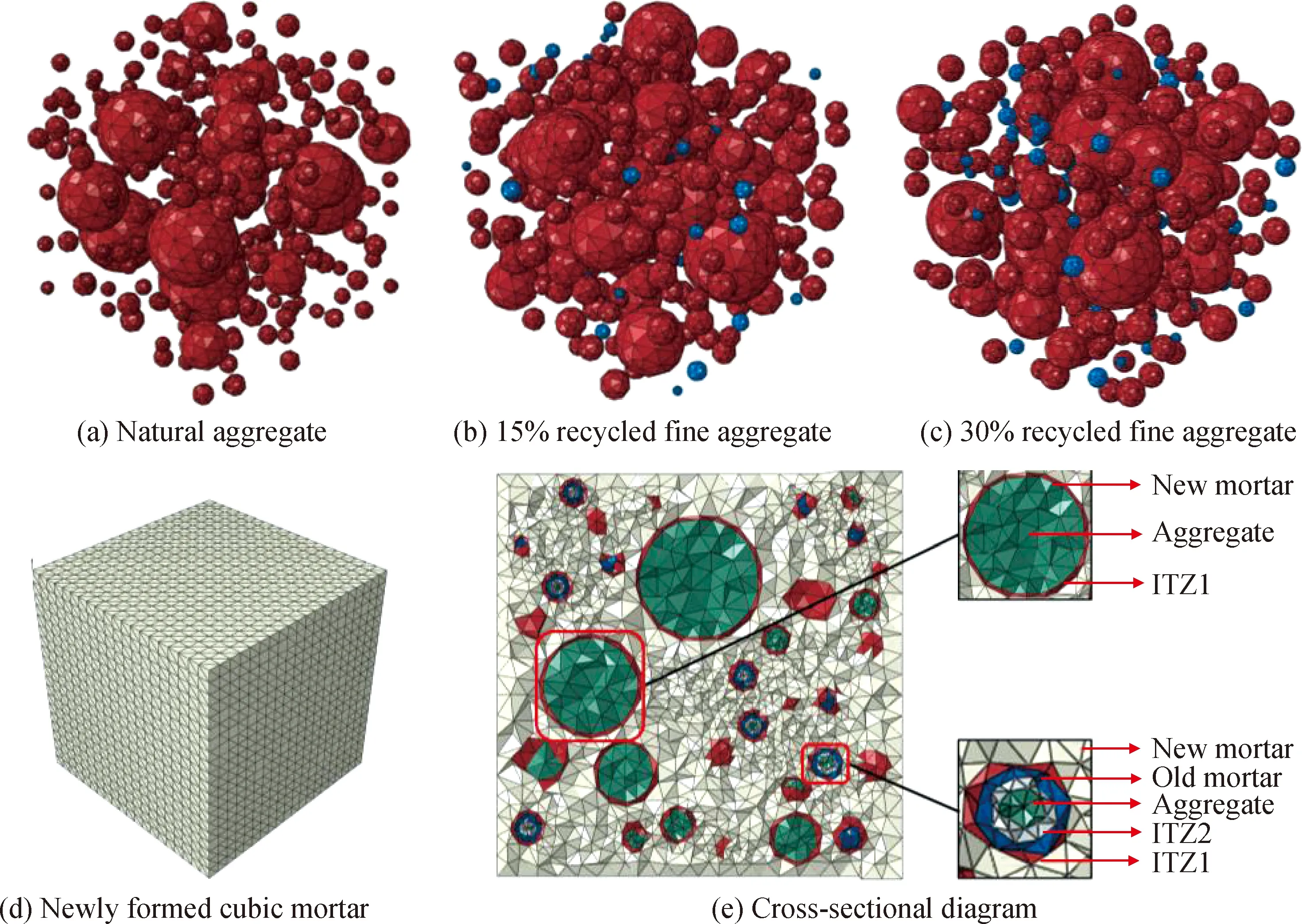

1.3 各相材料参数

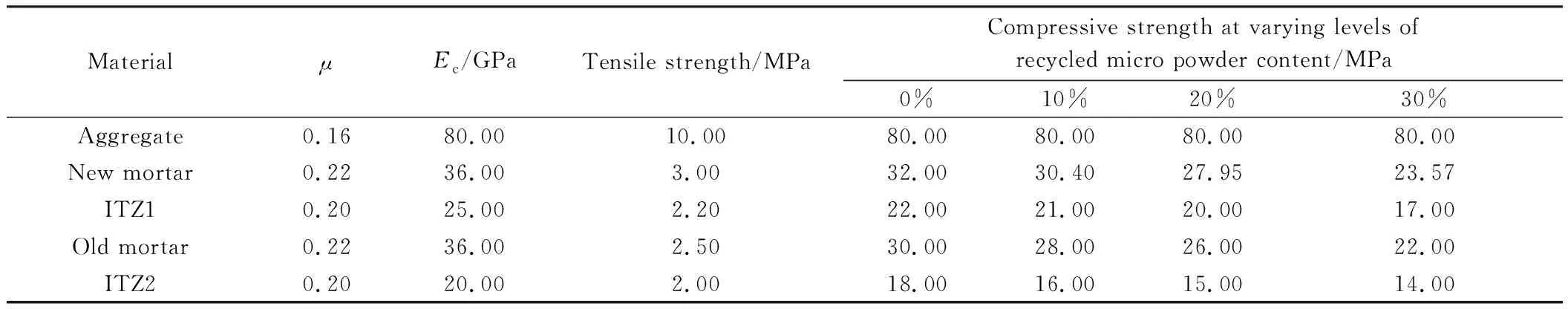

基于张潞伟[12]对再生微粉的研究,随着再生微粉掺量的增加,水泥砂浆的抗压强度降低,测试结果如图2所示。现有研究[4]表明,界面过渡区的弹性模量和强度约为水泥砂浆的70%。结合肖建庄等[13]、刘琼[14]对再生混凝土的研究,本文确定的各相材料参数如表1所示。

表1 再生砂粉混凝土各相材料参数Table 1 Parameters of different phase materials of recycled sand/powder concrete

图2 再生微粉对水泥砂浆抗压强度的影响[11]Fig.2 Effect of recycled micro powder on compressive strength of cement mortar[11]

采用ABAQUS混凝土塑性损伤模型,即CDP模型,研究再生砂粉混凝土的损伤机制。CDP模型首先定义各相材料的塑性参数,包括膨胀角为30°~36°,偏心率为0.1,双轴抗压强度与单轴抗压强度之比为1.16,屈服面形态系数为0.667,黏性系数为0.000 5。CDP模型还需定义各相材料的弹性模量及损伤本构关系,参照《混凝土结构设计规范》(GB 50010—2010)[15]关于混凝土单轴受拉、受压损伤的本构方程,确定各项材料的本构关系。以再生细骨料掺量30%(质量参数)、再生微粉掺量10%(质量参数)的再生砂粉混凝土为例,图3展示了各组分的受压应力-应变曲线和受拉应力-应变曲线,其中σ为应力,ε为应变。在混凝土受压破坏过程中,骨料基本不产生破坏,处于弹性阶段,弹性模量和强度最大;新砂浆的强度大于老旧砂浆的强度;界面过渡区是混凝土的最薄弱区域,其弹性模量和强度最小,新界面过渡区(ITZ1)的力学性能优于旧界面过渡区(ITZ2)的力学性能。

1.4 边界条件

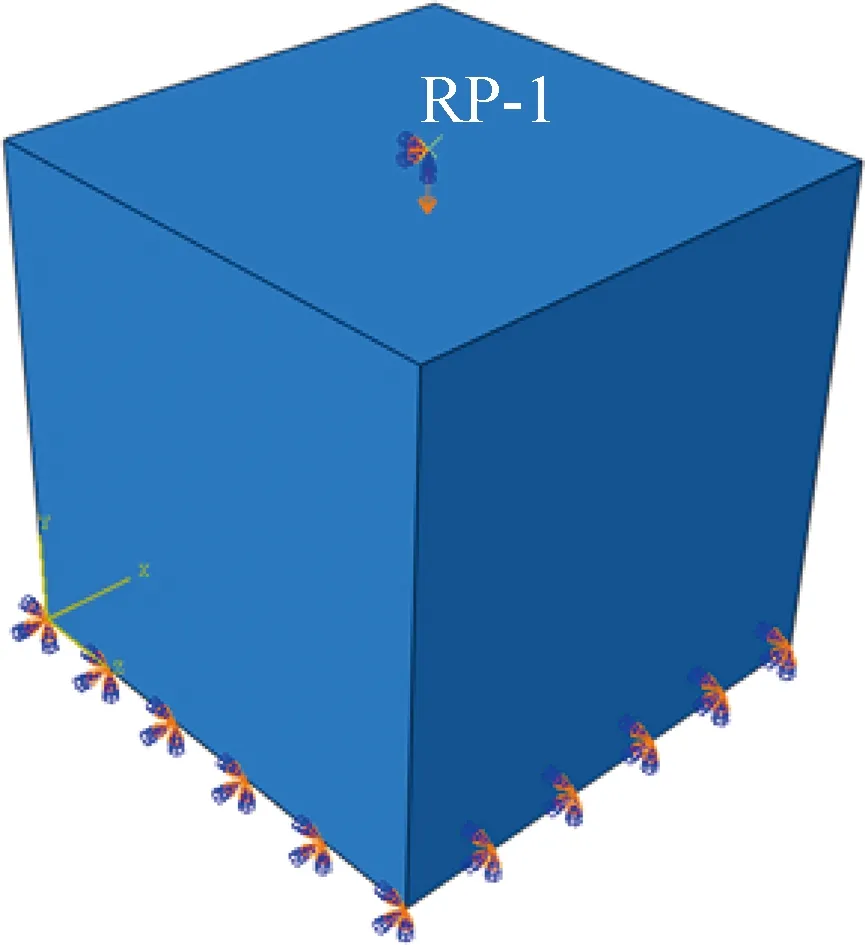

本文采用位移加载方式,模拟再生砂粉混凝土试块单轴受压试验。在模型上部中心位置处创建关键点(RP-1),RP-1与试块上表面相互耦合,在RP-1处施加位移转角约束,释放竖向位移约束,向下施加0.4 mm位移荷载,等效模拟试块上表面单轴受压,底部为固定约束,位移加载及边界条件见图4。

图4 位移加载及边界条件Fig.4 Displacement loading and boundary conditions

2 再生砂粉混凝土抗压强度试验模拟

2.1 再生砂粉混凝土抗压强度试验

为验证再生砂粉混凝土细观模型的有效性,测量对应立方体抗压强度。以C30普通混凝土配合比为基准,水胶比为0.43;水采用普通自来水;粉煤灰由金川电厂提供;废弃混凝土破碎后进行筛选,粒径不大于0.075 mm的为再生微粉、粒径在0.075~4.75 mm的为再生细骨料;水泥采用普通硅酸盐水泥P·O 42.5;减水剂采用聚羧酸;天然细骨料采用天然河砂,粗骨料采用碎石。其中再生细骨料替代天然细骨料,替代率分别为0%、15%、30%(质量分数);再生微粉替代粉煤灰及水泥,替代率分别为0%、10%、20%、30%(质量分数)。参照《普通混凝土配合比设计规程》(JGJ 55—2011)[16],制备再生砂粉混凝土试块,尺寸为100 mm×100 mm×100 mm,混凝土配合比如表2所示。

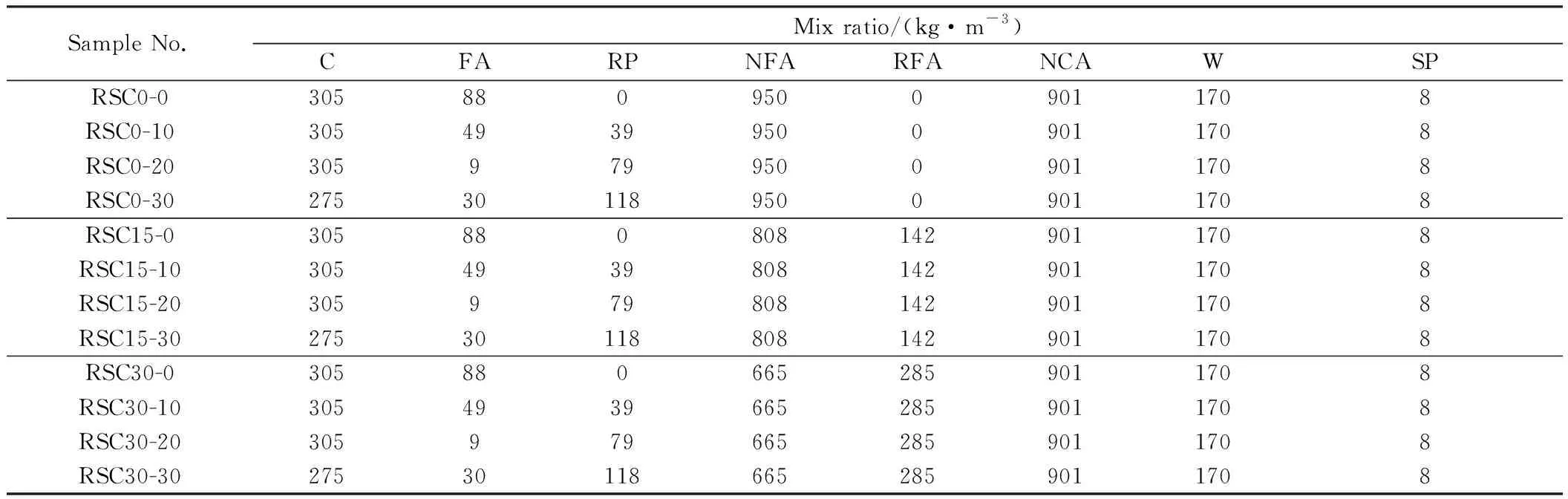

表2 再生砂粉混凝土配合比Table 2 Mix ratio of recycled sand/powder concrete

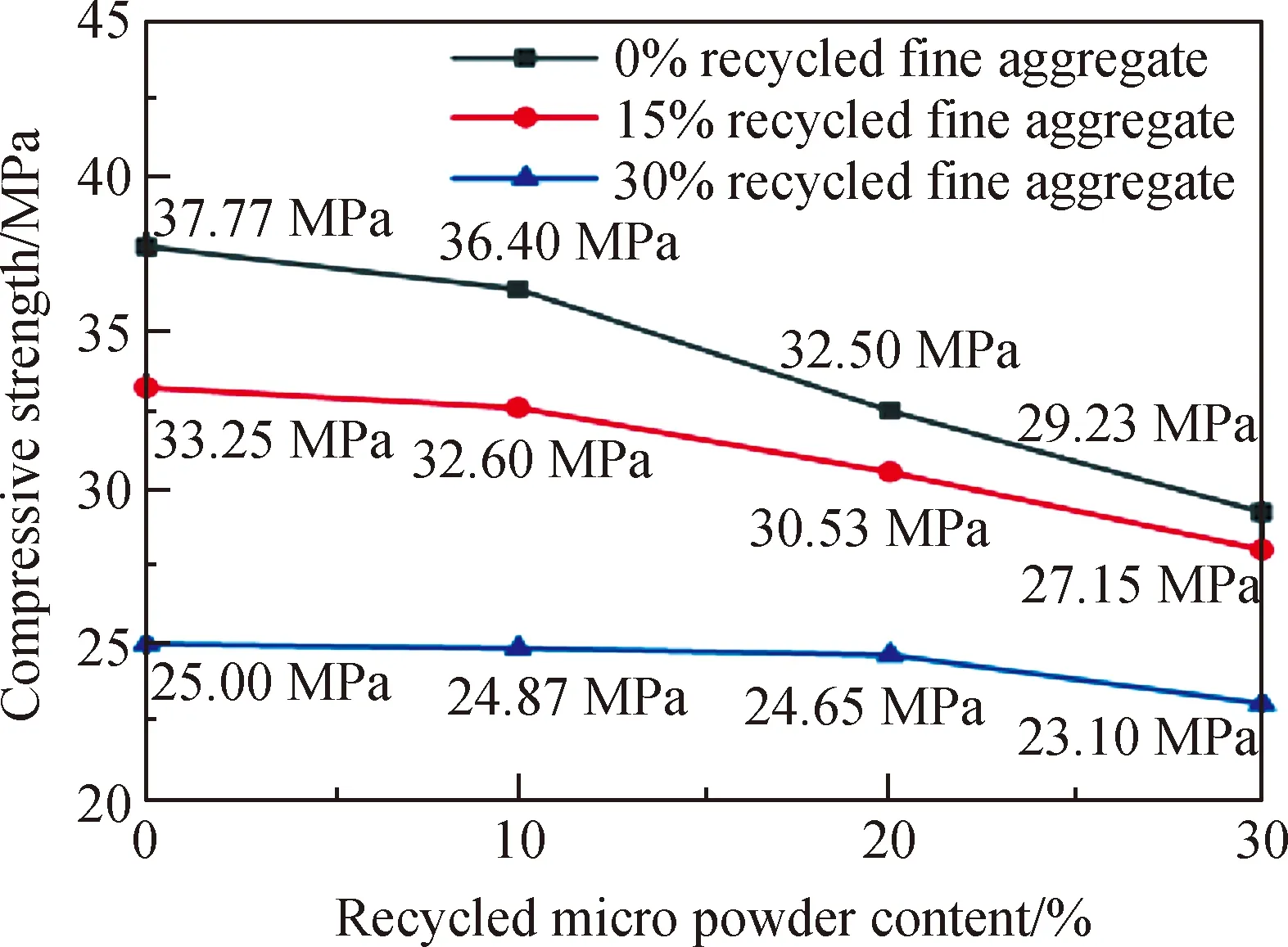

依照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[17]对再生砂粉混凝土进行立方体抗压强度试验,所有试块养护28 d后测抗压强度,试验结果见图5。可以看出,掺入再生细骨料和再生微粉均会导致混凝土抗压强度下降,这主要是因为再生细骨料表面包裹老旧砂浆层削弱了与新砂浆基体间的黏结强度,并且疏松多孔的旧砂浆促进了裂缝的扩展。而再生微粉的活性不高,掺量过多,取代粉煤灰和部分水泥时,降低了混凝土内胶凝材料的水化效率,导致混凝土抗压强度降低。

图5 不同再生砂粉掺量下混凝土的抗压强度Fig.5 Compressive strength of concrete under different proportion of recycled sand/powder

对于单掺情况,当再生细骨料和再生微粉掺量分别由0%增加至30%时,混凝土抗压强度值分别下降33.81%、22.61%,可见掺量同为30%时,再生细骨料对普通混凝土的力学性能影响更大。对于复掺情况,当再生细骨料掺量由15%增加至30%时,再生微粉含量为10%、20%、30%的混凝土的抗压强度分别下降23.71%、19.26%、17.59%;类似地,当再生微粉含量由10%增加至30%时,再生细骨料含量分别为15%、30%的混凝土抗压强度分别下降15.70%、7.60%,可见复掺情况下,再生细骨料对混凝土的力学性能影响也相对更大,与单掺情况类似。

2.2 再生砂粉混凝土抗压强度数值模拟

2.2.1 数值模拟结果分析

根据前文试验,分别对12组不同配合比的再生砂粉混凝土进行单轴抗压数值模拟,计算得出各组再生砂粉混凝土的抗压强度,将数值模拟结果与试验结果进行对比,见图6。由图6可以看出,数值模拟结果与试验结果的差异随再生细骨料掺量的增加而增大,当再生细骨料掺量由0%增加至30%时,最大误差由3.45%增加至10.65%,总体误差不超过15%,可见本文建立的细观有限元模型能够较为准确地反映再生砂粉混凝土的力学性能,可用于模拟混凝土抗压强度随再生砂粉掺量的变化规律。

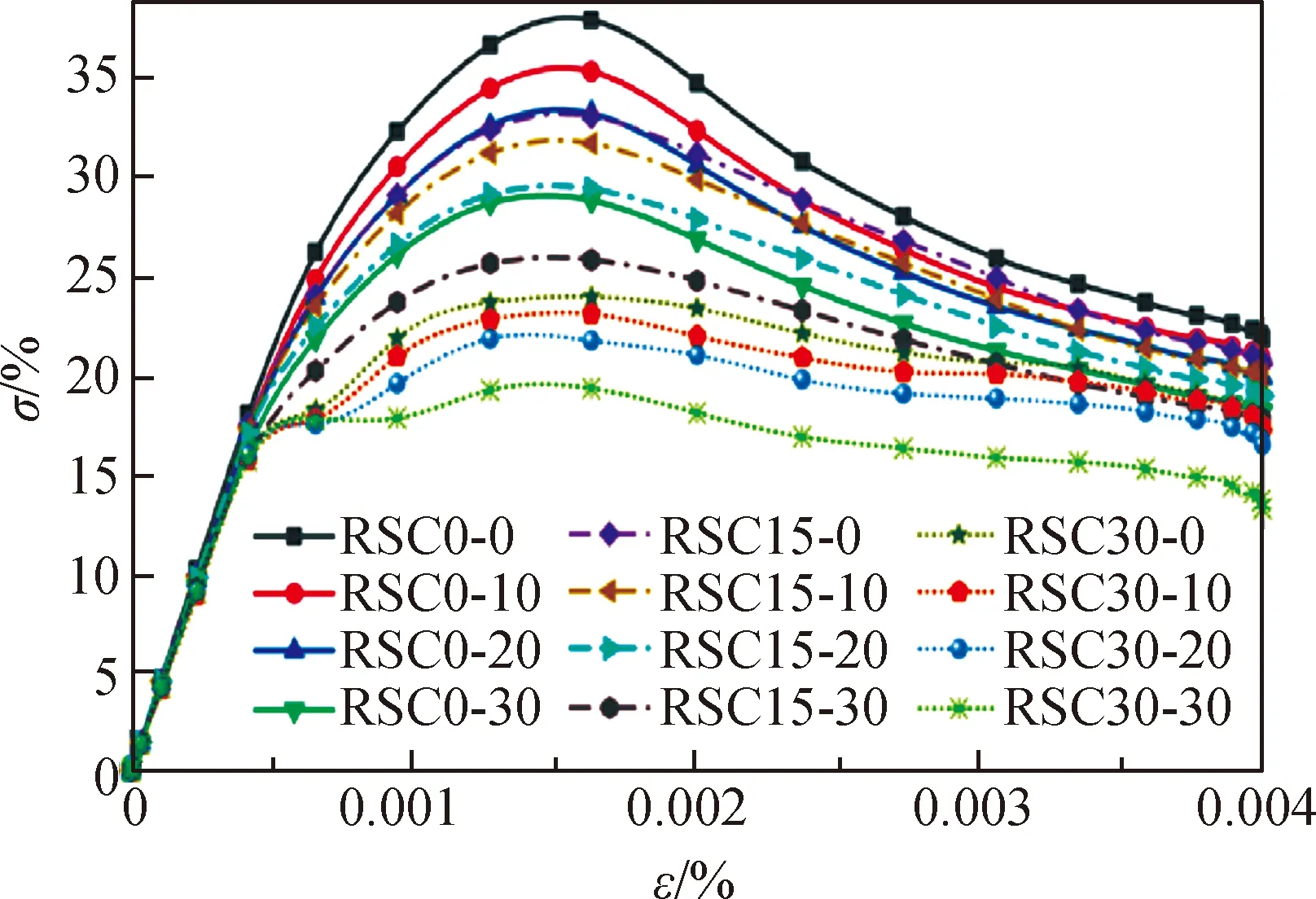

各组不同配合比的再生砂粉混凝土应力-应变曲线见图7。各组应力-应变曲线的直线上升段斜率表示混凝土的弹性模量,可以看出随着再生细骨料和再生微粉掺量的增加,混凝土的弹性模量呈下降趋势,但变化幅度较小;各组应力应变曲线均在18 MPa左右,接近界面过渡区的强度,并且再生细骨料和再生微粉掺量越多,差异越明显,这可能是因为混凝土的力学性能随再生微粉和再生细骨料掺入而降低,其界面过渡区(ITZ1、ITZ2)的强度也随之降低,初始裂缝更容易在此薄弱区域产生,导致混凝土更易产生塑性形变。表3为各组应力-应变曲线的峰值应力、峰值应变数据,可看出峰值应力随再生细骨料和再生微粉掺量的增加而降低,并且峰值应变也基本随之减小,说明再生细骨料及再生微粉的加入会使混凝土的延性降低。达到峰值应力后,再生细骨料和再生微粉的掺量越多,混凝土强度越低,下跌越平缓,脆性越不明显。

表3 再生砂粉混凝土的峰值应力及峰值应变Table 3 Peak stress and peak strain of recycled sand/powder concrete

图7 再生砂粉混凝土数值模拟应力-应变曲线Fig.7 Numerical simulation stress-strain curves of recycled sand/powder concrete

2.2.2 细观损伤分析

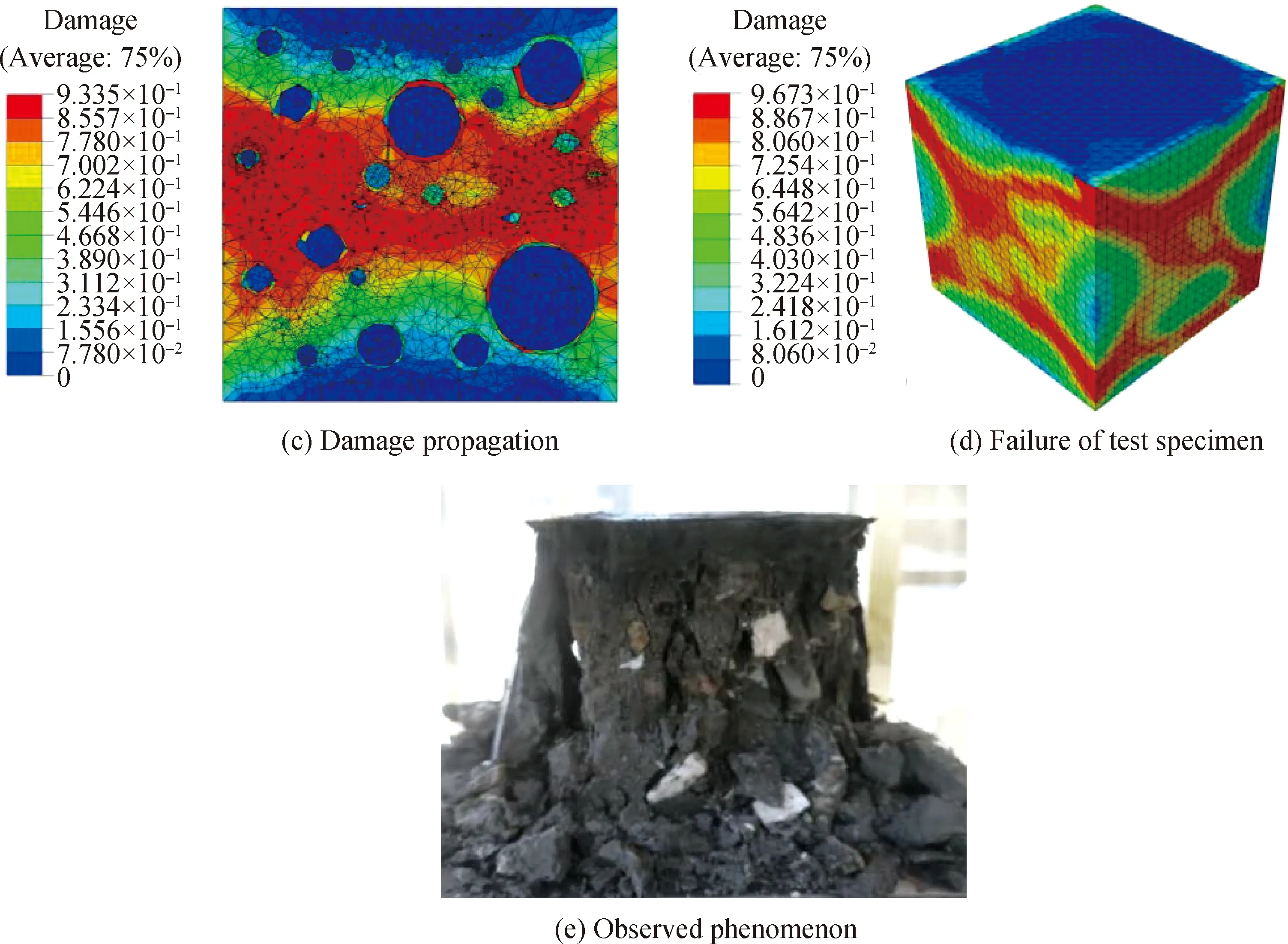

以RSC30-10为例,再生砂粉混凝土试块的轴向压缩细观损伤演化过程见图8。旧界面过渡区是再生砂粉混凝土试块最薄弱处,初始损伤首先在此区域产生,接着在新界面过渡区(ITZ1)产生,然后损伤延伸至两者之间的老旧砂浆,并且在新砂浆损伤扩展,随着继续压缩,最终形成贯通的损伤致使试块破坏。再生砂粉混凝土试块破坏主要集中于骨料与新旧砂浆之间的黏结破坏,呈“正”与“反”相连八字形的“X”形式,这与试验现象基本一致。

图8 再生砂粉混凝土细观损伤的演化过程Fig.8 Evolution process of micro-damage of recycled sand/powder concrete

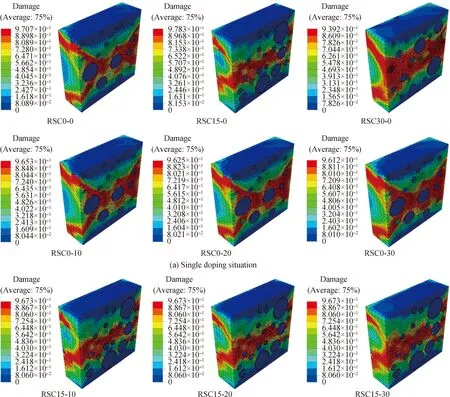

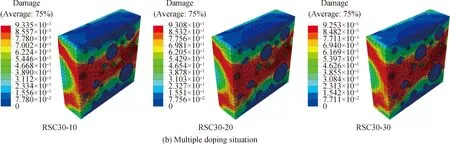

不同再生砂粉掺量下混凝土试块破坏情况见图9,不难看出,无论单掺还是复掺条件下,随着再生细骨料及再生微粉掺量的增加,混凝土试块的损伤裂纹都随之增多,并且裂纹扩展程度也更高。其主要原因是再生细骨料掺量越多,旧砂浆及旧界面过渡区(ITZ2)的含量也越多,导致混凝土试块强度下降,初始裂纹更多,损伤程度也更高;而再生微粉掺量越多,对水化反应的不利影响更大,骨料与新砂浆的结合能力更弱,导致混凝土试块裂纹损伤情况更加严重。

图9 不同再生砂粉掺量下混凝土损伤破坏情况Fig.9 Damage situation of concrete under different recycled sand/powder content

3 结 论

1)本文基于Python语言对ABAQUS进行二次开发,通过算法建立了不同再生细骨料掺量下再生砂粉混凝土的三维细观模型,能够较好地反映再生砂粉混凝土的损伤破坏情况。

2)基于抗压强度试验,再生砂粉混凝土的抗压强度随再生细骨料和再生微粉掺量的增加呈下降趋势,不论单掺情况还是复掺情况,再生细骨料对混凝土的力学性能的不利影响均更大。

3)再生砂粉混凝土的抗压强度数值模拟结果与试验结果误差较小(基本在10%以内);试块破坏主要是黏结破坏,集中于骨料与新旧砂浆之间,整体破坏呈“X”形式,与试验现象基本一致;再生砂粉掺量越多,混凝土的弹性模量、峰值应力越小,延性越低,损伤扩展程度越高。