工业固废粉末对自密实高性能混凝土性能的影响

2023-12-01乔险涛周佳乐牛建东

何 翔,乔险涛,喻 鹏,周佳乐,牛建东

(1.中铁建(东莞)建设投资有限公司,东莞 523867;2.东莞理工学院生态环境与建筑工程学院,东莞 523808;3.中南大学土木工程学院,长沙 410083)

0 引 言

自密实混凝土自1980年问世以来在工程中应用广泛,尤其是钢筋间距密集或浇注空间受限的施工场所[1]。减水剂的推广应用进一步推动了自密实混凝土的发展和应用[2-4]。自密实混凝土材料组成成分与常规振捣混凝土类似,两者最大区别在于是否通过调节材料配合比来实现混凝土的自密实性能。不同于常规振捣混凝土,自密实混凝土粉末用量较大[5],水泥用量介于450~600 kg/m3。这种混凝土具有良好的流动性和抗泌水、抗离析性能。为了确保不发生泌水和离析现象,通常会添加黏性外加剂来增加混凝土的黏滞性[6]。为满足流动性要求,可以通过添加粉煤灰、矿渣、石灰等工业固废粉末来提高或维持自密实混凝土的施工性能,同时减少水泥用量和水化热[7-9]。

粉煤灰和工业矿渣一直以来都是自密实混凝土的重要胶凝材料。粉煤灰是火力发电厂生产的工业废料,也是重要的胶凝材料之一[10-12]。全球每年由煤燃烧产生的废料约为70亿吨,其中约70%(质量分数)是粉煤灰。中国年平均产生8.27亿吨粉煤灰,综合利用量约5.07亿吨,综合利用率约为78%,这些粉煤灰可用于生产混凝土。工业矿渣是由高炉矿渣熔化后在水中浸泡快速冷却形成的工业固废[13]。传统自密实混凝土因需添加较多的化学外加剂和水泥,生产成本较高。而研究表明,使用粉煤灰和工业矿渣生产的自密实混凝土具有三个方面的优点:一是可减少水泥和水用量,增加混凝土的施工性能和后期强度[7],提高其结构工作性能和耐久性能[14-15];二是粉煤灰和工业矿渣可增加混凝土拌合物的坍落扩展度,减少水泥、砂和其他填料的用量,从而降低生产成本[16];三是粉煤灰和工业矿渣等工业固废粉末代替普通水泥可减少增加混凝土黏度的化学外加剂用量,其混凝土具有较低水胶比和更完整的内部结构,且强度和耐久性得到提升[17-18]。可见,掺入粉煤灰和工业矿渣是降低自密实混凝土成本的有效途径。

工业固废如何处置是目前全球面临的重要环境问题之一[19]。工业固废资源化再利用是解决该问题的有效方法和途径,有利于节约能源、保护环境、促进经济发展[20]。部分工业废料,例如大理石工业废料、石粉、煤矸石等经粉碎、加工后可用于生产自密实混凝土。研究表明,石灰粉末具有较高的比表面积,可增加混凝土使用年限,降低生产成本,减少环境负荷。石灰粉末还可用作填充材料,改善新拌混凝土的工作性能和稳定性。大理石粉末作为填充材料用于制备自密实混凝土是可行且十分经济的方法,该类混凝土表现出较好的工作性能[21-22]。已有研究[23]表明,当大理石粉末用量低于200 kg/m3时,混凝土的流动性和硬化后的性能可以得到改善。煤矸石中活性二氧化硅和氧化铝可与水泥发生反应,从而改善混凝土的微观结构和力学性能。李燕等[24]研究表明,煤矸石和矿渣在煤矸石-矿渣-水泥的三元胶凝体系中水化程度较高;郭金敏[25]采用煤矸石代替碎石和粉煤灰,得到了复掺煤矸石混凝土的可行材料配比。但是,煤矸石的强度较低,作为粗骨料制备混凝土会降低混凝土的抗压强度[26]。

自密实混凝土具备两个相互矛盾的特性:抗离析性能和流动性。常通过高效减水剂的分散作用和外加的填充材料中微细颗粒的凝聚力来实现两种特性之间的平衡。而这种平衡机制与工业废渣细粉的物理特性和化学反应程度有关[27],且很大程度上取决于外加剂表面活性以及细微材料较高的比表面积。工业固废经粉碎加工成粉末后具有较高的比表面积和较好的表面活性,可与水泥等材料发生水化反应,提高自密实混凝土性能。因此,制备自密实高性能混凝土中掺入工业固废粉末或许是一种有效的方法。这样一来,既可利用不同工业固废粉末改善混凝土的微观结构和力学性能,又可以保证自密实混凝土的施工性能,同时降低生产成本。但因不同工业固废粉末制备及其对自密实混凝土性能作用研究有限,其改善效果和内在机理仍有待进一步研究。

本研究通过掺入不同质量的粉煤灰、矿渣粉末、石灰粉末、煤矸石粉末,以及大理石粉末取代水泥,配制出了不同配比的自密实高性能混凝土。在此基础上,对不同配比自密实高性能混凝土的各项性能进行综合测试,包括坍落扩展度、T50流动时间、L型和V型仪流动时间。并对不同配比混凝土的力学性能和耐久性进行了测试和评估,旨在配制出综合性能优良的自密实高性能混凝土(文中简称混凝土),探明不同工业固废粉末改进混凝土性能的内在机理。

1 实 验

1.1 试验材料

参考《普通混凝土配合比设计规程》(JGJ 55—2011)[28]配制混凝土。选用P·O 42.5普通硅酸盐水泥,其28 d抗压强度为48.3 MPa,比表面积为399.6 m2/kg。细骨料和粗骨料分别选用天然河砂和平均直径为10.3 mm的碎石,河砂的质量分数和吸水率分别为2.59%和1.44%,碎石的质量分数和吸水率分别为2.73%和0.22%。减水剂选用上海某品牌530P型聚羧酸高效减水剂,外观为白色粉末状,减水效率为30%。此外,不同配比拌合料分别添加了粉煤灰、矿渣、石灰粉末、煤矸石粉末以及大理石粉末等工业固废粉末。粉煤灰为F类II级粉煤灰,需水量为90%(质量分数),28 d活性指数为75%;矿渣由东莞市某水泥厂提供;石灰粉末为采石场破碎机废料,从采石场破碎机过滤系统收集得到;煤矸石由韶关市某煤矸石粉加工厂提供;大理石粉末由东莞市某大理石厂提供,未经其余加工程序直接掺入混凝土拌合料中。各主要原材料化学成分和物理性能如表1和表2所示。

表1 主要原材料的主要化学成分Table 1 Main chemical composition of main raw materials

表2 主要原材料物理特性Table 2 Physical properties of main raw materials

1.2 配合比

共配制了16组不同配比的混凝土拌合料,其中一组为对照组,其余15组拌合料分别掺入了不同质量的工业固废粉末,详细参数如表3所示。其中,粉煤灰取代水泥的质量分数分别为15%、25%和35%;矿渣取代水泥的质量分数分别为20%、40%和60%;石灰粉末、煤矸石粉末和大理石粉末取代水泥的质量分数分别为10%、20%和30%。所有拌合料水胶比取定值0.33,每立方米混凝土的水泥和固废粉末的总质量为580 kg。

表3 混凝土的配合比Table 3 Mix proportion of concrete

1.3 制作、养护及力学性能试验

参考《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[29]浇筑100 mm×100 mm×100 mm立方体试件,用于测试混凝土的抗压强度、弹性模量、密度和超声波波速。同时,对新拌混凝土的坍落扩展度和T50流动时间进行测量,并借助L型仪和V型仪进行混凝土的抗离析试验,以评估混凝土的流动性和抗离析性能。浇筑成型后,将试件放到自然环境下养护24 h,拆模后放入标准养护室(20 ℃和相对湿度60%),养护7 d后测试混凝土的抗压强度和超声波波速,养护28 d后测试混凝土的抗压强度、超声波波速、密度和弹性模量。

参考《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[30]制作175 mm(上口直径)×185 mm(下口直径)×150 mm(高度)的圆台体试件,试件的浇筑和养护条件与立方体试件相同。待试件终凝后,采用逐级加压法测试混凝土的抗水渗透性能。具体过程为将试件分别放置在0.1 MPa水压下48 h,0.3 MPa水压下24 h和0.7 MPa水压下24 h,然后将试件劈开观测其渗透深度。

参考《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)制作100 mm(直径)×50 mm(厚度)的圆柱体试件,测试混凝土的抗氯离子渗透性能。将试件放在电压为60 V的仪器设备下6 h,由测得的通电量来评定混凝土抗氯离子渗透性能。

2 结果与讨论

2.1 施工性能

2.1.1 流动性

与常规混凝土相比,自密实混凝土更关注拌合物的流动性、抗离析性能和填充性。为了评估不同配比混凝土拌合物的施工性能,通过试验测试了各拌合料的坍落扩展度和T50流动时间,并开展了V型仪和L型箱流动仪的抗离析试验。其中,T50时间指坍落扩展度桶提起后混凝土流动至50 cm的所需时间,可反映混凝土的流动能力和塑性屈服能力。图1为各混凝土拌合料的坍落扩展度,表征了混凝土拌合物在没有外部约束存在的情况下,仅依靠其自重作用克服表面摩擦力的流动性能。为了揭示不同工业固废粉末对混凝土流动性的影响机理,图2给出了不同工业固废粉末的SEM照片。

图1 不同工业固废粉末在不同取代率下的混凝土坍落扩展度Fig.1 Slump flow of concrete with various industrial solid waste powders at different replacement rates

图2 不同工业固废粉末的SEM照片Fig.2 SEM images of various industrial solid waste powders

综合图1和图2可知:1)不同配比混凝土拌合料的坍落扩展度介于680~760 mm,说明所配制的不同配比混凝土拌合料均表现出良好的施工性能。2)FMH35坍落扩展度达到了750 mm,流动性最好。表明与其他固废粉末相比,粉煤灰更有利于提高混凝土的流动性。这是因为混凝土的流动性主要取决于组成颗粒的形状、颗粒堆积效应、颗粒大小分布,以及表面纹理的粗糙程度。与其他粉末相比,粉煤灰颗粒为球形,在接触点具有“滚轴效应”,可有效减少骨料-浆料之间的摩擦[31]。此外,粉煤灰密度相对较小,替代水泥后导致水泥浆体体积增大,进一步减小了细集料与水泥浆体之间的摩擦,提高了拌合物的塑性和凝聚力,从而提高了混凝土的流动性。3)与粉煤灰相比,掺入其他固废粉末的混凝土流动性相对较差。因为石灰粉末、煤矸石粉末以及大理石粉末为块状或三角形,不利于提高混凝土的流动性。

2.1.2 抗离析性能

为了评估混凝土的抗泌水抗离析性能,图3给出了混凝土拌合料的V型仪流动时间与T50流动时间之间的关系。V型仪流动时间在坍落扩展度一定的情况下可用于评价混凝土的黏性,流动时间越长表示混凝土黏性越高,抗离析性能越好。而且,T50流动时间与V型仪的流动时间的预测结果具有良好的相关性。

图3 混凝土拌合料的V型仪流动时间与T50之间的关系Fig.3 Relationship between V-shaped flow time and T50 of concrete mixer material

由图3可知,与其他拌合料相比,掺入矿渣的混凝土拌合料KZ60的黏性和V型仪流动时间最少。对于自密实混凝土,其V型仪流动时间的下限和上限分别为11和15 s,而本文混凝土拌合物的V型仪流动时间测试值介于9.34~16.97 s。可见,所配制的混凝土拌合料均具有良好的黏度和抗离析性能。T50流动时间测试值介于2~5 s,因此,自密实混凝土T50流动时间下限和上限建议值为2和5 s。

2.1.3 填充性

L型仪测试结果用L(即h2/h1,h1为混凝土拌合物在L型仪中停止流动后,竖向箱体内混凝土拌合物的高度,h2则为L型仪水平向箱体内混凝土拌合物的高度。)值表示,L值可以表征自密实混凝土填充性。图4给出了添加了不同工业固废粉末混凝土拌合料的L值。L值低于0.8的自密实混凝土浇筑时容易出现堵塞现象,填充性较差。试验结果表明,增加固废粉末掺量会使混凝土的黏性增加,填充性下降。而本研究所配制的混凝土的L值均为0.8~1.0,说明工业固废粉末掺量在允许范围之内,混凝土的填充性满足施工要求。因而,所配制的混凝土均具有良好的填充性。

图4 不同工业固废粉末掺杂的混凝土的L值Fig.4 L value of concrete with various industrial solid waste powders

2.2 耐久性

对混凝土的抗氯离子渗透性能和抗水渗透性能进行了测试。用6 h内通过混凝土的总电荷量作为评定抗氯离子渗透性能的衡量标准,试验结果如图5(a)所示。用渗水深度来评估混凝土的抗渗性能,试验结果如图5(b)所示。

图5 不同工业固废粉末在不同取代率下的混凝土耐久性Fig.5 Durability of concrete with versus industrial solid waste powders at different replacement rates

由图5(a)可知,除石灰粉末外,随着固废粉末掺量的增加,混凝土的抗氯离子渗透率均呈上升趋势。掺矿渣的混凝土拌合料KZ60总通电量为120 C,其氯离子渗透率最低。依据ASTM—C1202[32],该混凝土的氯离子渗透等级为“极低”。混凝土的内部结构是影响氯离子渗透性能的关键,孔隙更小、更密实的内部结构降低了孔隙通道的连续性。相比于其他拌合料,掺入粉煤灰和矿渣的混凝土表现出更低的氯离子渗透率,表明该类混凝土中火山灰反应的生成物更容易形成不连续的内部结构[33]。此外,氯离子渗透率还取决于混凝土的组成材料与氯离子的结合能力。氯化物在混凝土中渗透路径与自由水或连通的孔隙基本一致。部分氯化物可以与水泥(主要是水泥中的铝酸三钙(C3A))发生反应,形成稳定的氯离子复合物,而过剩的氯化物才是导致钢筋等腐蚀的主要原因。掺入粉煤灰和矿渣将导致C3A含量增加,因为拌合物中存在过多的氧化铝,经过火山灰反应后形成了水合硅酸钙,增加了硅酸钙的含量[34]。由此推断,掺入粉煤灰和矿渣可以提高混凝土自由氯离子的结合能力,从而减少自由氯离子对钢筋的腐蚀。再者,随着氧化铝含量的增加,混凝土总电荷量减少。因而,增加粉煤灰和矿渣的掺量(氧化铝含量增加),混凝土表现出更好的抗氯离子渗透性能。

由图5(b)可知,混凝土透水深度试验结果介于4.42~12.58 mm。与其他拌合料相比,对照组、FMH15和KZ20的渗水深度相对较小,其中KZ20的渗水深度最小。此外,增加矿物粉末的掺量,混凝土的渗水深度也随之增加,抗渗性能下降。这是因为渗透试验是在试件养护28 d后进行,此时混凝土中火山灰反应还没有完全结束,生成的二次水合产物不足以填充更多的孔隙[35]。而FMH15和KZ20可通过其他水化产物来填充孔隙,抗渗性能更好。

2.3 力学性能

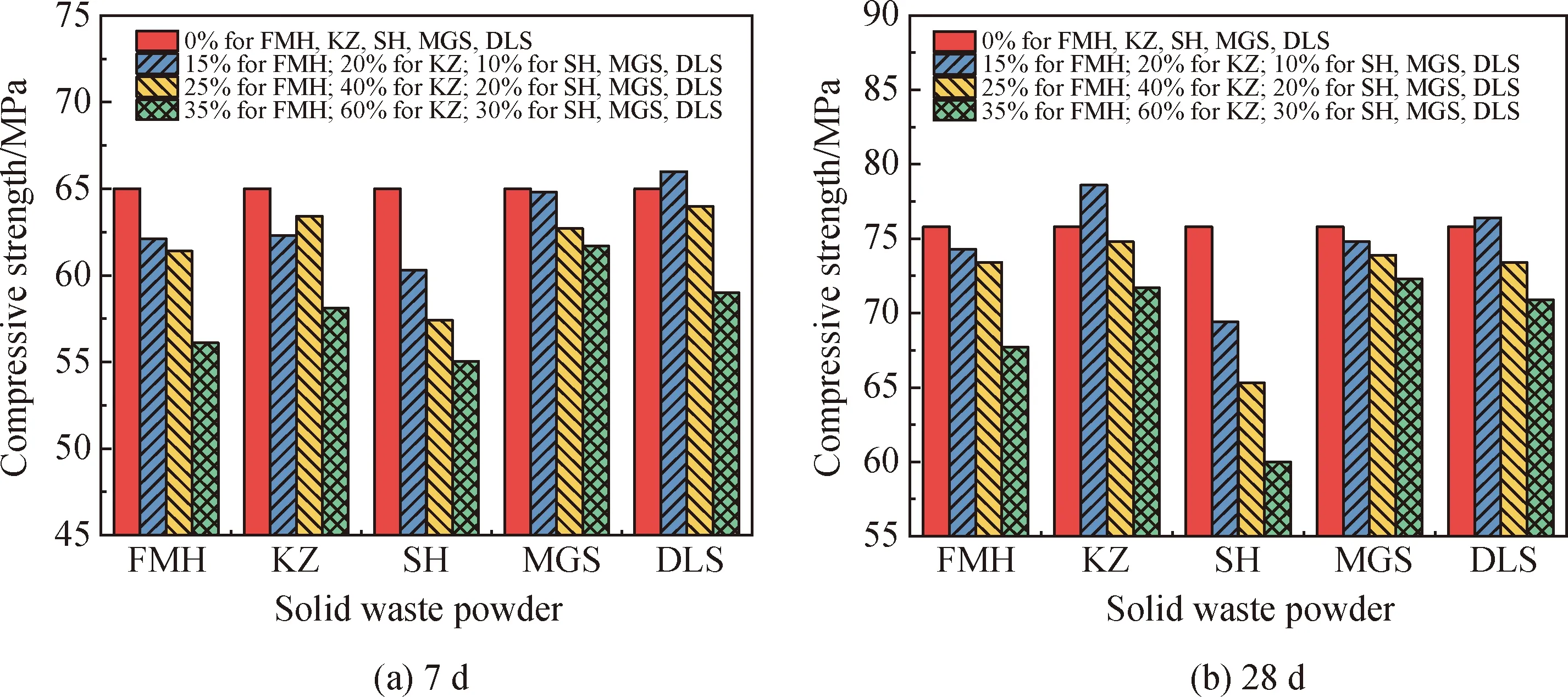

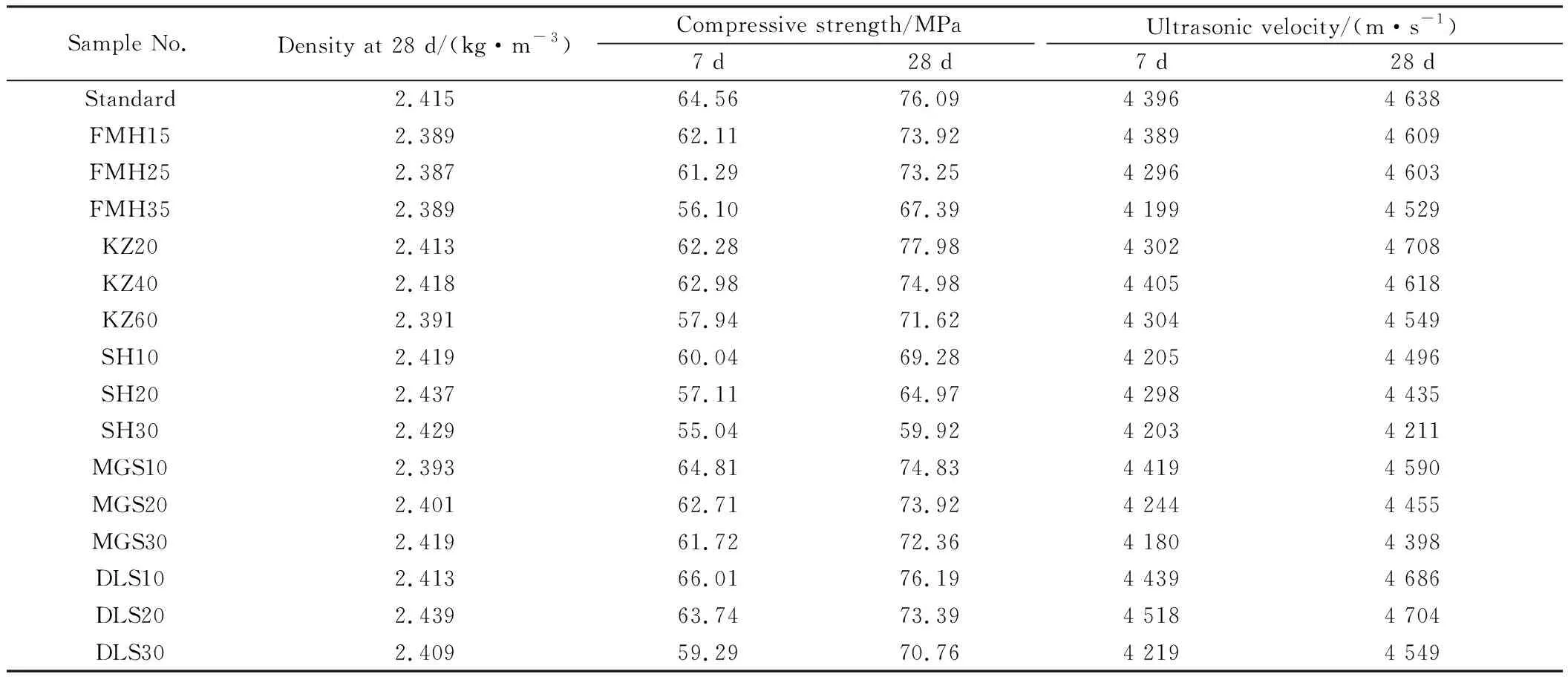

本研究测试了16组不同配比混凝土硬化后的性能,包括混凝土28 d密度、7和28 d抗压强度和超声波波速。表4列出了混凝土密度、抗压强度和超声波波速测试结果,图6给出了混凝土抗压强度的测试结果。

图6 不同工业固废粉末在不同取代率下的混凝土7和28 d抗压强度Fig.6 7 and 28 d compressive strength of concrete with various industrial solid waste powders at different replacement rates

表4 混凝土物理和力学性能Table 4 Physical and mechanical properties of concrete

结合表4和图6可知:1)混凝土的抗压强度随着固废粉末掺量增加均呈下降的趋势,未掺固废粉末的混凝土7 d抗压强度高于掺有固废粉末的混凝土。说明在混凝土硬化过程早期,粉煤灰和矿渣的火山灰反应不足以提高混凝土抗压强度。2)在硬化过程后期,混凝土的火山灰反应逐渐完成,因而掺入矿渣的混凝土的28 d抗压强度最高。原因是粉煤灰和矿渣粉末填补了水泥颗粒之间的空隙,并与初级水化产生的石灰发生了沸石反应,生成了更多的次级水合物进一步填充结构孔隙,从而提高混凝土的抗压强度。而掺有石灰和煤矸石粉末的混凝土生成的次级水合物较少,其抗压强度较低。3)掺入石灰粉末显著降低了混凝土的抗压强度,30%石灰掺量混凝土的7和28 d抗压强度分别降低了15.3%和20.8%。4)掺入大理石粉末混凝土的早期性能最好。一方面,大理石粉末具有更好的物理特性,添加大理石粉末后混凝土基体的密度更高、水泥颗粒分散性更好,可有效提高混凝土前期的抗压强度。另一方面,大理石粉末表面可作为Ca(OH)2和C-S-H(水化硅酸钙)早期反应产物的成核点[36-38],大理石粉末是最细的外加固废粉末,核晶效应对强度的影响程度取决于填料与水泥水化产物之间的亲和力,且这种影响程度会随填料的细度和比表面积的增加而增加。大理石粉末是一种非全完活性也非全惰性的材料,可与水泥中的Al2O3发生反应。若水泥中含有较多的C3A,则大理石粉末中的CaCO3与C3A发生水化反应产生碳铝酸钙(CaAl2(CO3)2(OH)4·nH2O)。这种反应加速了水化反应进程,增加了混凝土的抗压强度。而且这种反应会随着水泥中C3A含量、填料的细度和比表面积的增加而增加,因而掺入大理石粉末可大幅改善自密实混凝土的早期性能。

图7为混凝土的抗压强度与超声波波速的关系。由图可知,超声波波速与抗压强度的变化规律基本一致,所有试件的超声波波速随抗压强度的增加而增加。也就是说,混凝土的抗压强度和超声波波速具有显著相关性(判定系数R2=0.87)。图8为混凝土的静态和动态弹性模量。混凝土的动态弹性模量可通过静态弹性模量换算得到,计算公式为

图7 混凝土抗压强度与超声波波速的关系Fig.7 Relationship between compressive strength and ultrasonic velocity of concrete

图8 混凝土的静态和动态弹性模量Fig.8 Static and dynamic elastic modulus of concrete

Ed=105×V2×(Δ/g)

(1)

式中:Ed为动态弹性模量,GPa;V为超声脉冲速度,m/s;Δ为拌合料单位质量,kg/cm3;g为重力加速度,取值9.81 m/s2。

试验结果表明:自密实高性能混凝土的静态和动态弹性模量随混凝土强度增加而增加,这与常规振捣混凝土类似[39];掺入矿渣混凝土(如KZ20)的静态和动态弹性模量最高,明显高于同等掺量的其他混凝土。

3 结 论

1)所配制的混凝土拌合料均具备良好的流动性、填充性和抗离析性能。掺入粉煤灰有利于提高混凝土的流动性,60%粉煤灰掺量的混凝土坍落扩展度达到750 mm。而增加固废粉末掺会导致混凝土的黏性增加,填充性下降。自密实混凝土中粉煤灰和石灰粉末的允许掺量分别为35%和60%,煤矸石、石灰和大理石粉末的允许掺量为30%。

2)除石灰粉末外,随固废粉末掺量增加,混凝土抗氯离子性能呈上升趋势。增加粉煤灰和矿渣掺量,混凝土表现出更好的抗氯离子渗透性能。除掺入少量的矿渣(20%掺量)和粉煤灰(15%掺量)外,混凝土渗水深度总体上随工业固废粉末掺量的增加而增加,抗渗性能随之降低。

3)混凝土早期和后期抗压强度随固废粉末掺量的增加而降低,掺入石灰粉末的混凝土抗压强度下降最明显,掺入30%石灰粉末混凝土7和28 d抗压强度分别降低了15.3%和20.8%。随着硬化过程中火山灰反应逐渐完成,掺入矿渣的混凝土后期抗压强度最高,而掺入大理石粉末的混凝土早期强度更好。此外,掺入矿渣混凝土的静态和动态弹性模量最好。