ECC路面面层的生命周期评价和成本分析

2023-12-01熊晓立杨政险罗盛洋林佳福董世林

熊晓立,杨政险,罗盛洋,林佳福,董世林

(福州大学土木工程学院先进土木工程材料福建省高校研究中心,福州 350108)

0 引 言

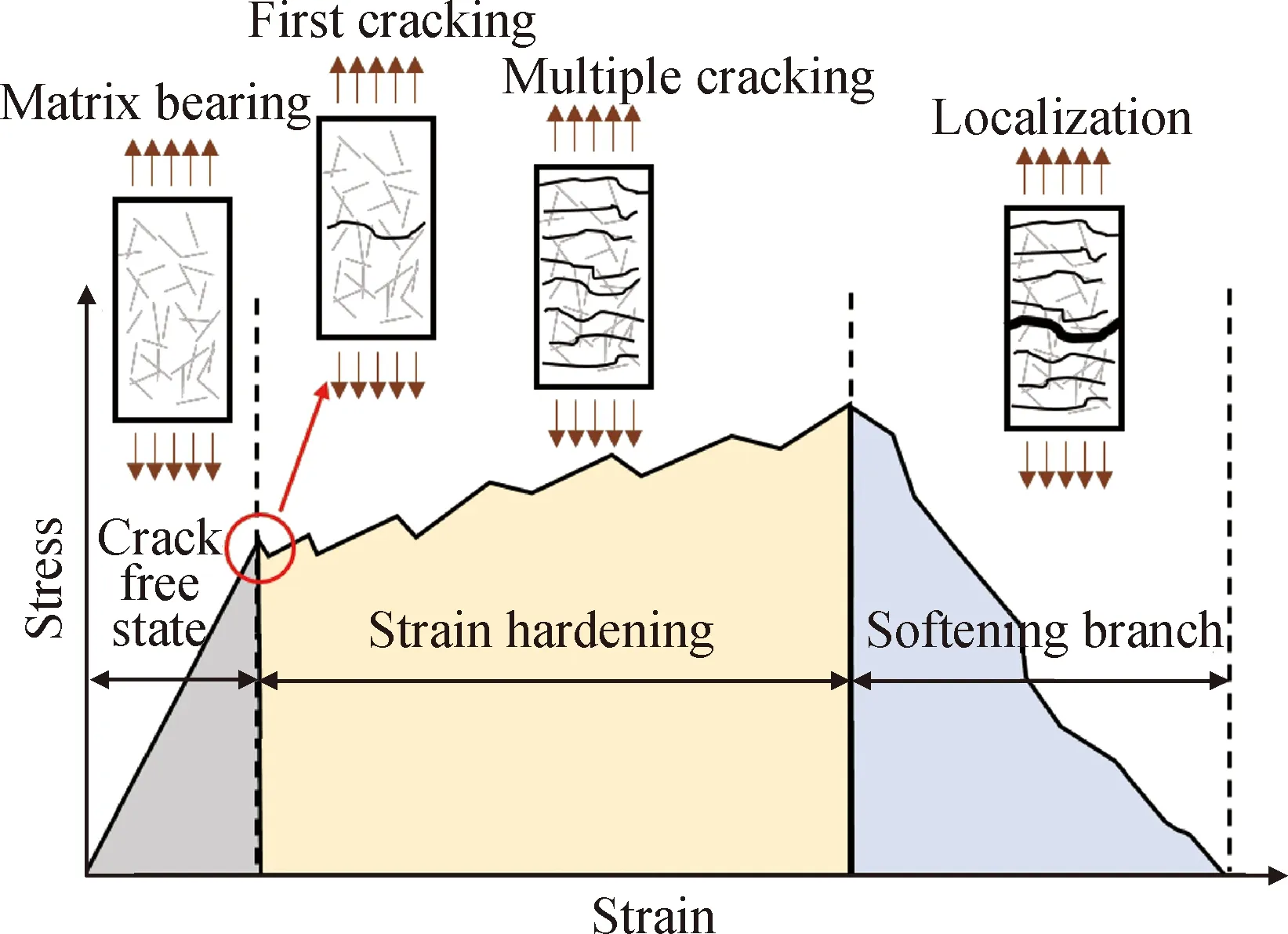

全球变暖是人类面临的最复杂的环境挑战之一,从19世纪中旬到21世纪初,地球表面温度上升了1.09 ℃[1]。在第75届联合国大会上,中国正式提出了在2030年实现“碳达峰”,在2060年实现“碳中和”的目标[2]。混凝土是一种高耗能高污染的脆性材料,具有开裂后耐久性差和水泥含量高的缺点。水泥制造是一个高碳排放的行业,其碳排放量占全球二氧化碳排放量的5%~8%。据报道,在2022年,我国水泥产量为21.3亿吨[3]。因此,为了实现建筑和道路行业的“碳中和”,必须减少水泥的使用。其中一种方法是引入辅助胶凝材料(supplementary cementitious materials, SCM)来替代水泥,包括粉煤灰(fly ash, FA)、粒化高炉矿渣(ground granulated blast furnace slag, GGBFS)、硅灰以及偏高岭土等[4-5]。另外,混凝土结构和路面(刚性路面)由于易开裂和抗拉强度低,存在着耐久性差的问题。为此,Li[6]发明了超高延性水泥基复合材料(engineered cementitious composites, ECC)。ECC的平均裂缝宽度低于60 μm,在拉伸应力下的应变能力超过2%[7]。图1展示了ECC在拉应力作用下的应变硬化行为和微裂缝开展模式。在首次开裂后,随着应变增加,应力逐渐恢复并超过了开裂应力,超过纤维桥接能力后,应力开始单调下降[8]。

图1 ECC的典型应力应变曲线Fig.1 Typical stress-strain curve of ECC

ECC的原材料主要包括水泥、SCM、水、石英砂(silicon-sand, SCS)、纤维、高效减水剂(superplasticizer, SP)和增稠剂(hydroxypropyl methylcellulose, HPMC)。值得注意的是,ECC一般不含粗骨料(coarse aggregate, CA),并且含有较低的砂胶比,这些原因导致ECC的胶凝材料占比较高。在ECC中常用的纤维包括聚乙烯醇纤维(polyvinyl alcohol fiber, PVAF)、聚乙烯纤维(polyethylene fiber, PEF)、聚丙烯纤维(polypropylene fiber, PPF)和玄武岩纤维(basalt fiber, BF)。为降低水泥用量,Wang等[9]将大量的FA加入ECC中,发现制得的复合材料M45(FA-PVAF)能达到3%~4%的极限拉伸应变和4.5 MPa以上的抗拉强度。Said等[10]测试了不同PEF含量对ECC抗弯能力和抗压强度的影响,发现掺入2%(体积分数)PEF的ECC(FA-PEF)的抗压强度能达到47.53 MPa,四点抗弯强度为6.41 MPa,极限跨中挠度为49.95 mm。Chen等[11]制备了掺入GGBFS的ECC(GGBFS-PVAF),其中水泥替代量为60%(质量分数)时,GGBFS-PVAF在单轴拉伸试验中表现出了明显的应变硬化行为,抗拉强度为4.68 MPa,抗压强度为56 MPa。Özkan等[12]研究了PVAF和BF复掺对ECC力学性能的影响,发现含0.5%(体积分数)PVAF+1.5%(体积分数)BF的ECC(FA-PVAF-BF)在28 d时的抗压强度和弯拉强度分别为50.0和6.8 MPa。Tan等[13]研究了含PPF的ECC(FA-PPF),发现PPF在裂纹扩展过程中起到桥接和耗能作用,有利于ECC的裂纹宽度控制和应变硬化,其中含2%(体积分数)PPF的ECC在28 d的弯拉强度为7.5 MPa。

ECC路面虽然初期受环境影响较大,但是耐久性能优异[14-15],在较长的使用寿命内可能实现比刚性混凝土路面更高的环保性。生命周期评价(life cycle assessment, LCA)是分析和评估产品整个生命周期内对环境的影响,特别适用于对ECC进行环境影响评估。Qian等[16]对含FA的ECC和普通刚性混凝土路面面层进行了使用寿命和环保性分析,发现与刚性混凝土面层相比,ECC面层厚度较小,且有更长的使用寿命(40年),所以ECC面层的可持续性更高。根据Pranav等[17]的研究发现,在整个生命周期中,相比于普通刚性混凝土面层,含有FA和金刚砂的ECC面层能够节约1.99%的成本,同时降低约1.22%的电力消耗、11.57%的气体排放以及1.04%的全球增温潜势(global warming potential, GWP)。Van den Heede等[18]对ECC制备的桥面铺装层的GWP进行了研究,发现具有60年使用年限的ECC修复层与使用年限为25年的普通刚性混凝土桥面板相比,能够减少约80%的GWP。

为进一步量化ECC在道路领域的环保性,本研究基于上海市的城市次干道,使用SimaPro 9.0软件,采用ReCiPe (2016)的评估方法,从GWP、人类健康(human health)损害、生态系统(ecosystems)损害和资源(resources)损害几个方面,对含不同SCM(FA和GGBFS)和不同纤维(PVAF、PEF、PPF和BF)的六种典型ECC路面面层进行LCA,并用综合单价法对ECC面层进行成本分析。本研究旨在为ECC材料的评估和推广提供参考。

1 目标和范围

1.1 系统边界

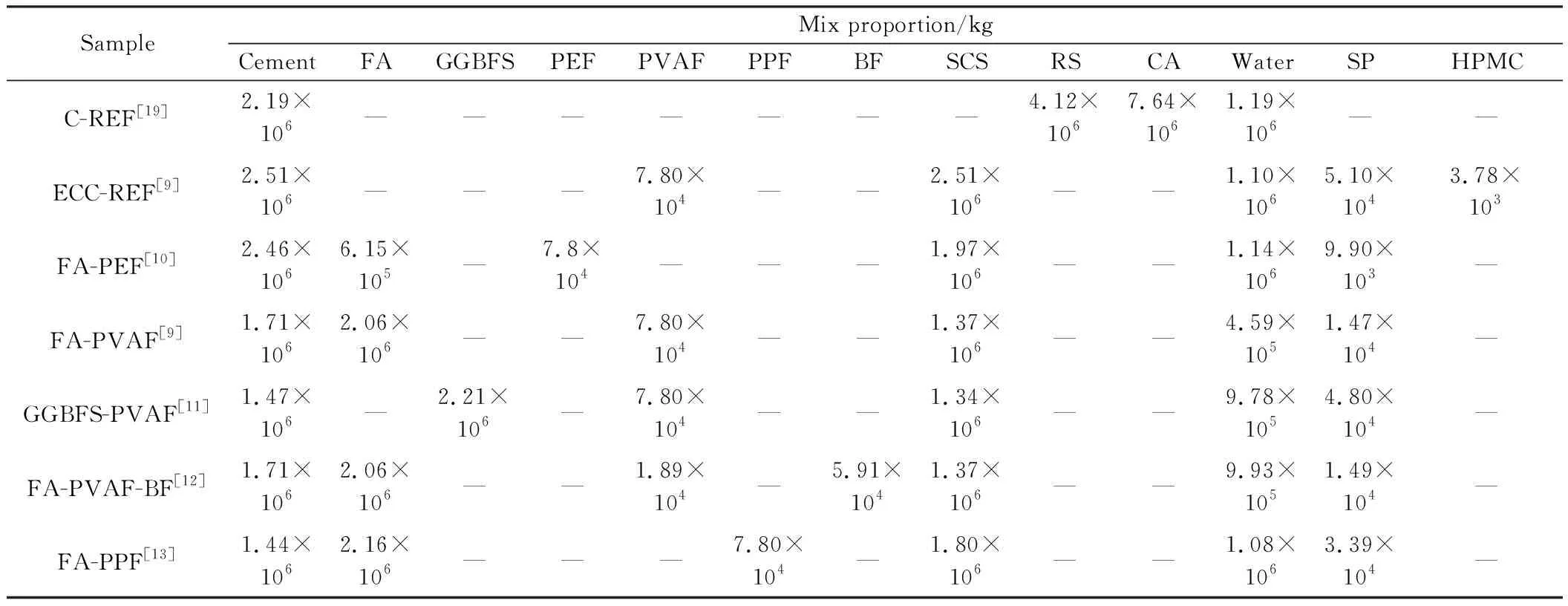

本研究的系统边界涵盖了路面面层从原材料生产到维护阶段的全过程,按生命周期阶段可分为四个主要阶段:原材料获取阶段、运输阶段、施工阶段和维护阶段。虽然完整的“从摇篮到坟墓”的LCA通常还包括使用寿命终止阶段,但是目前鲜有关于ECC路面的拆除和回收的报告。因此,使用寿命终止阶段没有被规划到本研究的LCA范围内。值得注意的是,本文只研究路面面层,不涉及垫层、基层和其他道路附属设施。表1为参照混凝土(C-REF)面层、参照ECC(ECC-REF)面层和五种典型混合ECC面层的配合比。根据《城市道路工程设计规范》(CJJ 37—2012),用于建造中等交通等级路面面层的水泥混凝土的抗压强度和抗弯拉强度应分别不低于30和4.5 MPa,所选ECC材料均满足这一要求。作为参照组,C-REF的配合比与满足该标准的普通混凝土C30的配合比相同[17]。ECC-REF采用不含任何SCM的PVAF基ECC材料[19]。另外,剩下五种典型ECC面层(FA-PEF、FA-PVAF、GGBFS-PVAF、FA-PVAF-BF以及FA-PPF)所用ECC材料在引言部分均有介绍。

表1 参照混凝土和ECC路面面层的配合比Table 1 Mix proportion of C-REF and ECC pavement overlay

1.2 功能单元

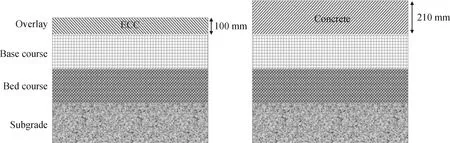

本研究基于上海市城区内的一条中等交通量的次干道(双向四车道,道路设计速度为50 km/h),选用长为1 km、宽为30 m的路面面层作为功能单元。Qian等[16]通过有限元分析和疲劳试验发现,当ECC面层的厚度为65 mm时,其使用寿命可达40年。虽然普通混凝土路面面层的设计年限为20年(CJJ 37—2012),为了对ECC路面面层进行生命周期评价,选择两种面层的使用寿命均为40年。这意味着在第20年左右,普通混凝土面层需进行重建。根据《城镇道路路面设计规范》(CJJ 169—2012)对中等交通量的次干道水泥混凝土面层厚度的要求,本文选择C-REF厚度为210 mm。对于ECC路面面层的厚度尚无相关规范,根据Smith等[20]的研究,无筋混凝土路面面层的最小厚度不应小于100 mm。因此,本研究假定ECC面层的厚度为100 mm。路面的设计横截面如图2所示,其中路基为黏土土质。垫层和基层都符合CJJ 37—2012的要求,其设计和分析过程超出了本研究的范围,这里不再讨论。

图2 两类路面的横截面Fig.2 Cross section of two types of pavement

2 生命周期清单分析

2.1 原材料获取阶段

Ecoinvent 3数据库中已经存在几种原材料的数据,包括水泥(cement)、粒化高炉矿渣(GGBFS)、石英砂(SCS)、河沙(river sand, RS)、粗骨料(CA)、水(water)、高效减水剂(SP)、增稠剂(HPMC)以及聚丙烯纤维(PPF)。比利时水泥联合会发布的含有粉煤灰的复合水泥的环境产品声明(EPDs)中显示FA的制备没有上游环境影响[19]。据报道,制备1 t FA需要大约9.3 kWh[21]的电力。此外,假定发电厂和工厂之间的运输距离为10 km。聚乙烯醇(polyvinyl alcohol, PVA)颗粒的制备过程包括乙烯酯的聚合和酯化反应。Jungbluth等[22]为PVA颗粒进行了非常详细的生命周期清单分析(life cycle inventory analysis),将PVA颗粒熔化,并进行湿法纺丝,可以得到PVAF。Akbar等[21]收集了有关用PVA颗粒制备PVAF的数据。BF是一种用熔化的玄武岩生产的纤维,其生产过程与玻璃纤维的生产过程相似。Akbar等[21]从玻璃纤维的生产中推衍出生产BF的清单。本研究对各个原材料数据进行汇总整理,得到了各ECC路面和C-REF的原材料清单,结果如表2所示。

表2 原材料获取阶段的清单Table 2 Inventory of raw material acquisition stage

2.2 运输与施工阶段

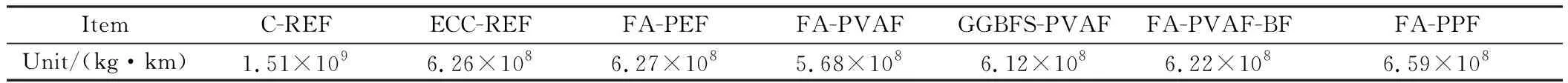

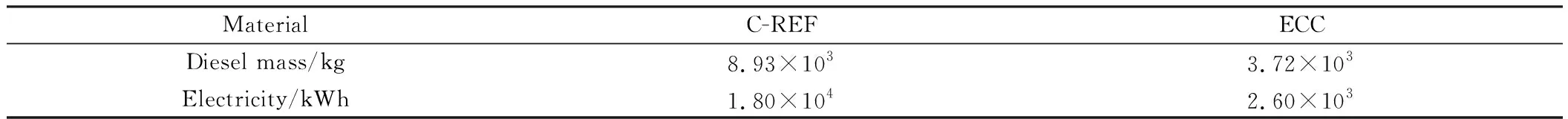

考虑到大部分原材料来自上海本地的工厂,将卡车作为主要的运输工具。根据百度地图估算了生产工厂和施工现场之间的距离,每种原材料的平均运输距离为100 km。运输阶段的清单见表3。施工阶段的工作量包括使用搅拌车将混凝土从搅拌站运输到工地,以及混凝土浇筑设备的操作,但不包括人工劳动和施工机械的运输。摊铺过程中,振动压实是必要的。与普通混凝土面层需要用切缝机切割不同,ECC面层可以直接铺设。对于面层施工过程中所涉及的各种机械以及所需班次,可以参考《公路工程预算定额(上、下册)》(JTG/T 3832—2018)。此外,参考《公路工程机械台班费用定额》(JTG/T 3833—2018)提供的每种机械的能耗信息,得到了施工阶段消耗的柴油和电力的清单,如表4所示。其他种类的ECC面层在运输阶段的清单与ECC-REF相同。

表3 卡车运输清单Table 3 Inventory of transportation by truck

表4 施工阶段的清单Table 4 Inventory of construction stage

2.3 维护阶段

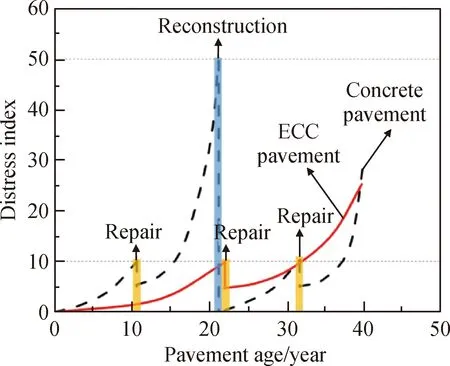

在C-REF和ECC面层达到特定的损坏指数后,需对其进行相应的维修。Qian等[16]的有限元模拟结果显示(见图3),在40年的跨度内,普通刚性混凝土面层需要重建一次,并维修两次,而ECC面层只需要修理一次。因此设定C-REF在第11年和第33年需要进行维修,在第22年需要进行重建。普通混凝土面层的维修方法参照文献[23],采用组合式水泥混凝土加铺,对面层表面进行打磨和喷砂处理,然后涂上一层环氧树脂黏结剂,再在上面铺上一层24 mm的C30混凝土。而重建方法即先对混凝土面层进行拆除,再进行重建。C-REF拆除的工作量参照李肖燕[24]的研究,拆除所用的机械为破路机和机动空压机。假定这六种ECC路面具有相同的耐久性能,只需在第23年时进行修理。ECC-REF的修理方法参考了文献[25],即先对ECC面层进行人工碾压清理,然后用灌缝机对ECC面层的裂缝进行环氧树脂填充。假设ECC面层每5 m有一个横向接缝,每条车道有一个纵向接缝,每100 m的裂缝处理需要25 kg的环氧树脂来填充。表5总结了维修阶段的LCI。其他种类的ECC面层在维护阶段的清单与ECC-REF相同。

表5 维护阶段的清单Table 5 Inventory of maintenance stage

图3 普通刚性混凝土和ECC面层的时间线、损坏指数和维修时间表[16]Fig.3 Timeline, distress index and maintenance schedule for normal rigid concrete and ECC overlay[16]

3 生命周期影响评价

在生命周期影响评价(life cycle impact assessment, LCIA)阶段,本研究运用的方法为ReCiPe,其基本模型框架如图4所示。ReCiPe在生命周期清单分析中包括22种中点影响(包括GWP)和3种终点损害。其中终点损害包括人类健康(human health)损害、生态系统(ecosystems)损害和资源(resources)损害。人类健康损害的单位是伤残调整寿命年(disability adjusted life years, DALYs),它是指从发病到死亡所损害的全部健康寿命年。生态系统损害的单位是生物种群的潜在减少值(loss of species in a year, species.year),表明在单位年内特定区域内的物种损害。此外,资源损害以美元货币($)为单位[26]。ReCiPe的精髓在于它能够通过一个端点特征模型将中点影响和终点损害联系起来。通过使用一组终点损害因子,将中点影响结果转换为终点损害结果。具体转换过程如式(1)所示[27]。

图4 ReCiPe方法的模型Fig.4 Model of ReCiPe method

(1)

3.1 ReCiPe中点影响评价结果

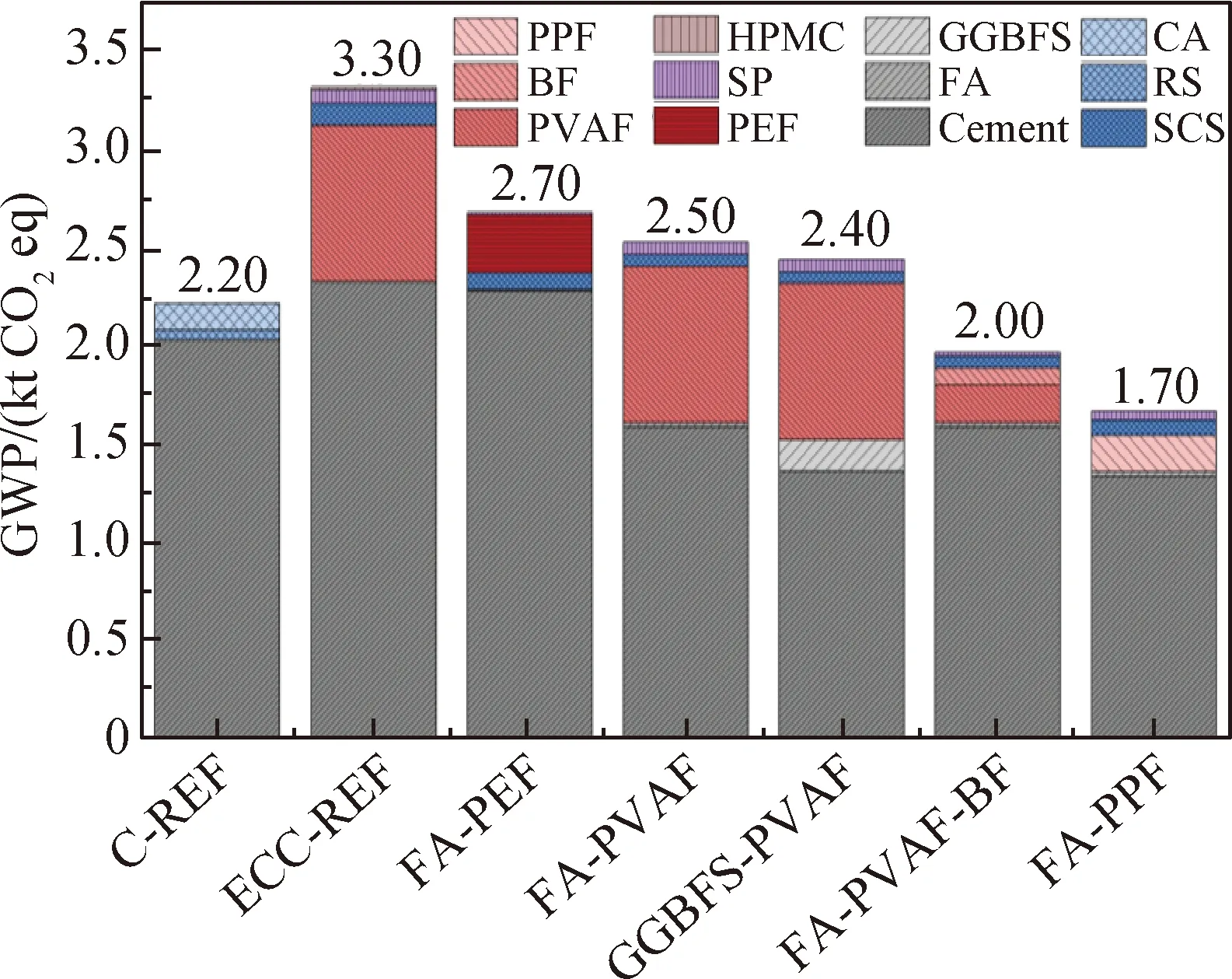

增暖潜势(global warming potential, GWP)是ReCiPe方法中最重要的中点影响评价之一。GWP以单位CO2排放量作为基准值,其他温室气体换算成CO2eq。图5展示了原材料获取阶段的GWP评价结果。在原材料获取阶段,ECC-REF的GWP最高,达到了3.3 kt CO2eq,明显高于C-REF的GWP(2.2 kt CO2eq)。含辅助胶凝材料和环保纤维的混合ECC的GWP较低,特别是FA-PPF所产生的GWP(1.7 kt CO2eq),其只占C-REF的GWP的77.3%。另外在胶凝材料方面,水泥的GWP的占比在所有路面面层原材料中都是最高的。特别是对于C-REF,水泥的GWP占到了全部原材料GWP的92.3%。而在ECC-REF中,水泥的GWP也占到了70%。另外SCM的加入大幅降低了胶凝材料GWP的占比。在含SCM的ECC中,胶凝材料的GWP在56.7%~84.4%。在纤维方面,四种纤维所产生的GWP的关系是PVAF>PEF>PPF>BF,特别是PPF和BF所产生的GWP的占比很小,只占FA-PPF和FA-PVAF-BF的GWP的10.9%和4.3%。

图5 参照混凝土和ECC面层在原材料获取阶段的全球增温潜势Fig.5 GWP of C-REF and ECC overlay at raw material acquisition stage

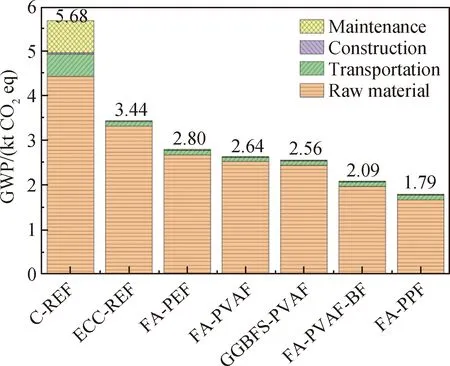

图6展示了生命周期的C-REF和ECC面层的GWP评价结果。值得注意的是,由于C-REF在第22年需要重建(见图3),这使得其产生的GWP在40年的使用寿命内翻倍,最终远大于各ECC面层。研究还发现,不管是C-REF,还是各ECC面层,其原材料获取阶段所产生的GWP都远大于其他阶段。这一点和查蓉昕[24]的研究结果相似。因此,为降低参照混凝土和ECC面层的碳排放量,关键是要采用更环保的原材料。和ECC-REF相比,辅助胶凝材料和环保纤维(PPF和BF)的掺入使得混合ECC的GWP大幅下降。FA-PEF、FA-PVAF、GGBFS-PVAF、FA-PVAF-BF和FA-PPF在40年的使用寿命内的GWP分别为2.80、2.64、2.56、2.09和1.79 kt CO2eq,仅为C-REF GWP的49.3%、46.5%、45.1%、36.8%和31.5%。这说明在长寿命路面领域,混合ECC材料具有良好的碳减排优势。

图6 参照混凝土和ECC面层在生命周期内的全球增温潜势Fig.6 GWP of C-REF and ECC overlay within life cycle

3.2 ReCiPe终点损害评价结果

3.2.1 原材料获取阶段

对SimaPro 9.0中ReCiPe方法的终点损害评价结果进行标准化处理(见式(1)),得到了不同面层的各项环境损害值,结果如图7所示。可以看出:在人体健康、生态系统和资源损害方面,ECC-REF的损害都是最高的,分别是C-REF的1.61倍、1.60倍以及3.08倍,这主要是因为掺入了大量水泥和PVAF。类似于GWP的结果,当加入SCM和环保纤维(PPF和BF)后,各终点损害分数开始下降,特别是FA-PVAF-BF和FA-PPF,最终其在人体健康和生态系统损害方面优于C-REF,而在资源损害方面和C-REF相当。

另外,在人体健康和生态系统方面,水泥的环境损害是最高的,占到了86%以上,其次是PVAF。Radwan等[28]的研究也指出,在原材料阶段水泥的环境损害最为严重。在资源方面,PVAF的环境损害是最高的,其次是水泥。PVAF在资源方面的高损害主要是因为其生产需要大量使用不可再生资源,如天然气和柴油。相比于PVAF和PEF,BF和PPF是环境损害较小的环保纤维。值得注意的是,ECC面层材料中仅水泥和PVAF环境损害之和就占到了全部原材料的90%以上。所以为了降低环境损害,必须限制ECC材料的水泥和PVAF用量。

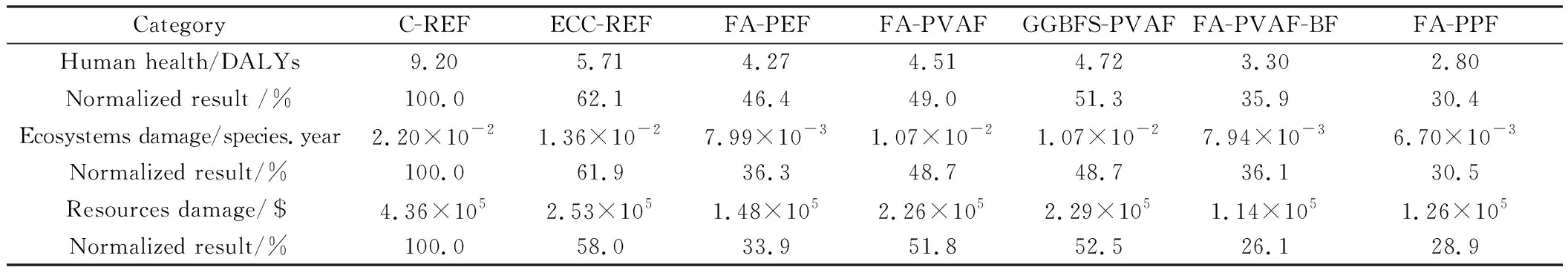

3.2.2 生命周期

表6展示了特征化和归一化处理后的全阶段C-REF和ECC路面面层的终点损害。ECC高耐久性为其环保性带来了巨大优势,如超长的使用年限和较低的维护频率,这使得ECC面层在生命周期内的环境影响远低于C-REF。具体而言,ECC-REF在人体健康、生态系统和资源方面的环境损害分别只占到C-REF的62.1%、61.9%和58.0%。由于SCM和环保纤维的加入,混合ECC面层在全阶段范围内的各项终点损害比ECC-REF低,特别是FA-PPF,其各方面的损害几乎只占到ECC-REF的二分之一。此外,FA-PVAF对人体健康、生态系统和资源方面的环境损害分别占C-REF的49.0%、48.7%、51.8%,GGBFS-PVAF对人体健康、生态系统和资源方面的环境损害分别占C-REF的51.3%、48.7%、52.5%,这表明FA和GGBFS在长期内的环保性表现相似。另外,在纤维的环保性方面,对比FA-PVAF-BF、FA-PPF、FA-PEF、FA-PVAF可以看出,BF的环保性最优,而PVAF的环保性最差。纤维长期环保性的具体优劣顺序为BF>PPF>PEF>PVAF。

表6 参照混凝土和ECC面层在生命周期内的终点损害Table 6 End point damage of C-REF and ECC overlay within life cycle

为进一步降低生命周期的环境损害,未来研究仍需从ECC材料微观力学理论入手,通过复掺SCM减少水泥用量,控制基体的断裂韧性以及改善其纤维与基体间黏结,从而更有效地限制裂缝的扩展,进一步提高其耐久性,延长ECC面层的使用寿命。此外,也要利用多尺度复掺的原理,尽量提升环保性表现好的BF和PPF掺量,减少PEF和PVAF的使用。

4 成本分析

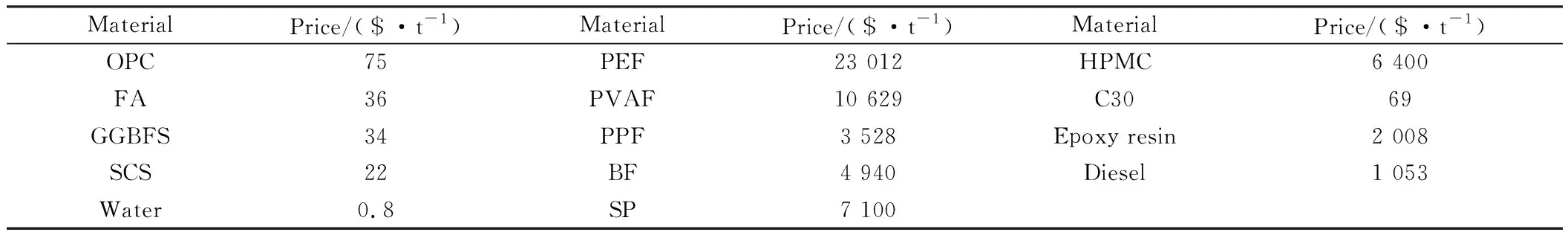

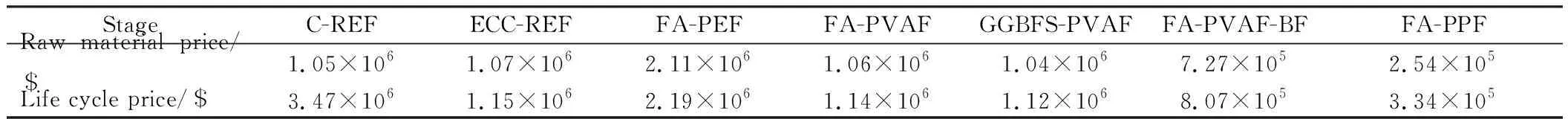

经过对上海周边市场和工厂的调研,得到截至2023年各原材料的价格,汇总结果如表7所示。另外,上海本地的货运价格为800/t。本文采用综合单价法对各ECC面层的造价进行了分析,结果如表8所示。值得注意的是FA-PEF在原材料阶段的价格最高,甚至是C-REF的两倍,这主要是因为PEF单价过高(见表7),另外,三种高PVAF掺量的ECC(ECC-REF、FA-PVAF和GGBFS-PVAF)的原材料价格与C-REF相比也不占优势。而FA-PVAF-BF和FA-PPF的原材料价格远低于C-REF,分别只占其原材料成本的69.2%和24.2%。可见降低ECC面层成本的关键是选用低成本的纤维。另外,在40年的使用寿命内,C-REF的重建使其成本几乎翻了一倍。相反,不同的ECC面层因其超长的使用寿命均体现出明显的成本优势,ECC面层在生命周期内的成本只占C-REF的9.6%~63.1%。

表7 参照混凝土和ECC面层的原材料市场价格Table 7 Market price of raw materials for C-REF and ECC overlay

表8 参照混凝土和ECC面层的成本比较Table 8 Cost comparison of C-REF and ECC overlay

5 结 论

1)各ECC面层和C30混凝土面层的环境影响都集中在原材料获取阶段。在此阶段,ECC-REF的GWP是C-REF的1.5倍。高水泥和高PVAF含量是ECC-REF GWP高的主要原因,水泥和PVAF的GWP之和占原材料获取阶段GWP的94.8%。由于PEF对GWP的影响小于PVAF,FA-PEF的GWP与ECC-REF相比减少了19%。此外,粉煤灰、矿渣、PPF和BF的加入能大幅降低ECC面层的GWP,特别是FA-PVAF-BF和FA-PPF,其GWP分别只占ECC-REF的60.6%和51.5%。终点损害评价结果表现出和GWP结果相似的规律。

2)在生命周期内(40年使用寿命),由于ECC路面具有维护率低的优点,各ECC面层的GWP和终点损害都远小于C-REF。其中,ECC-REF面层的GWP只占C-REF的60.6%,人类健康、生态系统和资源损害分别只占C-REF的62.1%、61.9%、58.0%。在成本方面,虽然ECC面层在短期内不占优势,但在后期由于其超长的使用寿命而体现出明显的成本优势,各ECC面层在生命周期内的成本只占C-REF的9.6%~63.1%。

3)从长期来看,在路面面层领域ECC材料是一种比普通混凝土更绿色和经济的材料。在双碳政策的背景下,ECC材料值得大力推广。