风电机组各种融冰装置的优缺点分析

2023-12-01华能湖南清洁能源分公司安生部刘沼武

华能湖南清洁能源分公司安生部 刘沼武

1 风电机组覆冰成因

风电机组一般建设在比较空旷的地方,当大气中的冷暖空气相遇时容易形成逆温现象,且云朵中的冰晶在下降过程中,遇到暖气流会转变为小水滴,当水滴接触到温度小于0℃的风电机组叶片时,会迅速冻结成冰,导致风电机组叶片产生覆冰现象。

2 风电机组覆冰造成的影响

随着社会的发展,石油等不可再生资源的储备量逐渐减少,且这些传统能源使用过程中不可避免会对环境造成一定程度的污染,因此,绿色清洁环保的新能源越来越多地被采纳应用,在能源市场的占比也越来越大。在琳琅满目的新能源市场中,风能作为一种取材方便、经济实惠的清洁资源,一直受到来自电力单位的关注,风电机组的建设规模也逐渐增大。但覆冰是风电机组运行中的一大难题,风机叶片结冰会造成电量损失、性能劣化、机械失效、气动噪声增大、降低使用寿命、甩冰导致人物伤害等安全风险。覆冰不仅影响风机设备出力和自身安全,严重时可能导致风电场脱网,影响所接入地区电力系统的动态稳定、调频调压和安全稳定运行。为减少风机叶片覆冰导致的发电量损失,研究风电机组各种融冰装置刻不容缓[1]。

3 风电机组各种融冰装置分析

目前市场上的风电机组除冰装置主要有电加热除冰装置、热鼓风除冰装置及微波除冰装置等。

3.1 电加热除冰装置

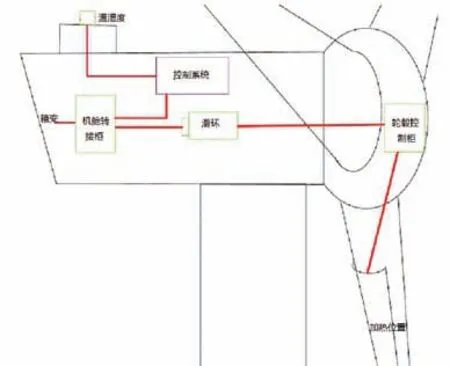

电加热除冰装置基本原理是通过在叶片表面铺贴加热材料,在加热材料两端加上电源,通电加热使得热量传到叶片外表面,从而达到除冰和防冰目的,电加热除冰装置原理如图1所示。

图1 电加热除冰装置原理

电加热除冰装置通过仿真,在-15℃环境,靠近叶根侧,不同热流密度下,达到0℃以上,除冰时间在120~530s。随叶片表面热流密度的增大,叶片表面的温度也会随之升高,但是叶片温度过高(50℃)会影响叶片的刚度及材料性能,存在叶片损伤的风险。本装置按照-10℃设计,实际极低环境温度为-5.7℃。选取合适的热流密度,确保加热温度保持在1~4℃即可实现除冰[2]。

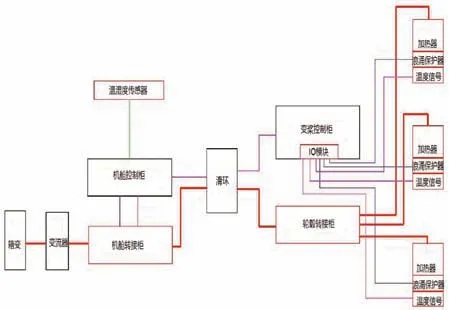

3.1.1 电加热除冰装置系统构造

电加热除冰装置的动力电源为三相四线制。主电源从变流器引出,经过塔基辅助变压柜再通过电缆送到机舱电源转接柜,再经过滑环将进入轮毂中的除冰控制柜。系统电源分配以及分系统、各部件连接构造如图2所示。机舱转接柜将送入机舱的电源进行分配,控制加热器起停、电源防雷、过流保护,手动维护和电量测量等功能;滑环将电源引入轮毂内,并连接各方通信;轮毂转接柜将电源进一步分配,叶根转接柜实现温度信号采集、浪涌保护等。

图2 电加热除冰装置系统构造

3.1.2 电加热除冰装置控制逻辑

本装置采用如下两种方式综合实现结冰判断:一是加装的温湿度传感器,根据风场运行经验设置判断值,二是机组的功率因数不匹配(结冰报警)信号。如果实施机组数量多可以根据机组布置特定划定区域后安装覆冰监测装置。

启停控制。正常情况下装置启动后即激活了除冰判断逻辑和加热启动逻辑,在装置自检无错误后自动进入结冰判断逻辑。装置停机有较高优先级,停机指令可以中断结冰判断、系统待机和加热运行程序,使系统退出运行状态。

为提高除冰系统效率,装置自检后可以进入防冰模式,即将风场机组按照地理环境、温湿度对其进行分级,结冰判断应以同区域同等级的机组信号为依据而非单一机组本身信号为依据,这样机组可以在刚结冰或者即将结冰之前就可以激活除冰系统,实现预防结冰的效果[3]。在某些条件下,电加热除冰装置需要提前开启,或者强制运行时,可以通过设置成手动模式并设置手动运行时间,同时所有的保护逻辑与其他模式一致。

加热控制。电加热除冰装置进入除冰状态使加热系统运行时,装置各叶片的加热系统将按照主控设计的加热控制参数运行。主控加热控制参数分为操作控制参数和温度控制、时间参数。个别参数会根据叶型、风场的运行环境、风速、湿度、海拔等因素的不同而不同。

3.2 热鼓风除冰装置

热鼓风除冰装置如图3所示,主要包含塔基配电柜、除冰主控柜、除冰叶根柜、加热器、鼓风机等主要设备,以及加热系统支架、风管转接管、金属波纹管、通风管道、挡风板、温度传感器等辅助装置。轮毂中有一个除冰主柜和三台叶根控制柜,分线至三个叶根柜中。根柜接收主控的命令实现对加热器和鼓风机的控制,同时对加热器出风口温度进行采集。通信走CAN总线,三个叶根柜的CAN总线在轮毂汇合后,经过滑环通往机舱,通向塔基则采用光纤进行通信。控制器根据系统设定温度自适应调节加热器功率,在不同的环境温湿度指标下实现对叶片温度的精确控制,在系统运行与防冰控制时,可尽可能地实现节能。

图3 热鼓风除冰装置总结构

3.2.1 热鼓风除冰装置工作原理

本装置基于热风除冰的方法实现,除冰控制系统与主控系统之间通过CANOpen通信建立连接。主控系统通过采集外界温湿度数据来检测冰冻状况,若出现冰冻,主控系统向除冰控制系统发出加热指令,除冰控制系统对叶片进行加热除冰。同时除冰控制系统向主控返回系统状态[4]。若冰冻解除,或者除冰控制系统出现故障,主控系统向其发送停止命令。热鼓风除冰装置工作原理框架如图4所示。

图4 热鼓风除冰装置工作原理框架

该除冰装置单独于主控系统运行,除冰装置本身具有控制逻辑和保护逻辑。若除冰装置在运行期间发生故障,则主控系统须显示故障告警,机组不停机,继续运行。待人员修复后,告警消除,除冰装置正常运行。

3.2.2 除冰控制系统控制逻辑

在未收到主控系统的启动命令时,除冰控制系统处于待机状态,当收到主控系统的启动命令,启动加热控制流程。其启动过程主要分为以下几个步骤。

一是启动时自检。检查各个叶根柜的防雷保护输入、加热断路器反馈输入、PT100 信号。若系统正常,则继续加热流程,若系统不正常,则进入故障状态,并向主控发送相应的故障代码。

二是启动各个桨叶的加热系统。启动顺序为桨叶1鼓风机→桨叶2鼓风机→桨叶3鼓风机→桨叶1加热器→桨叶2加热器→桨叶3加热器。各执行器启动之间存在时间间隔(鼓风机及加热器启动间隔1s,桨叶3鼓风机→桨叶1加热器间隔60s)。

该热鼓风融冰装置优点包括:装置基于气象条件监测对风机叶片覆冰进行预测,并与气热防除冰系统相结合,为防除冰系统的启停提供逻辑判断依据;装置具有除冰能力。系统判断叶片处于结冰状态并有必要除冰时,立即以最大加热效率进行;装置具有高效节能控制能力。根据覆冰与温度监测,基于主控智能化调整系统运行策略,达到叶片各部加热均衡、有效降低系统自耗电、提高增发电量的目的。

该装置相对于电加热除冰装置而言,属于间接加热方式,故当风机叶片的导热能力不强时,加热效率会比较低,尤其是在气温最低,覆冰最严重时,机组叶片前端边缘位置破冰效果不太理想。且该装置需要在叶片内部安装鼓风机及加热器并架设热风循环管道,打孔及叶片内附设玻璃布、粘胶、需要精细加工及胶水凝固。工艺流程复杂,施工工期时间比较长,投资成本高。

3.3 微波除冰装置

微波除冰装置的工作原理与电加热除冰装置雷同,首先,在风电机组叶片内部空间加装微波装置发散传输微波,然后在机组叶片的表面涂刷能够吸收微波的材料,机组叶片表面吸收到微波后,温度升高,从而消除叶片覆冰[5]。

但微波除冰装置也存在一定的缺点,倘若想要达到良好的融冰效果,就需要在机组叶片内部加装较多的微波装置,不仅加大了施工工作量,还会增加设备检修维护成本,且倘若加装的微波装置数量未达到相关要求,很难保障风电机组叶片的除冰效果,严重时可能使机组叶片受到损伤,影响整个机组的安全平稳运行。此外,微波除冰装置发射的微波辐射较大,对工作人员的身体会造成一定程度的危害。

结合析目前国内外风电机组各种叶片除冰技术发展情况,在风机叶片内部安装热风加热技术使用较为广泛,该技术具有高效节能控制能力。能根据覆冰与温度进行监测,适时调整系统运行策略,达到叶片各部加热均衡、有效降低系统自耗电、提高增发电量的目的。但加热除冰时需要浪费大量电量。提升热风加热效率、减小除冰能耗有三种途径。

一是风电机组叶片覆冰停止运行后应加热除冰,避免使用维持叶片本身高温的方法实施防冰;二是采用高精度覆冰检测技术,以便精准控制除冰加热系统的开启及停止;三是在风电机组叶片前缘涂抹超疏水材料,防止融化的冰水发生重复凝结。值得注意的是,热风加热除冰装置在高于60m以上的机组叶片进行除冰存在功率不足的问题。

4 结语

风电机组一般建在偏远区域,当遭遇雨雪冰冻天气时,极易受到覆冰灾害的影响,冬季还会面临严重的冰冻灾害。本文在介绍了风电机组覆冰成因及覆冰造成影响的基础上,对风电机组电加热除冰装置、热鼓风除冰装置及微波除冰装置的特点进行了分析,为有效提升风电机组供电质量奠定了技术基础,推动了电力企业健康发展。