ECC-混凝土组合机场道面力学性能及疲劳寿命分析

2023-11-30林熙杰李长辉

吴 堃,林熙杰,陈 宇,李长辉

(中国民航大学交通科学与工程学院,天津 300300)

机场道面作为机场设施中最重要的组成部分,是飞机滑行和起降的必要基础设施。中国新建民用机场中,90%左右[1]采用水泥混凝土道面。水泥混凝土道面具有稳定性好、耐久性好、抗滑性能好等优点,并且具有较高的抗压强度和抗折强度,使用寿命可达20~30年。但由于道面设计、施工及使用的不规范,以及受外界环境的影响,如除冰雪剂、夏天日照等因素,水泥混凝土道面往往在投入使用后的5~7年就开始出现一些早期病害[2]。水泥混凝土道面的病害大致可分为3 种[3]:表层类病害、道面变形类病害及裂缝类病害。其中,裂缝类病害是水泥混凝土道面最普遍的病害,其会加速前两种病害的发生。当道面板出现裂缝时,水和有害杂质离子会向其内部渗透,道面板会加速腐蚀,进而导致构件损坏[4]。如果放任裂缝发展,会对道面板寿命和飞行安全产生严重影响。水泥混凝土道面开裂的主要原因是水泥混凝土是一种脆性材料,其脆性随着强度的增大而增大,高强度水泥混凝土道面在机轮荷载的长期反复作用下易产生裂缝。因此,随着民航产业的不断发展,民用机场建设的日益增多,如何解决道面开裂的问题就显得尤为重要。为解决水泥混凝土道面板开裂的问题,Shen 等[5]研究发现掺入3D 钢纤维可以有效地减少高强混凝土自收缩,提高其抗开裂性能,但是钢纤维可能会扎破飞机轮胎,不适用于机场道面。Yoo 等[6]提出同时掺入减缩剂和膨胀剂可以提高混凝土早期抗裂性能,但该方法对混凝土后期抗裂性能提升有限。DEYSEL 等[7]提出通过监测毛细孔压来控制混凝土早期开裂,该方法可以控制混凝土开裂,但不能提高混凝土的抗裂能力。Khani 等[8]采用加热养护法同样得到了以上相似的结论。以上方法虽然可以提高水泥混凝土的抗裂能力,但并没有改变水泥混凝土材料脆性破坏的特点。

工程水泥基复合材料(ECC,engineered cementitious composite)[9]是将水泥混凝土中的粗骨料由聚乙烯醇(PVA,polyvinyl alcohol)纤维完全代替,改变了水泥混凝土应变软化的半脆性特征,使其具有应变硬化的延性特点,相比于普通混凝土具有更高的抗拉和抗折能力,更适用于机场道面。但由于PVA 纤维价格较高,极大地限制了ECC 的工程应用[10],故本文考虑将ECC 与普通水泥混凝土材料组合使用,在充分利用普通水泥混凝土抗压能力的同时,也充分发挥ECC 优异的抗拉性能,减少道面板表层开裂的风险。本文利用ABAQUS软件中的混凝土塑性损伤模型(CDP,concrete damage plastic model)模拟ECC-混凝土组合道面板在飞机轮载下的力学性能并分析其对道面板疲劳寿命的影响。本文研究成果可为机场维修加固,特别是复合道面加固,提供理论支撑。

1 有限元力学分析模型

1.1 道面与地基模型

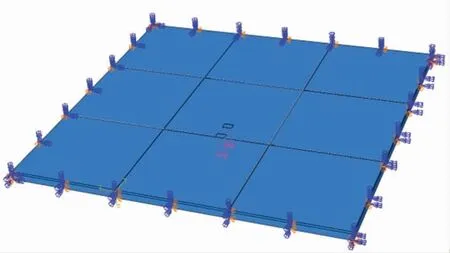

建立9 块5 m×5 m 的正方形水泥混凝土道面板,板块之间设置有10 mm 的板边接缝,采用虚拟材料层法连接[11]。虚拟材料薄层与两侧道面板之间采用tie 连接[12],虚拟材料弹性模量定义为600 MPa,表示接缝间传荷能力很好。道面板厚度设置为0.4 m,道面板中ECC与混凝土采用上下分层结构,上层为掺高性能混凝土膨胀剂(HCSA,high performance calcium sulpho aluminate)的ECC,下层为混凝土,如图1 所示,其组合比例如表1 所示。根据中国公路设计规范[13],不同自然区划下的土组土基回弹模量在20~100 MPa 之间,本模型采用Winkler 地基并取回弹模量为80 MPa。装配完成后的三维有限元模型如图2 所示。网格类型采用C3D8R 单元,道面板网格密度设置为0.1 m×0.1 m,飞机轮印网格密度与道面板网格密度相近。

表1 ECC-混凝土组合道面板组合情况Tab.1 ECC-concretecompositepavementpanelcombinationsituation

图1 组合道面板部件示意图Fig.1 Schematic diagram of components of the composite pavement panel

图2 ECC-混凝土组合道面板三维模型装配图Fig.2 Three-dimensional model assembly drawing of ECC-concrete composite pavement panel

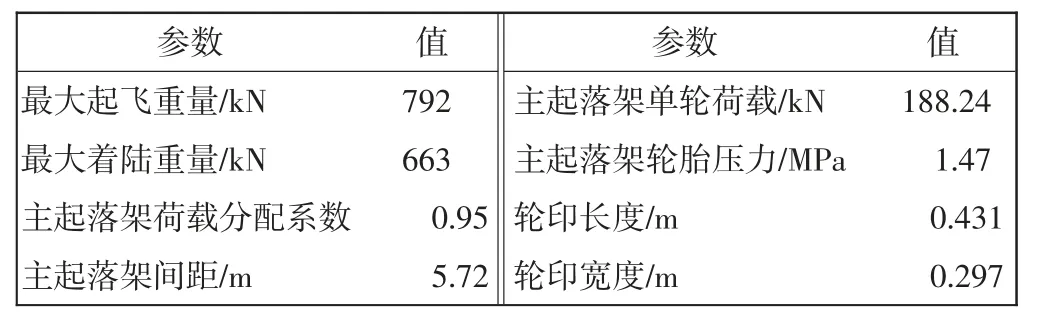

1.2 飞机荷载参数

飞机荷载是通过起落架轮胎传递到道面板上的,故轮胎与道面板之间的接触面积是有限元模拟分析的重要参数之一,由于飞机在高速行驶时与道面板接触时间较短且荷载变化幅度较小,所以可以将飞机荷载在轮印范围内看作均匀分布,B737-800 机型静载参数如表2 所示。

表2 B737-800 机型静载参数Tab.2 Static load parameters of the B737-800

2 材料参数定义

2.1 材料基本属性参数

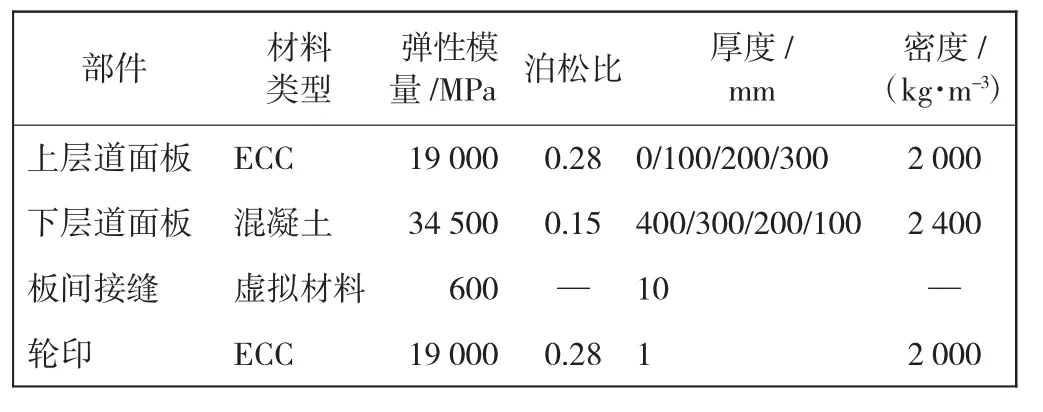

CDP 模型中需要定义每种材料的密度以及弹性模量、泊松比,道面结构材料的基本属性如表3 所示。

表3 ECC-混凝土组合道面结构材料基本属性参数Tab.3 Basic property parameters of structural materials of ECC-concrete composite pavement

2.2 结构层材料塑性损伤参数

除材料基本属性外,CDP 模型中还需要定义材料的压缩塑性损伤参数和拉伸塑性损伤参数,混凝土选用C40 普通混凝土塑性损伤参数。ECC 的塑性损伤参数选用文献[14]中C1 组试验的抗拉、抗压应力-应变曲线数据,并将其代入Sidoroff 能量等效损伤模型,计算出对应的ECC 受压、受拉损伤因子如下

式中:σc、σt分别表示ECC 受压、受拉应力;εc、εt分别表示ECC 受压、受拉应变;E0表示ECC 弹性模量。

CDP 模型的塑性参数膨胀角、偏心率、混凝土双轴抗压强度/单轴抗压强度(fb0/fc0)、混凝土屈服形态的影响参数K、黏性参数分别为30、0.1、1.16、0.67、0.000 05,损伤参数wc、wt分别为1 和0。

2.3 ECC 参数验证

为了验证ECC 塑性损伤参数的合理性,用上述计算获得的塑性损伤参数在ABAQUS 有限元软件中模拟文献[14]中的四点弯曲试验。计算完成后应力云图如图3 所示。

图3 四点弯曲试验模拟应力云图Fig.3 Stress nephogram of four point bending test simulation

将试件下表面中线设置为应力提取路径,可得到其四点弯曲试验模拟时的应力-应变曲线,换算后可得到其位移-荷载曲线,将其与试验所得位移-荷载曲线图对比,如图4 所示。

图4 四点弯曲试验与模拟位移-荷载对比图Fig.4 Displacement-load comparison between four-point bending test and simulation

从图4 中可以看出,试验曲线与模拟曲线的峰值荷载以及峰值荷载所对应的位移均较为接近,但位移在0.5~1.5mm 之间两条曲线有较大差异。究其原因,ECC的抗弯性能主要由分布在其中的PVA 纤维提供,在试验条件下,ECC 中PVA 纤维的分布杂乱无序,其离散性较大,试件发生初裂后,PVA 纤维在拉拔作用下由纤维与基体之间的黏结力、摩擦力以及自身的强度抵抗试件继续开裂,随着裂缝的发展,越来越多的PVA 纤维参与工作,故试件可以承受更高的荷载。这一过程是循序渐进的,在发生初裂后的一段时间内,裂缝发展与参与工作的PVA 纤维数量会表现出动态平衡的现象,这段时间内试件会出现随位移的增大,荷载小幅度增大甚至不增大的情况,故图4 中位移0.5~1.0 mm 的试验曲线比较平缓。而有限元软件进行模拟时,由于材料被默认定义为均质的,故而无法模拟出这种动态平衡的现象。所以试验数据与模拟数据在试件发生初裂后的一小段时间内会表现出一定的差异性,但并不影响其抗弯强度和最大位移的准确性。综合考虑以上因素,本文对ECC 的塑性损伤参数的定义是准确的。

3 ECC-混凝土组合道面力学性能分析

3.1 板底弯拉应力计算结果分析

计算完成后的组合道面板板底弯拉应力云图如图5 所示,其中虚线为应力提取路径。

图5 组合道面板板底弯拉云图Fig.5 Flexural tensile nephogram at the bottom of composite pavement panel

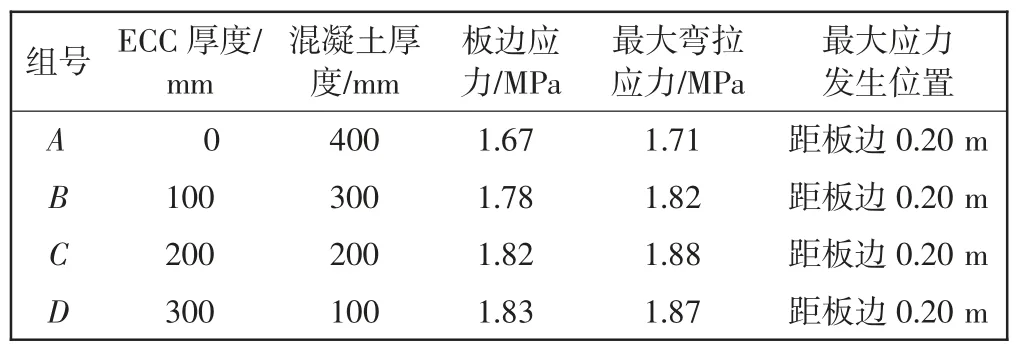

A、B、C、D 4 种组合比例的组合道面板计算结果如图6 所示,沿应力路径可提取到各组合道面板的板底弯拉应力曲线如图7 所示。

由图7 可以发现,各组曲线形状较为相近,板底弯拉应力均在距板边0.2 m 时出现第1 个峰值应力,距板边0.9 m 时出现第2 个峰值应力,第2 个峰值应力均小于第1 个峰值应力,其原因是板中的飞机轮载相对于板边可以更好地扩散。随后板底弯拉应力随距离增加迅速下降,在距离板边3 m 后趋于平缓直至降为0。

表4 给出了各组道面板在B737-800 机型静载作用下的板边应力及最大弯拉应力,B、C、D 组的板边应力相较于A 组分别增大了6.59%、8.98%、9.58%;B、C、D 组的最大弯拉应力相较于A 组分别增大了6.43%、9.94%、9.36%。可以看出随着组合道面板中ECC 层厚度的增加,其板边应力和最大弯拉应力均呈现增大的趋势,并在ECC 层厚度达到200 mm 时表现出了边界效应。说明ECC 层的加入在一定程度上会增加板底的弯拉应力,增加板底开裂的风险,且随着其厚度的增加,板底开裂的风险也会增加。

表4 板边应力及最大弯拉应力计算结果Tab.4 Calculation results of plate edge stress and maximum flexural tensile stress

3.2 板底弯沉值计算结果分析

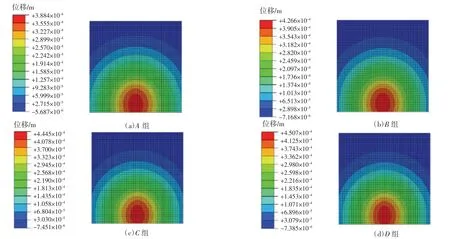

计算完成后的组合道面板板底弯沉值云图如图8所示,其中虚线为应力提取路径。

图8 组合道面板板底弯沉云图Fig.8 Deflection nephogram at the bottom of composite pavement panel

A、B、C、D 4 种组合比例的组合结构道面板计算结果如图9 所示,沿应力路径可提取到各组合道面板的板底弯沉曲线如图10 所示。

图9 组合道面板在B737-800 机型静载作用下板底弯沉云图Fig.9 Deflection nephogram at the bottom of composite pavement panel under static load of B737-800

图10 组合道面板在B737-800 机型静载作用下板底弯沉曲线Fig.10 Deflection curve at the bottom of composite pavement panel under static load of B737-800

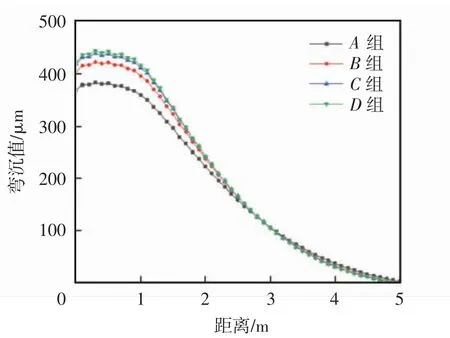

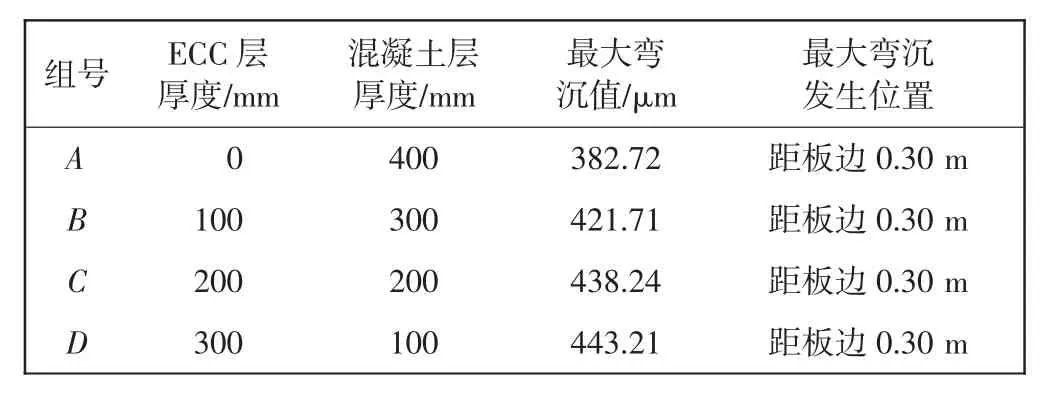

由图10 可以发现,各组曲线形状较为相近,板底弯沉值随距离增加均呈现先增大后减小的趋势,并在板边0.3 m 时出现最大弯沉值,随后板底弯沉值随距离增加迅速下降,在距离板边3 m 后趋于平缓直至降为0。根据各组道面板板底弯沉曲线图可以整理得到各组道面板的最大弯沉值及其发生位置,如表5 所示。

表5 板底最大弯沉值及其位置计算结果Tab.5 Calculation results of maximum deflection value of plate bottom and its position

表5 给出了各组道面板在B737-800 机型静载作用下的最大弯沉值及其发生位置,B、C、D 组的最大弯沉值相较于A 组分别增大了10.19%、14.51%、15.81%。从表5 可以看出,随着组合道面板中ECC 层厚度的增加,其最大弯沉值呈现增大的趋势,同样在ECC 层厚度达到200 mm 时表现出了边界效应。说明ECC 层的加入在一定程度上会增加道面板的最大弯沉值,增加板底开裂的风险,且随着其厚度的增加,板底开裂的风险也会增加。

从表4 和表5 可以发现,随ECC 层厚度的增加,组合道面板板底开裂的风险也会相应增加,故组合道面板的ECC 层厚度应该在保证其可以有效阻止道面板上表面开裂的前提下尽量降低。

4 ECC-混凝土组合道面疲劳寿命分析

虽然组合道面板中ECC 层厚度的增加会增大板底弯拉应力及最大弯沉值,增大道面板板底开裂风险。但文献[15]发现ECC 加铺层可以有效延缓和抑制反射裂缝的产生和发展,故虽然组合道面板中板底弯拉应力和最大弯沉值随ECC 层厚度增加而增大,但并不能说明ECC 会降低道面板寿命,而需要计算机场道面板的疲劳寿命。目前主流的机场道面板疲劳寿命研究认为,道面板在飞机作用下的疲劳损伤可以线性叠加并提出Plamgren-Miner 准则[16]。根据此原理,中国机场道面设计规范[17]基于大量室内疲劳试验给出了计算飞机容许作用次数的疲劳方程如下

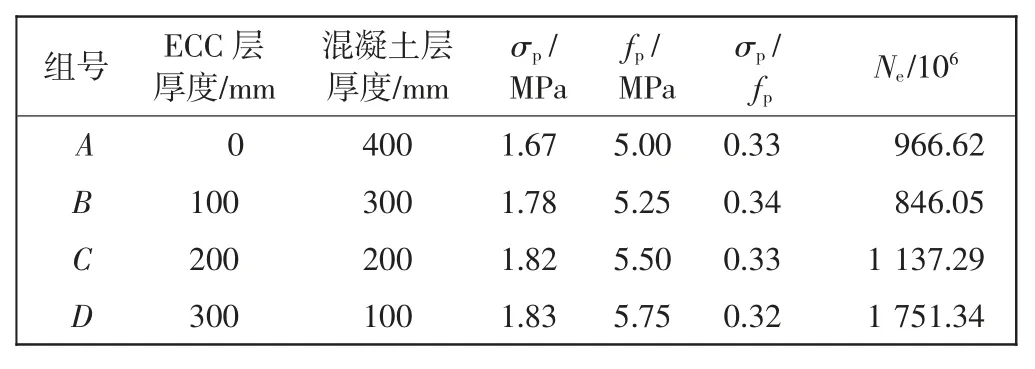

式中:Ne为飞机容许作用次数;σp为板边缘应力;fp为水泥混凝土28 d 弯曲强度。

式(2)参数按文献[14]中28 d 弯曲强度试验数据及上文有限元模拟计算的板边应力数据取用,水泥混凝土的28 d 弯曲强度取标准值5.0 MPa,组合道面板的fp值取ECC 和混凝土的加权平均值,计算结果如表6 所示。

表6 各组合道面板在B737-800 机型静载作用下容许作用次数计算结果Tab.6 Calculation results of allowable action times of each composite pavement panel under static load of B737-800

表6 中给出了各组合道面板在B737-800 机型静载作用的下容许作用次数。从表6 中可以看出,随着组合道面板中ECC 厚度的增加,其容许作用次数呈现先减小后增大的趋势,ECC 为100 mm 时,其最大容许作用次数相较于普通混凝土降低了12.47%,而当ECC 为200 mm 和300 mm 时,其最大容许作用次数相较于普通混凝土分别提高了17.66%和81.18%。

本文出于材料成本角度考虑,ECC 的PVA 纤维体积掺量为1.5%,且受试验条件及环境影响,ECC 的28 d弯曲强度在6 MPa 左右,参考文献[18]的试验结果,其制作的ECC 梁28 d 四点弯曲强度可达13 MPa,将其代入式(2),计算结果如表7 所示。从表7 中可以明显看出,ECC 对组合道面板容许作用次数的增幅是巨大的,对比文献[19]中提到的ECC 加铺层可使道面板寿命提升3 个数量级,可以发现计算结果较为类似,由于式(2)中参数敏感性较大,结果具有偶然性,但从整体上看,组合道面板的疲劳寿命随ECC 厚度的增大而增大;ECC 层厚度从100 mm 增大到200 mm 时,道面板的疲劳寿命提高约5.2 倍。

5 结语

本文针对机场道面板表面开裂的问题,提出一种上层为ECC、下层为普通混凝土材料的组合道面板,采用ABAQUS 软件建立了组合道面板有限元模型,利用已有试验验证了本文所用ECC 塑性损伤模型的正确性,并研究了不同厚度ECC 层时组合道面板的力学性能和疲劳性能变化规律。主要结论如下:

(1)ECC 层的加入会略微提高道面板板底弯拉应力及弯沉值,增加板底开裂风险;

(2)ECC 层厚度的增加对板底开裂风险的增加程度存在边界效应,在ECC 层厚度为200 mm 时趋于稳定;

(3)虽然ECC 层会增加板底开裂风险,但其可以大幅增加道面板寿命,当使用目前已制备的性能较好的ECC 参数时,随着ECC 层厚度的增加,道面板寿命可大幅提升2~3 个数量级。