重力热管两相传热特性影响参数的数值研究*

2023-11-30金利强朱建军蒲嘉麒屈治国

金利强 朱建军 王 懿,2 蒲嘉麒 屈治国,*

(1.西安交通大学能源与动力工程学院;2.沈鼓集团股份有限公司)

0 引言

热量交换是工业生产中的重要过程,因此换热设备的工作性能极大程度地影响了工业过程的效率[1-2]。重力热管是一种在密封结构中通过工作流体的蒸发和冷凝,并在重力作用下实现冷凝液回流,从而将热量从一端传递到另一端的装置。重力热管具有热阻低、结构简单、成本低等优点,广泛应用于能源与动力工程领域[3-5]。近年来,国内外学者对重力热管技术进行了大量的研究。

由于实验研究是一种直接有效的研究手段,很多学者对重力热管进行了相应的实验研究工作。禹法文[6]等开展了充液率变化对矩形槽道小型重力热管传热性能影响的实验研究,结果表明充液率对高热负荷的两相流状态和传热特性有显著影响;Noie[7]等通过实验研究了不同充液率和不同倾角对铜-水重力热管传热性能的影响,发现重力热管倾角在15°~60°范围内,充液率高于30%时性能较好;Huminic[8]等实验研究了使用氧化铁-纳米流体作为工质时热管的性能,发现随着倾角增大,热管传热效率有所提高;Tong[9]等对工质为R744的重力热管性能进行了实验分析,结果表明:充液率在100%左右时热管达到最大传热能力,充液率为62%左右时,温差最小;Chehade[10]等测试了填充比、冷却水进口温度和凝汽器夹套内质量流量变化对重力热管性能的影响,结果表明,7%~10%为最佳填充比,此区间热管启动最快;Karthikeyan[11]等分析了水/Al2O3纳米颗粒对重力热管传热性能的影响,添加Al2O3纳米颗粒后热管传热性能提高约15%。

但实验研究也存在一定的不足,比如不能有效地观察到热管内部工质的相变过程,因此对其机理的深入研究比较困难。通过计算流体动力学(Computational Fluid Dynamics,CFD)模拟可以直观地观察到相关物理过程,有利于热管传热机理的深入研究。战洪仁[12]等通过模拟,研究了不同倾角及工质对重力热管传热性能的影响,结果表明影响热管传热效率的主要因素是气泡行为;Alizadhdakel[13]等通过实验研究了加热功率和填充比对无芯热管性能的影响,同时通过模拟研究了不凝性气体在热虹吸作用下的相变现象,并将实验结果与模拟结果进行了比较,在所研究的加热功率范围内,得出最佳填充比为50%;Zhang[14]等对一种用于电子冷却的圆盘型扁平重力热管的性能进行数值研究,他们将预测模型与实验结果进行比较,确定影响轴向热阻的因素,由于该模型仅将扁平热虹吸管内的流动视为纯汽相流动,因此存在一定的局限性;Ali[15]等通过在热管内部添加涡发生器以改变典型重力热管的几何形状,通过模拟发现,涡发生器置于绝热段和冷凝段时,可以有效地提高重力热管的传热性能。

为了对重力热管的相变传热工作过程以及传热性能的影响因素和强化措施有更深刻的认识,本文利用相变传热数值模拟方法,通过研究不同充液率(初始液态工质体积在蒸发段中的比例)、不同加热功率、不同热管内径以及不同冷凝段长度下重力热管传热性能的差异,得出重力热管传热性能受这些因素影响的变化规律,从而为重力热管在工程领域的实际应用提供重要的理论依据和数据指导。

1 重力热管计算模型

1.1 重力热管工作原理

重力热管一般由蒸发段,绝热段和冷凝段三部分构成,蒸发段位于冷凝段下方,工作原理如图1所示。液态工质充入真空管中并密封,在蒸发段内,液相受热蒸发且部分液体转变为气态;在绝热段内,气相完成从蒸发段向冷凝段的迁移且不与外界发生热量交换;在冷凝段内,气体发生冷凝并释放气化潜热,转变为液态贴附在冷凝段壁面,在重力的作用下回流至蒸发段,从而连续不断的将热量从蒸发段传递至冷凝段。

图1 重力热管工作原理简图Fig.1 Working principle of gravity heat pipe

1.2 控制方程

研究者广泛使用VOF(Volume of Fluid)模型求解多相流动问题,该模型可有效跟踪和捕捉两种或多种不相溶液体的界面位置,通过对计算单元中的每一种流体的体积分数进行定义,从而对各相的运动过程进行追踪。在每个计算单元中,所有组分的体积分数之和为1。本文的相变传热数值模拟过程使用VOF 模型。为了描述蒸发和冷凝过程中重力热管内部的流体运动和传热过程,利用FLUENT软件求解连续方程、动量方程和能量方程。

1.2.1 连续方程

为了能够追踪气液两相界面,需要获得气液相的体积分数,通过求解连续方程实现:

式中,l,v分别代表液相、气相;αl和αv分别代表液相和气相的体积分数;ρl和ρv分别代表液相和气相密度,kg/m3;Sl和Sv分别代表液相和气相的质量源项;u为速度矢量,m/s;t为时间,s。

1.2.2 动量方程

式中,g为重力加速度,m/s2;p为压力,Pa;μ为动力粘度,Pa·s;I为单位张量;FCSF为表面张力,N/m。

两相界面表面张力的表达式如下:

式中,C为表面曲率;σ1v为表面张力系数,N/m,其计算式为:

式中,T为温度,K。

重力热管中工作流体物理性质取决于各相的体积分数,工质密度和粘度的计算公式分别为:

1.2.3 能量方程

式中,E为能量,J;k为热导率,W/(m·K);Se为能量源项,用于计算蒸发和冷凝过程中的热量传递。热导率λ的计算式为:

式中,λ1为液相热导率,W/(m·K);λv为气相热导率,W/(m·K)。

能量E和热管热阻R的计算公式分别为:

式中,R为热管总热阻,K/W;Te为热管蒸发段平均温度,K;Tc为热管冷凝段平均温度,K;Qin为热管蒸发段的加热功率,W。

1.3 网格划分

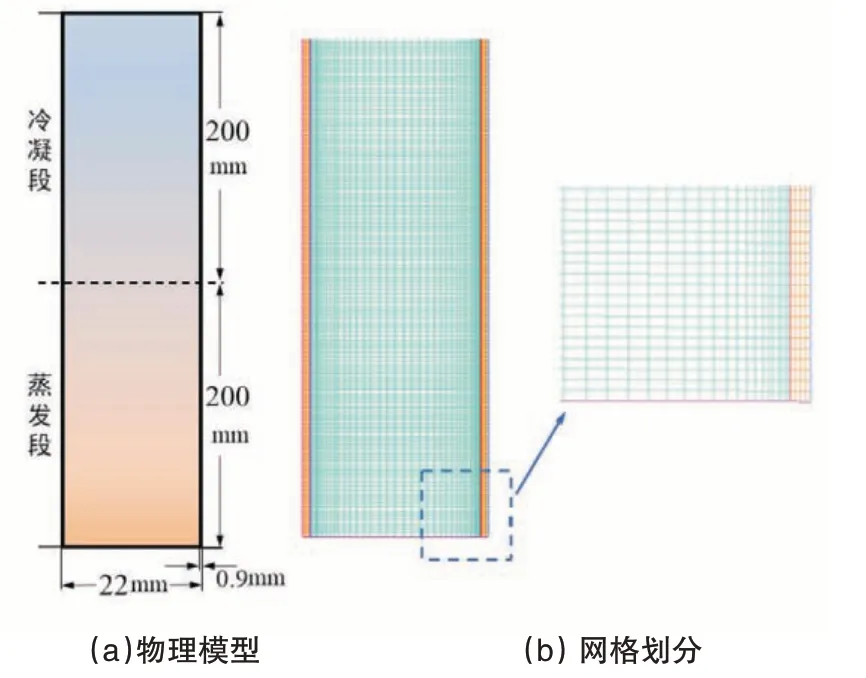

本文建立的重力热管二维几何模型如图2(a)所示,热管内径为22mm,管壁厚度为0.9mm,重力热管分为两段,蒸发段和冷凝段长度均为200mm。采用ICEM软件对二维几何模型进行网格划分,并在内壁面处进行网格加密处理,如图2(b)所示。

图2 物理模型和网格划分Fig.2 Physical model and meshing system

1.4 边界条件

本文根据实验实测值来设定边界条件,设置蒸发段边界条件为恒热流密度,其热流密度根据公式(12)进行计算;设置冷凝段壁面周围流体温度为296K,其对流换热系数根据公式(13)进行计算;设置热管上下端面的边界条件为绝热。为了更好地模拟气液分离界面,本文采用VOF模型进行计算,设置瞬态时间步长为1e-6 s,其中气态设置为主相,液态工质设为次相,充液率是通过在FLUENT 中标记区域的方式及设置气液相的体积分数来获得。

式中,q为蒸发段热流密度,W/m2;Qin为蒸发段输入热量,W;dout为热管外径,m;le为蒸发段长度,m;lc为冷凝段长度,m;Qc为冷凝段传热量,W;Tm为冷凝水平均温度,K。其中,Qc和Tm值均由Abdallahi[16]等人的实验工作获得。

1.5 源项设置

本文根据Schepper[17]等人提出的相变过程中气液两相质量和能量传递公式来确定源项,如表1所示。当热管中混合相温度大于工质饱和温度时,蒸发过程开始,水由液相变为气相,饱和水蒸气上升至温度较低的冷凝段,此时混合相温度小于工质的饱和温度,冷凝过程开始,饱和水蒸气与冷凝段壁面接触并放热、冷凝为液体。表1中,Sl和Sv为体积分数方程中的质量源项;Se为能量方程中的能量源项;Tsat为饱和温度,K;T1,Tv分别为液相、气相温度,K;ΔH为工质的相变潜热,J/kg。设置饱和温度Tsat为373.15K,工质为水,汽化潜热为2455kJ/kg,编写UDF程序导入FLUENT中,并加入到气液及混合相的源项中进行计算。

表1 质量和能量转移公式Tab.1 Mass and energy transfer formula

2 结果与讨论

2.1 模型验证

为了验证本文所用模型的准确性,采用Abdullahi[20]等人的实验结果进行对比考核,结果如图3所示。结果表明,热管热阻模拟结果最大误差为4.23%,表明模拟结果是可靠的。后续采用所建立的模型,进一步模拟不同充液率、加热功率、热管内径和冷凝段长度下的工况,研究重力热管的传热性能随相关参数的变化规律。

图3 热管热阻模拟结果与实验结果对比Fig.3 Comparison between simulation and experimental results of heat pipe thermal resistance

2.2 充液率对重力热管传热性能的影响

图4为加热功率100W时不同充液率下重力热管温度随位置的变化趋势,图5 为加热功率100W 时重力热管热阻随充液率的变化趋势。由图4可知,在不同的充液率下,热管蒸发段温度差异较大,而冷凝段温度除端点位置温度有剧烈上升之外,其余部分变化较小,这是由于模拟时热管顶部设置为绝热边界,因此热管顶部位置的温度出现了突跃。当热管充液率较小时,蒸发段上部会出现更加明显的温升过程。当充液率为30%时,在距离蒸发段底端约75mm的位置处,热管的平均壁温相较于底端上升3℃。当充液率为50%时,在距离蒸发段底端约125mm 的位置处,热管的平均壁温相较于底端上升3℃。这是因为蒸发段上部蒸汽受热形成过热蒸汽,在热管内壁面形成气膜从而提高了蒸发段上壁面的温度。然而当充液率逐渐增大到为100%时,蒸发段内充满液体,此时不存在过热蒸汽在热管内壁面形成气膜的过程,因此蒸发段温度分布均匀,几乎没有明显波动。由图5可以看出,在加热功率为100W时,随着充液率的增大,重力热管热阻逐渐减小,当充液率为30%时热阻为0.295K/W,当充液率为100%时热阻达到最小值0.191K/W,降低35.3%。综上所述,充液率为100%时重力热管性能最佳。

图4 不同充液率下沿热管长度方向管壁温度变化趋势Fig.4 Variation of pipe wall temperature along the heat pipe under different filling rates

图5 不同充液率下热管热阻变化趋势Fig.5 Variation of heat pipe thermal resistance under different filling rate

2.3 加热功率对重力热管传热性能的影响

图6为充液率100%时,不同蒸发段加热功率下重力热管沿长度方向的温度变化趋势。图7为充液率100%时,重力热管热阻随蒸发段加热功率的变化趋势。图8为不同加热功率时,蒸发段内气液相在第800s的分布示意图。由图6 可知,加热功率越大,蒸发段整体温度越大,而其他部分温度没有明显变化。这是因为随着加热功率的增大,一定时间内输入蒸发段液体内的热量增加,从而使得蒸发段液体的整体温度升高。同时,从图7可以看出,随着加热功率从100W 逐渐增大到200W,热管热阻随之从0.191K/W 逐渐减小到0.099K/W,热阻下降48.2%。由此可以得出,在一定程度上,热管加热功率越大,蒸发段液体整体温度越高,热管传热阻力越小,传热性能也就越强。从图8中蒸发段内气液相分布图中可以看出,加热功率越大,管内工质受热速度越快、温度越高,液体在蒸发段内受热后发生剧烈的相变过程,并使产生气泡的速度加快。气泡间的相互聚集、碰撞以及破裂等过程在剧烈的沸腾作用下愈演愈烈,此过程不仅存在着蒸发段液体受热蒸发形成蒸气而逃逸的传质过程,还伴随着蒸发吸热的剧烈的热量传递过程。因此,蒸发段加热功率越高,管内工质相变过程越剧烈,也就说明热管热阻会越小,热管传热性能越好。但在实际设计过程中,在尽可能提高加热功率的情况下,同时还应进一步考虑热管的传热极限。

图6 不同加热功率下沿热管长度方向管壁温度变化趋势Fig.6 Variation of pipe wall temperature along the heat pipe under different heating power

图7 不同加热功率下热管热阻变化趋势Fig.7 Variation of heat pipe thermal resistance under different heating power

图8 不同加热功率时蒸发段内气液相分布图Fig.8 Gas-liquid phase distribution in evaporation section under different heating power

2.4 变热管内径对重力热管传热性能的影响

图9为加热功率100W、充液率100%时,重力热管各段平均温度随热管内径的变化趋势。图10 为加热功率100W、充液率100%时,重力热管热阻随热管内径的变化趋势。图11为不同热管内径所对应的蒸发段内气液相在第800s的分布图。由图9可知,随着热管内径在22~30mm范围内增大,蒸发段温度变化较小,冷凝段温度有小幅波动,蒸发段与冷凝段的温度差一直保持在30℃左右。由图10可知,热管热阻呈现先增大后减小的趋势。当热管内径为24mm 时,热阻达到最大值0.313K/W;当热管内径大于24mm 时,热管热阻随内径增大而减小;并在热管内径为30mm 时,热阻达到最小值0.245K/W,相较于最大值降低21.7%。这是因为一方面热管内径变化会影响携带极限,当热管内径较小时,蒸汽流速会增大,蒸汽与回流液膜之间摩擦作用加大,从而对凝结液回流产生一定阻碍作用,影响气液循环,即携带极限的作用,携带极限随热管内径增大而增大;另一方面,热管内径变化会影响蒸发段传热性能,这是因为在蒸发段加热功率不变的前提下,热管内径越大受热面积越大,导致蒸发段底端加热的热流密度越小。因此,减小热管内径有利于提高蒸发段的热流密度,加快蒸发段工质的温度提升和相变过程,从而强化热量传递和热管的传热性能。由图11 可得,随着热管内径从22mm增大至30mm,热管蒸发段气相占比升高,说明随着热管内径的提高,热管传热热阻更小,蒸发段内的液体更易受热发生相变和传热传质过程,热管的传热性能更好。

图9 变热管内径条件下热管各段平均温度变化趋势Fig.9 Variation of average temperature of each section of heat pipe under different inner diameters of heat pipe

图10 变热管内径条件下热管热阻变化趋势Fig.10 Variation of heat pipe thermal resistance under different inner diameters of heat pipe

图11 不同热管内径时蒸发段内气液相分布图Fig.11 Gas-liquid phase distribution in evaporation section under different heat pipe inner diameters

综上所述,热管内径变化过程中,气液循环能力与蒸发段传热能力两者之间存在一定的竞争作用。当热管内径为24mm 时,在两者共同作用下使得热管热阻达到极大值。由此推断,热管内径不宜过小,因为可能会导致携带极限过小,从而难以保证热管的安全稳定使用。在一定范围内适当增大热管内径,有利于显著降低热管热阻,从而提升热管传热性能。

2.5 冷凝段长度变化对重力热管传热性能的影响

图12 为加热功率100W、充液率100%时,重力热管管壁的平均温度随冷凝段长度的变化趋势。图13为加热功率100W,充液率100%时,重力热管总热阻随冷凝段长度的变化趋势(图中标注的lc:le指冷凝段长度占蒸发段长度的比例,模拟工况中蒸发段长度保持不变)。由图12可知,随着冷凝段长度增大,冷凝段温度先减小后增大,而蒸发段温度变化较小。这是因为当冷凝段长度较小时,冷凝段传热面积较小、换热不够充分,因此冷凝段壁面温度较高,随着冷凝段长度增加,传热有所改善;当冷凝段长度增大到一定程度后,继续增大会使得上升蒸汽与回流液膜之间的传热加强,因此冷凝段与蒸发段温差变小,冷凝段平均温度有所回升。因此如图13所示,热管热阻也会随着冷凝段长度的增大而先增大后减小。在热管的实际设计过程中,冷凝段长度过小和过大均会降低热管热阻,但冷凝段长度过小会导致热管内气液循环能力变差,不利于热管的稳定工作,因此,热管冷凝段长度应该避免过小。可以在一定范围内适当提高冷凝段长度,使得冷凝段传热更充分,有利于减小热管热阻,提高热管的传热性能。

图12 不同冷凝段长度下热管各段平均温度变化趋势Fig.12 Variation of average temperature of each section of heat pipe under different condenser lengths

图13 不同冷凝段长度下热管热阻变化趋势Fig.13 Variation trend of heat pipe thermal resistance under different condenser lengths

3 结论

本文通过数值模拟仿真,研究了重力热管充液率、热管内径、蒸发段加热功率和冷凝段长度等因素对其传热性能的影响,可以得出如下结论:

1)充液率主要影响重力热管蒸发段的温度,对冷凝段温度影响较小,并且随着充液率增大,热管热阻逐渐减小。当加热功率为100W,充液率为100%时,热管热阻达到最小值0.191K/W,此时热管传热性能最佳。

2)重力热管热阻随着蒸发段加热功率增大而减小。当充液率为100%时,随着加热功率从100W 逐渐增大到200W,热管热阻随之从0.191K/W 逐渐减小到0.099K/W,热阻下降48.2%。

3)热管内径变化过程中,气液循环能力与蒸发段传热能力两者之间存在一定的竞争作用。当加热功率为100 W、充液率为100%时,热管热阻在内径为30mm 时达到最小值0.245K/W。

4)热管冷凝段长度过小会导致气液循环变差,不利于热管稳定运行。在热管的实际设计过程中,适当提高冷凝段长度,使得冷凝段传热更充分,有利于减小热管热阻,提高热管的传热性能。