极近距离煤层采空区下回采巷道支护技术探析

2023-11-30郭瑞猛

郭瑞猛

(太原正越工程设计有限公司,山西 太原 030000)

0 引言

目前,在我国煤矿开采的过程中,极近距离的煤炭资源占据了相当大的比例。在进行极近距离煤层开采作业时,底板的破坏较大,主要受上煤层的采动影响,所以下煤层的开采时需要加强其顶板的支护,同时在上部煤层开采完成后,遗留煤柱底会产生应力集中的问题,为确保工作面的安全回采,需要对下煤层回采巷道的位置进行科学合理布置,以及确定相应的围岩支护方式。目前,国内专家学者在该方面进行了大量研究并取得了一系列技术研究成果[1-4]。以山西某矿极近距离煤层采空区下12 号煤层开采为工程背景,综合运用理论分析与数值计算的方法,研究了采空区下11102 工作面回采巷道的布设位置和支护方式,实现了煤层工作面的安全高效回采。

1 工程概况

山西某矿目前开采12 号煤层,地面标高995~1150 m,底板标高790~798 m,埋深200~326 m。煤层倾角3°~14°,平均倾角为8°。11 号煤层厚度为1.43~2.2 m,平均1.58 m。11 号煤直接顶为含钙泥岩,平均厚度3.1 m,基本顶为泥质粉砂岩,平均厚度4.3 m。11 号煤层所有开采工作面已经全部开采完成,下一步将进行12 号煤层的开采。为更好地把握回采工作面区域煤层和层间距赋存情况,在11102 两巷进行了底板钻孔探测,11102 运输顺槽下层间距为0.75~5.2 m,大部分巷段层间距小于2.2 m,该处12号煤分层严重,夹矸厚度超过2.25 m,12 号上煤层厚度为2~2.75 m。11102 回风顺槽下层间距为3~13 m,其中自巷口往里500 m 的巷段层间距厚度为3 m,500~900 m 段层间距7.5~13 m,12 号煤厚度为4.2~5 m。11102 回采工作面顶板主要为泥岩,局部区域有部分砂岩,直接底为泥岩,厚度约为1.2 m,老底为S2 砂岩,平均厚度为25.3 m。11 号煤层与12 号煤层之间的平均间距为3.64 m,属于极近距离煤层的范畴。由于11 号煤层开采的影响,使得采空区围岩应力发生重新分布,其对12 号煤层回采巷道的布置产生很大的影响,同时,12 号煤层顶板以泥岩为主,岩层稳定性较差,对开采巷道的支护设计提出了更高的要求。所以需要结合12 号煤层的地质资料,确定回采巷道科学、合理的布置方式以及支护技术,以期为矿井的安全高效生产提供技术支撑。

2 下部围岩稳定性分析

2.1 回采巷道位置的确定

12 号煤层下煤层回采巷道布置位置,选择在上煤层采空区遗留煤柱形成的应力增高区范围之外,在应力降低区布置12 号煤层下煤层回采巷道,优化巷道布置减少后期对巷道的维护成本[5-6]。现场勘探发现,12 号煤层采空区遗留煤柱形成的高应力区,位置在煤柱中心下方,距煤柱中心水平距离10~20 m 为影响过渡区,更远的采空区为应力稳定区,所以在选择12 号煤层回采巷道的位置时应充分考虑应力分布,分析研究选择在距11 号煤层采空区遗留煤柱中心水平距离10 m 之外的应力稳定区内。

2.2 回采巷道变形破坏分析

根据山西某矿11 号煤层及12 号煤层工程地质条件,采用FLAC3D 数值计算系统,建立数值计算模型,模拟分析在上部11 号煤层开采的影响下,12 号煤层回采巷道围岩变形特征,综合考虑11102 回采工作面各方面因素,模型尺寸为468 m×50 m×40 m,断面为宽×高=5 m×3.5 m 的矩形模型。数值模型划分为32320 个单元,35516 个节点。模型设定四周边界限定水平方向位移,底部限定竖直方向位移,在模型顶部施加等效于覆岩重力的均布载荷(2.5×104×250=6.25 MPa),下部回采巷道变形破坏特征如图1所示。

由图1 可以看出,在上部11 号煤层开采的影响下,12 号煤层回采巷道围岩变形破坏的范围较大,且以出现在顶板肩角的剪切破坏、顶板上部及表面的拉伸破坏为主,同时可以看出,巷道顶板出现较大下沉量,在产生下沉量的同时还有部分横向位移的出现。

3 支护方案设计

3.1 支护方式

12101 工作面为12 号煤层的第一个回采工作面,其断面尺寸设计为矩形,尺寸为4.5 m×2.5 m,巷道支护方式采用“全长树脂锚固+工字钢+单体柱”联合支护。

3.1.1 顶板支护

锚杆采用直径20 mm、长度为2000 mm 的阻尼式螺帽型左旋无纵筋螺纹钢筋锚杆,锚杆排距750 mm,每排6 根锚杆,锚杆间距800 mm,中间4 根锚杆垂直顶板打设,两边处锚杆与竖直方向成25°夹角打设。同时在巷道的顶板打设2 根型号为DW28-250/100的单体液压支柱,其间距为3500 mm,以及1 根长度为4 m 的11 型号的钢梁,其与巷道两帮之间的距离为200 mm,排距设计为3000 mm,支护过程中可以根据围岩情况进行适当调整。

网片:采用金属网护表,网片网格为50 mm×50 mm的10 号铅丝编织,规格5.4 m×1.2 m,采用双股16号铁丝孔孔相连捆扎一道,扭结不少于3 圈,联网间距200 mm;巷道顶板每隔100 m 安装1 片同规格的塑料网替换原金属网。

3.1.2 两帮支护

采用直径为18 mm 的阻尼式螺帽型单向左旋式鱼尾纹钢锚杆,其长度为1.8 m,锚杆间排距为0.75 m、0.75 m,共打设4 根锚杆。运输顺槽和轨道顺槽靠工作面侧帮采用直径为18 mm、长度为1.8 m 的玻璃锚杆,其间排拒和非工作面帮相同,并采用塑料钢编制的方格网护帮,两帮和顶板交界处的锚杆与水平方向向上倾斜25°。

锚杆采用直径18 mm、长度为1800 mm 的阻尼式螺帽型左旋鱼尾纹钢锚杆,锚杆排距750 mm,每排4 根锚杆,锚杆间距750 mm,4 根锚杆垂直两帮布置。

铁丝网网片:采用铁丝网护表,铁丝网网格设置为50 mm×50 mm,采用10 号铁丝编织,规格1.2 m×3.4 m,选用16 号铁丝双股相连捆扎为一道,扭结3圈以上,联网间距设定为200 mm;11102 工作面回采巷道顶板隔100 m 安装1 片同规格的塑料网。

3.2 数值模拟验证

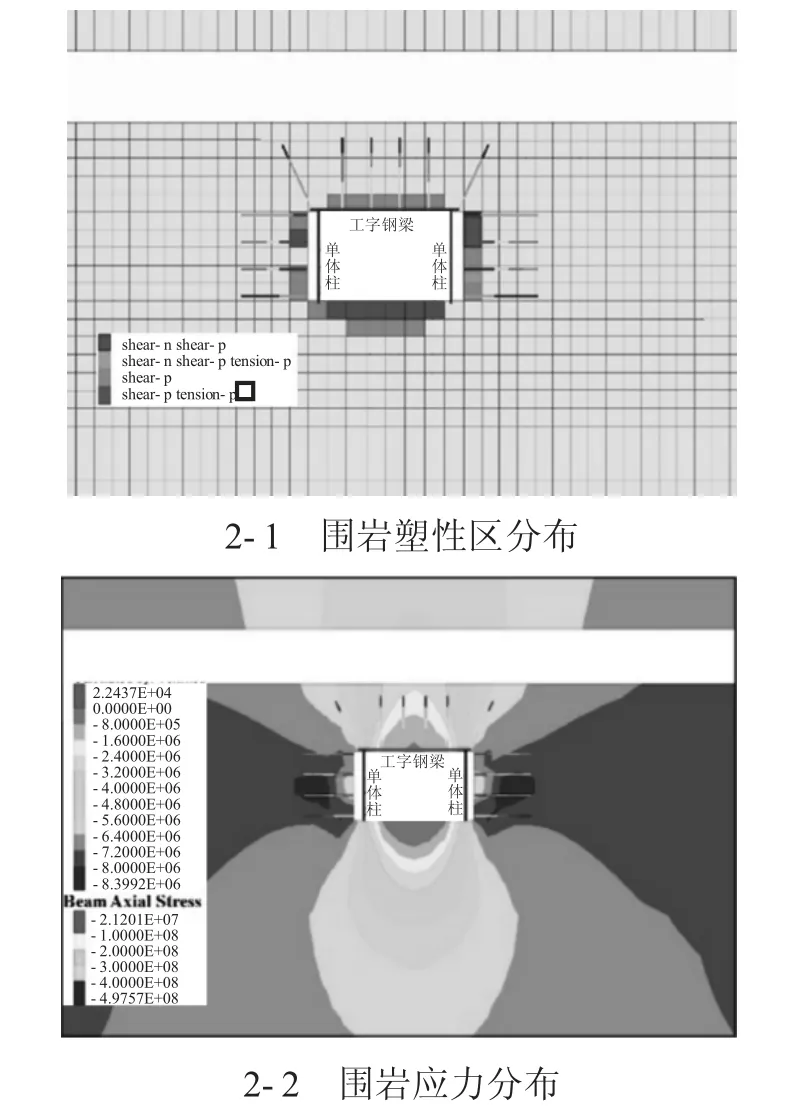

对12101 工作面回采巷道采用确定的全长树脂锚固+工字钢+单体柱联合支护方案,通过进行数值模型计算分析,可以得出11102 工作面回采巷道塑形区分布,回采巷道围岩应力分布,如图2 所示。从图2可以看出,采用联合支护方案后,巷道围岩塑性区分布范围较小,工字钢在受力作用下没有发生变形破坏,围岩承载能力较好,说明在上部11 号煤层开采的影响下情况下,采用锚杆、工字钢以及单体柱的联合支护方案,可对12 号煤层回采巷道围岩变形破坏进行有效控制,也进一步说明了支护参数的科学合理性。

图2 巷道围岩变形破坏及受力特征

4 工业性试验

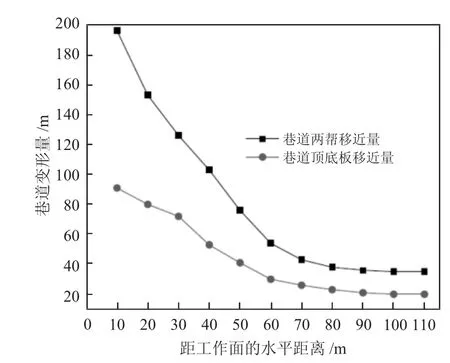

将全长树脂锚固+工字钢+单体柱联合支护技术应用于11102 工作面回采巷道,并在巷道掘进施工过程中采用顶底板动态仪,监测巷道顶底板及两帮的围岩动态变形状态及巷道变形曲线如图3 所示。

图3 巷道围岩监测变化曲线

由图3 可以看出,在11102 工作面回采巷道掘进过程中,当巷道顶底板及两帮的监测点与工作面之间的距离大于70 m 时,围岩变形量趋于稳定值不再发生变化,在巷道顶底板及两帮的监测点与工作面之间的距离小于70 m 的范围内,巷道变形量与距工作面的水平距离成非线性负相关,巷道顶底板最大下沉量约为95.6 mm,巷道两帮围岩变形最大约为194.3 mm,变形量处于围岩变形设计允许的范围内,满足矿井安全生产的需要,通过技术参数计算,表明了采空区下12101 工作面回采巷道采用全长树脂锚固+工字钢+单体柱联合支护具有合理可靠性。

5 结论

以山西某矿12 号煤层的地质条件为工程背景,采用理论分析与数值计算相结合的方法,对极近距离采空区下回采巷道布置及围岩研究,得出以下结论:

1)山西某矿12 号煤层回采巷道布置在与距离该矿11 号煤层采空区留设煤柱中心水平10 m 外,围岩应力稳定区。

2)12 号煤层回采巷道围岩变形破坏主要以出现在顶板肩角的剪切破坏、顶板上部及表面的拉伸破坏为主,通过数值计算验证了全长树脂锚固+工字钢+单体柱联合支护参数的合理性,现场实践结果表明,采用该联合支护方案后,采空区下巷道顶底板最大下沉量约为95.6 mm,巷道两帮围岩变形最大约为194.3 mm,均满足井下安全生产的需要。