复合相变换热器在锅炉排烟余热深度利用中的应用研究

2023-11-30吕梦菲

吕梦菲,曹 栋

(1.北京国电电力大连开发区热电厂,辽宁 大连 116600;2.中电神头发电有限责任公司,山西 朔州 036002)

0 引言

锅炉作为火电机组重要设备之一,每年消耗的煤炭量占我国全部煤炭消耗总量的55%。尽管大型火电机组锅炉的效率达到90%以上,但是其排烟温度仍高达110~150 ℃之间,排烟损失占锅炉热损失的65%以上,采用余热利用技术将锅炉烟气中的热量重新利用起来,将会极大提高锅炉效率,对火电机组的节能运行具有重要意义。

直接利用锅炉烟气余热的常用方法是在锅炉尾部烟道加装空气预热器和省煤器,加热凝结水或热网水;此外将高压给水换热器和低压凝结水换热器布置在旁路烟道,充分利用旁路空气预热器中的部分烟气热量加热给水和凝结水,也可实现烟气余热深度利用[1]。省煤器的特点是加热给水效果最直接,给水焓值增加,且工艺简单。其缺点是如果间断给水,效果不理想[2]。空预器加热进风,因为空气比热容比水低很多,效果较差。另外,烟气通道如果灰尘较多容易堵死,造成锅炉负压不足。近年来有学者采用有机朗肯循环回收锅炉排烟中的余热。朗肯循环是以低沸点有机物为工质,工质通过低温下的蒸发、膨胀做功和凝结等过程,将低温烟气回收的热量转化成为高品位的机械能或者电能。有机朗肯循环的特点是系统简单,改造成本小,但其也有明显的缺陷,如运行中的安全问题和设备运行维护量大,余热利用效率低等,导致其得不到广泛应用[3]。

近年来出现的复合相变换热技术,利用相变潜热较高的传热效率,突破了低温余热利用的瓶颈。该技术将最低壁温控制在烟气酸露点之上,同时缩小了壁温与排烟温度之间的温差。该技术的创新之处还在于换热器壁温整体可控可调,在确保受热面不结露的前提下有效回收锅炉排烟余热,从而获得较好的节能效果[4]。

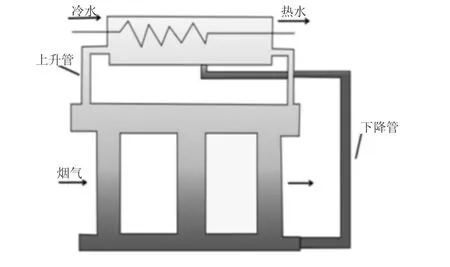

1 复合相变换热器工作原理

复合相变换热器是利用水在密闭的管排束构件内通过相变潜热进行传热,水在热管下端面加热后变成饱和蒸汽后移动至热管上端,蒸汽放热后冷凝成水,然后饱和水经过汽水分离后再次进入受热段加热汽化。如此不断地循环,从而实现热量传递[5]。复合相变换热器的主要核心部件是“相变段”,它利用结构优化使热管换热器中相互独立的部分重构成互相关联的整体。充分利用汽液两相同向流动促进相变换热和工质自然循环。

作为一种设计原理新颖、高效可靠的节能技术,复合相变换热器与其他换热器相比在模块构成、工作压力范围、抗腐蚀性和灰堵能力和节能效益等方面具有较大优势,其主要特点有以下几方面:大幅度降低排烟温度,有效回收中低温热量,经济效益显著;可将最低壁温控制在烟气酸露点之上,有效解决了结露腐蚀和堵灰的难题;利用宽幅度的调节能力,维持相对稳定的排烟温度和壁面温度,从而更好地适应锅炉煤种和运行负荷的变化,复合相变换热器原理如图1所示。

图1 复合相变换热器原理示意图

2 复合相变换热器锅炉排烟余热利用方案

本文将复合相变换热器技术应用于国内某电厂2 号机组锅炉排烟深度余热利用技术改造项目,并进行方案设计和效益分析。

2.1 项目情况简述

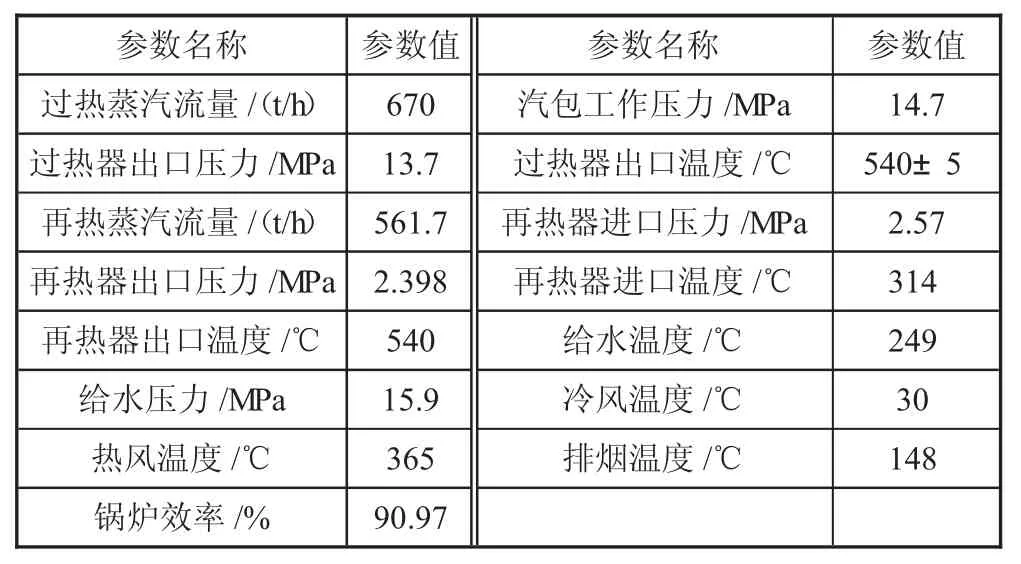

国内某电厂2 号锅炉是引进美国B&W(巴布科克·威尔科克斯)公司技术的B&WB-670/13.7-M 型单汽包、一次中间再热的自然循环锅炉,其结构特点是采用Π 型布置的单炉膛和平衡通风,炉膛采用膜式水冷壁,尾部烟道呈倒L 型。屏式过热器布置于炉膛的上部,且二级高温过热器布置于炉膛折焰角的上方,高温再热器设置于水平烟道中,隔离墙将尾部的竖井分隔成两部分,分别布置低温再热器、一级过热器和省煤器。蒸汽温度采用两级喷水减温调节。在尾部烟道设置上、下两组管式空气预热器。锅炉主要参数如表1 所示。

表1 锅炉主要参数

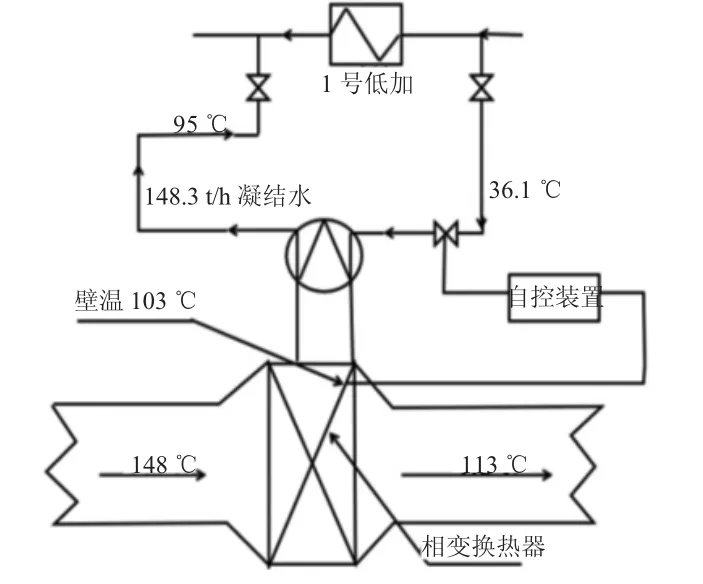

2.2 锅炉烟气余热利用方案设计

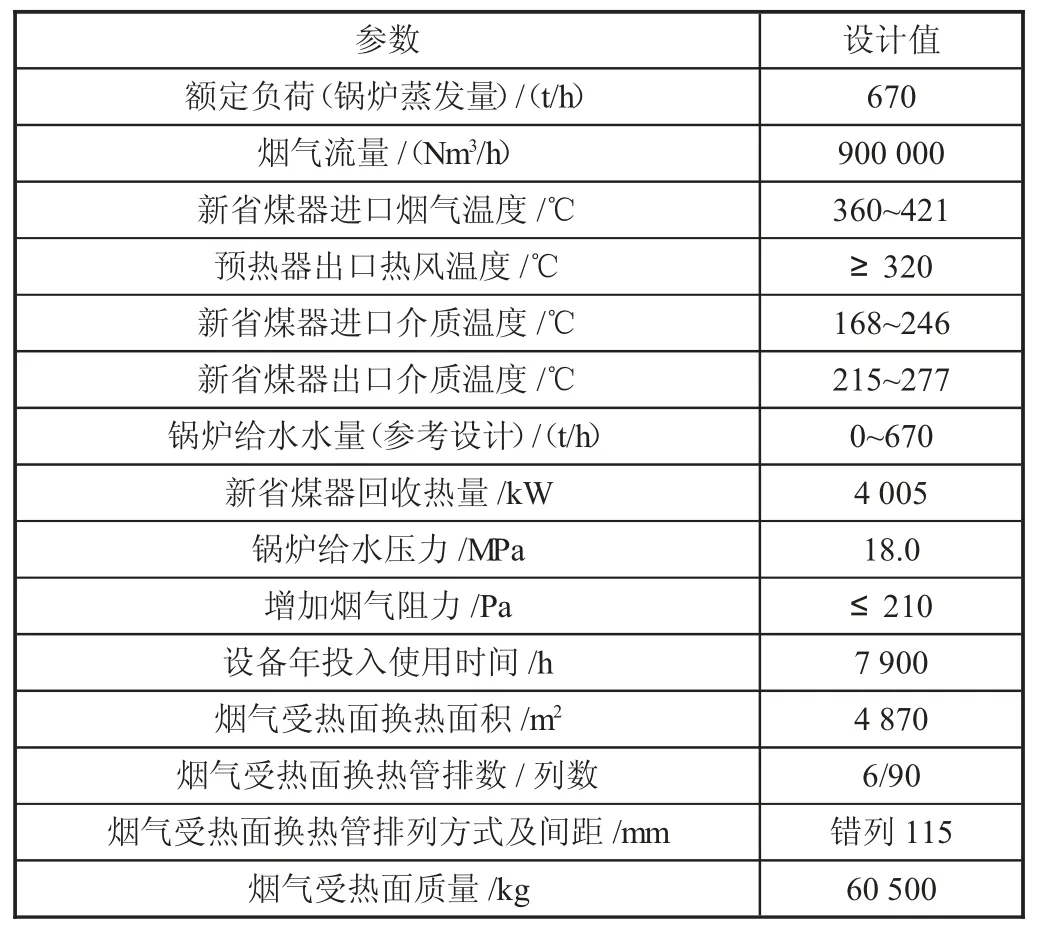

某电厂2 号锅炉空预器后烟道加装复合相变换热器,如图2 所示。烟气酸露点为95 ℃,为了避免设备的酸露腐蚀,将相变换热器最低壁面温度设定于103 ℃。将复合相变换热器的排烟温度从148 ℃下降至118 ℃。回收热量用于将1 号低压加热器入口引出的148.3 t/h、36.07 ℃凝结水加热到95 ℃,后与2 号低压加热器进口的凝结水混合,节省部分汽机抽汽热能。由于锅炉排烟温度及换热器壁面温度受锅炉负荷或风温等因素影响,为了适应锅炉运行参数变化,避免设备低温腐蚀,系统将控制合理的最低壁面温度。

图2 系统示意图

2 号锅炉复合相变换热系统设计参数如表2 所示,由表2 可知:锅炉排烟温度降到118 ℃,凝结水控制出水温度95 ℃以上。受热面增加后,烟气阻力不超过400 Pa。

表2 系统设计参数

根据某电厂2 号机组的设备情况,可采用两种技术方案:第一种方案是将复合相变换热器加装在空预器后、电除尘器之前。此方案的优点是低温烟气热量能够最大化的回收;超温时保护除尘器安全、延长使用寿命;安装位置相对充足,且便于施工。缺点是烟气中含灰量大,换热器受热面磨损稍严重,需采取防磨措施。第二种方案是将复合相变换热器加装在电除尘器之后、引风机之前。此方案的优点是换热器受热面磨损较轻,不需采用防磨措施。其缺点是起不到对电除尘的保护作用,安装位置有局限性,凝结水管路较长投资增加,经除尘器之后烟气温度降低5 ℃,可回收热量减少。通过综合比较后选择第一种方案。

2.3 锅炉烟气余热利用经济效益评价

2.3.1 回收热量计算

相变换热器可回收热量公式为:

式中:Q 为低温受热面回收烟气热量,kW;Vg为烟气流量,取900000 Nm3/h;ρg为烟气密度,取1.09 kg/Nm3;Cpg为烟气比热,取1.295 kJ/(kg·℃);ΔT 为低温受热面前、后排烟温度温差,取148~118℃;φ 为系统热损失系数,取0.98。

将数值带入式(1)可得低温受热面回收烟气热量为10375 kJ/s。

2.3.2 节能效益计算

加热冷凝水可节约1 号、2 号低压加热器抽汽。1 号低压加热器原进口水温及焓值分别为36.07 ℃、152.8 kJ/kg,2 号低压加热器原进口水温及焓值分别为74.42 ℃和313.2 kJ/kg;进入1 号、2 号低压加热器的热量公式为:

式中:Qi为相变换热器回收热量,kW;m 为被加热的凝结水流量,取148.3×103kg/h;hwi为相变换热器进口凝结水焓值,取1 号低压加热器凝结水焓hwi1为152.8kJ/kg、2 号低压加热器凝结水焓hwi2为313.2kJ/kg;hwo为相变换热器出口凝结水焓值,取1 号低压加热器出口水焓hwo1为313.2 kJ/kg、2 号低压加热器出口水焓hwo2为398.2 kJ/kg;φ 为系统热损失系数,取0.98;由式(2)可得进入1 号、2 号低压加热器的热量分别为6475.4 kJ/s 和3431.5 kJ/s。

加装相变换热器后,可以节省的1 号、2 号低压加热器抽汽量Gi计算公式为:

式中:hi、hdi分别为低压加热器抽汽焓和疏水焓,取1号低加热器疏水焓hd1为326.7 kJ/kg,取1 号低加热器抽汽焓h1为2655.9 kJ/kg,取2 号低加热器疏水焓hd2为462.15 kJ/kg、抽汽焓h2为2861.8 kJ/kg;由式(3)可得1 号、2 号低压加热器抽汽量分别是2.78 kg/s和1.43 kg/s。

由于2 号低加节省了抽汽,导致进入1 号低加凝结水量减少,即减少了输入热量,使得1 号低加抽汽量增加,1 号低加抽汽增加量公式:

式中:hd2为2 号低压加热器疏水焓,取2 号低加热器疏水焓hd2为462.15 kJ/kg;hwo1为1 号低压加热器出口水焓,取313.2 kJ/kg;h1、hd1分别为1 号低压加热器抽汽焓和疏水焓,1 号低加热器抽汽焓h1为2655.9 kJ/kg,取1 号低加热器疏水焓hd1为326.7 kJ/kg。

由式(4)可得1 号低加抽汽增加量为0.091 kg/s。

节省的2 号低加抽汽如用于发电,折合功率P 如式(5)所示:

式中:h2为号2 低加抽蒸汽焓,取2861.8 kJ/kg;hc为汽轮机出口蒸汽焓,取2407.8 kJ/kg;ηe为汽轮机轴效率,取99%;ηm为发电机效率,取98.9%。

由式(5)可得折合功率为1288.82 kW。

按2 号机组平均年发电利用小时数5000 h,供电煤耗350g/kWh 计,折合年增发电量为6444100kWh,折合年节约标煤量为2255.4 t。

2.3.3 增加电耗计算

1)烟道增加阻力消耗功率(两侧烟道合计)公式为:

式中:Vy为总烟气流量,取6.95×105Nm3/h;t 为引风机进口烟温,取118℃;ΔPy为相变换热器烟气侧实际增加阻力,取183.7 Pa;ηy为引风机效率,取75%。

由式(6)可得烟道增加阻力消耗功率67.7 kW。

2)增压泵增加能耗由式(7)所示:

式中:qv为水流量,取427.1kg/s;H 为水泵扬程,取30m;ηb为水泵的效率,取75%。

由式(7)可得增压泵增加能耗46.5 kW。

3)年增加耗电量及耗煤量。由上述计算可得年增加耗电量及耗煤量分别为571000 kWh 和199.85 t,扣除增加的能耗后,实际节约标煤量为2055.6 t。标煤单价按900 元计,每年可节约购煤资金185.0 万元。

3 项目实施及经济效益分析

3.1 系统改造与设备型号选择

相变换热器安装于除尘器之前的竖直烟道内,与主凝结水形成并联系统,其进水取自2 号低压加热器进口(电动门前)的凝结水,通过系统所增设的管道泵,经相变换热器加热后返回2 号低加入口电动门后的凝结水。在每台机组空预器出口至除尘器入口的4 条烟道上,分别布置1 套相变下段,每台炉4 套。改造时将相变下段嵌入改造烟道中。

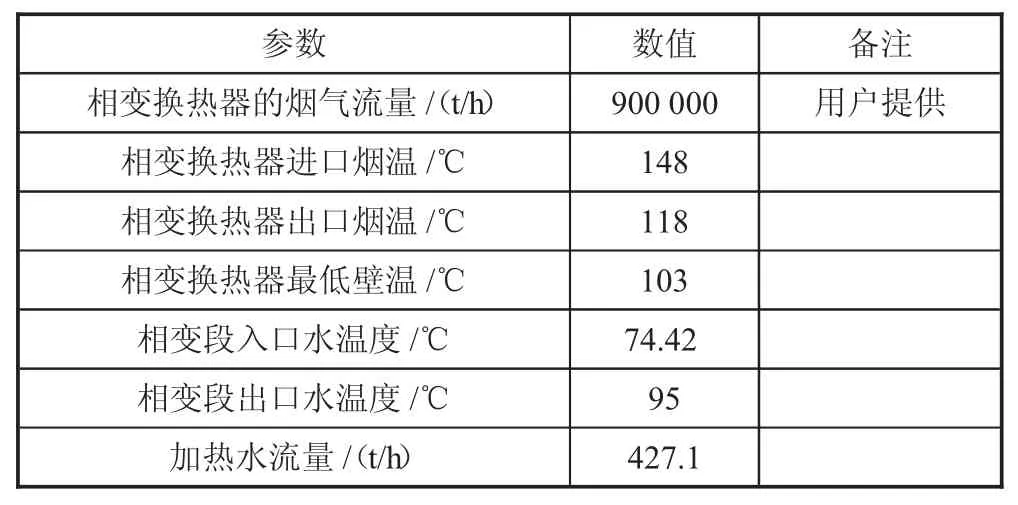

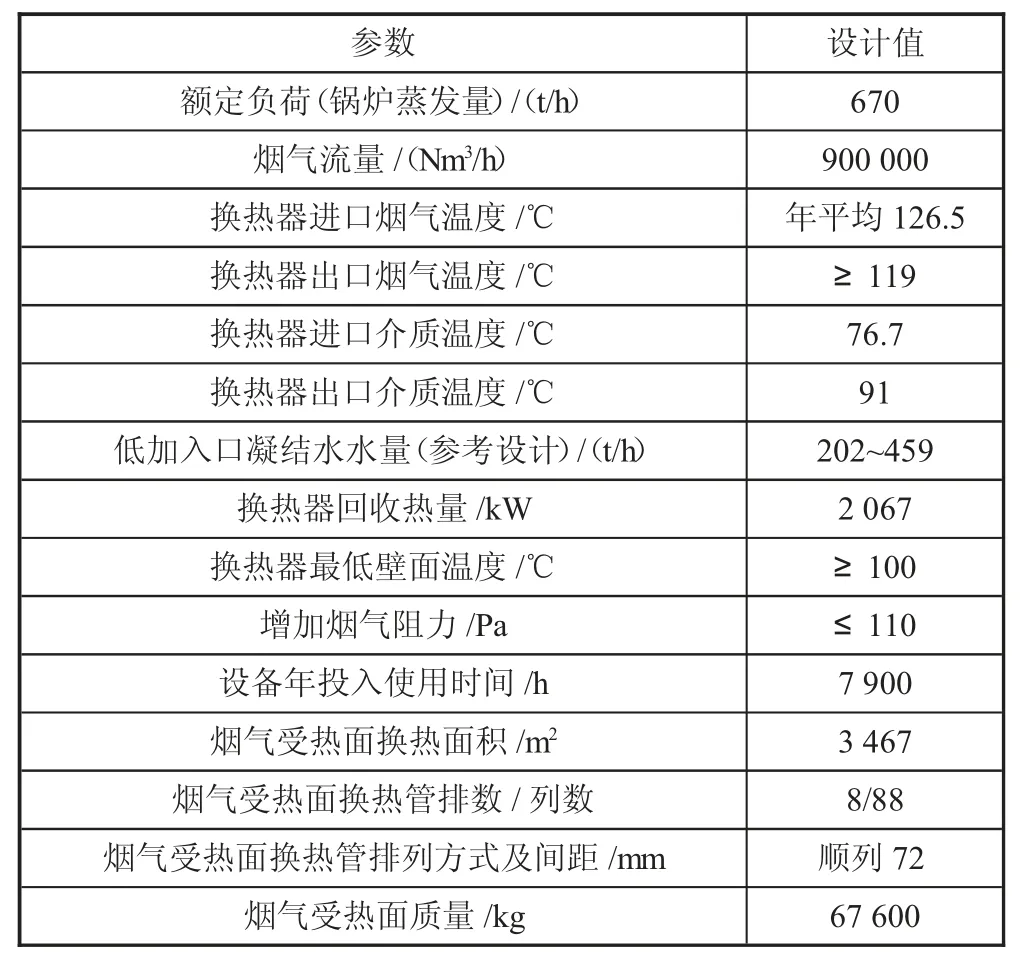

根据2 号机组实际情况选取的复合相变换热器和新省煤器型号具体设置参数如表3、表4 所示。

表3 烟气复合相变换热器(型号:1dc.2t13)设计参数

表4 新省煤器(型号:1dc.2t13.04)设计参数

3.2 复合相变换热器性能评价分析

某厂2 号汽轮机是由哈尔滨汽轮机厂有限公司生产的CC140/N200-12.75/535/535 型超高压、中间再热、双抽冷凝式汽轮机,经通流部分改造后额定功率为220 MW。汽轮机的8 段非调整抽汽分别送至高压加热器、除氧器及低压加热器。其中汽轮机的1~2 段抽汽分别向2 台高加提供加热蒸汽,5~8 段抽汽向4 台低加提供加热蒸汽。工业抽汽取自3 段,采暖抽汽取自6 段。额定抽汽流量50 t/h,额定抽汽压力1.054 MPa,额定抽汽温度260 ℃,额定采暖抽汽流量300 t/h,额定采暖抽汽压力0.245 MPa。机组设置了2 台蒸汽冷却器和1 台疏水冷却器。

复合相变换热器节能技术改造的实际运行效果与设计值基本一致,如图3 所示。

图3 设计及运行情况对比

通过改造后测定机组在3VWO 工况下的复合相变换热器进出水压力、温度、流量等参数,评估复合相变换热器的节能效果。试验结果表明:投入复合相变换热器后,在3VWO 工况时,确保尾部受热面不腐蚀的条件下,锅炉排烟温度从123.75 ℃下降至113.75 ℃,降低热耗率25.54 kJ/kWh,折合发电煤耗降低约0.966 g/kWh。复合相变换热器设计烟气阻力为小于300 Pa,而在3VWO 工况下相变段烟气阻力135.60 Pa,但由于引风机功耗值,与烟气量有关,因此就烟气阻力无法判断引风机功耗是否高于设计功耗。

经过实际运行数据计算,若年利用小时按5500 h计,煤价按900 元/t 计,每年可回收热量约55000 GJ,每年可节约运行成本137.5 万元。验证了复合相变换热器在余热利用中的节能效果明显。

4 结语

本文对比分析了复合相变换热器技术的基本原理及技术特点,总结了其在模块构成、工作压力范围、抗腐蚀性及灰堵能力和节能效益等方面的技术优势。针对国内某电厂2 号锅炉提出了将复合相变换热器加装在空预器后、电除尘器之前的烟气余热利用技术方案,并进行了改造后的经济效益分析。

改造后的性能考核试验结果表明,在3VWO 工况时,确保尾部受热面不腐蚀的条件下,锅炉排烟温度从123.75 ℃下降至113.75 ℃,降低热耗率25.54 kJ/kWh,折合发电煤耗降低约0.966 g/kWh,达到了预期技术指标,验证了复合相变换热器烟气余热利用的节能效果。经过实际运行数据计算,若年利用小时按5500 h 计,煤价按900 元/t 计,每年可回收热量约55000 GJ,可节约运行成本137.5 万元,具有明显的经济效益。