刮板输送机直线度影响因素分析及控制技术研究

2023-11-30任剑军

任剑军

(山西汾西瑞泰正中煤业有限公司,山西 灵石 031300)

0 引言

随着先进煤炭开采设备的不断应用,煤炭开采设备的综合机械化、自动化以及智能化水平等均有所提升,对煤炭设备可靠性及运行稳定性等提出更高要求[1-2]。在采煤工作面开采煤炭时,采煤机在电牵引装置带动下沿着刮板输送机中部槽往返移动,不断对煤炭进行截割[3-5]。刮板输送机沿着采面倾向布置,通过液压缸与液压支架底座连接,由支架控制器负责刮板输送机中部槽不断向前推移[6]。《煤矿安全规程》对煤炭开采时煤壁、液压支架以及刮板输送直线度有明确要求,受到刮板输送机与液压支架连接装置间隙等因素影响,导致采面刮板输送机直线度较差,需要进行人工干预[7]。提升刮板输送机直线度控制能力以及控制水平,有助于煤炭高效回采。众多研究学者对直线度检测、控制技术等展开研究,并取得较为显著的应用成果[8]。文中就结合以往研究成果,对刮板输送机结构、直线度影响因素等进行分析,并提出直线度控制技术。

1 刮板输送机结构及直线度影响因素分析

1.1 结构组成

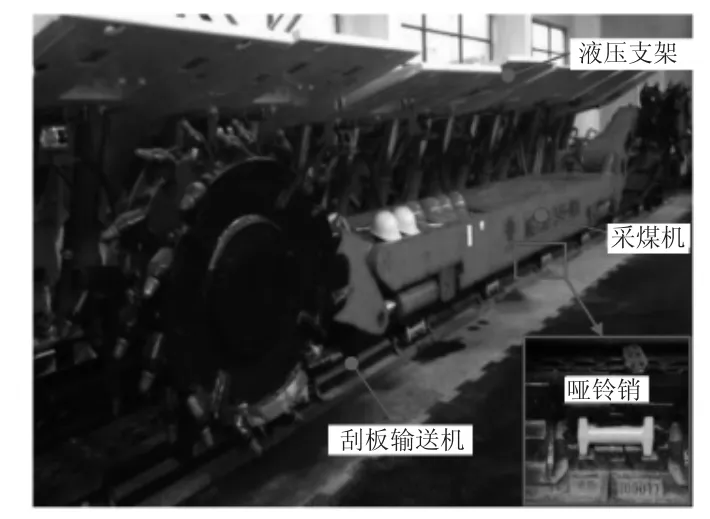

刮板输送机是采面主要开采设备之一,承担煤炭运输并为采煤机提供往返移动轨道,实现刮板输送机直线度精准控制,可减少采煤机割煤时阻力、降低煤炭运输阻力及设备磨损。刮板输送机结构组成包括机头、机身、机尾及其他的附属设备等,具体如图1 所示。机头部分包括液力偶合器、电机、机头推移支撑梁及机头链轮、半滚筒等;机身包括中部槽、刮板、哑铃销等,具体如图1-2 所示;机尾部分包括链轮、半滚筒、推移支撑梁等,若刮板输送机采用双机驱动,则机尾也包括动力传递系统。

图1 刮板输送机结构示意图

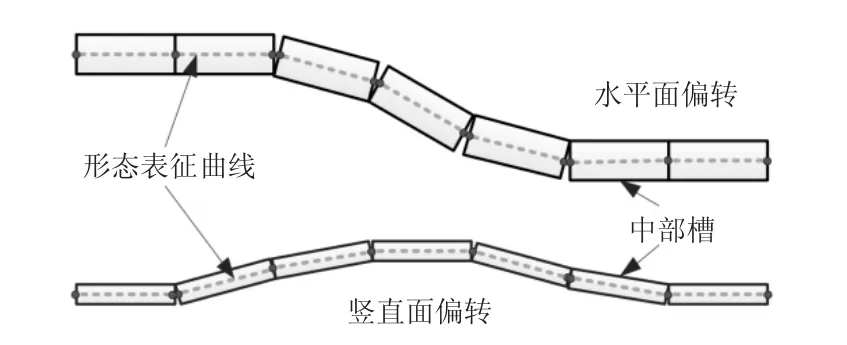

中部槽是一种几何尺寸固定、形状规则的结构,同时具备对称性。可选择中部槽几何中线点连线描述刮板输送机机尾形态,具体如图2 所示。

图2 刮板输送机机身形态表征曲线示意图

1.2 直线度影响因素分析

1.2.1 液压缸系统动作误差

推溜及移架是否到位会直接影响刮板输送机直线度,在液压缸动作过程中存在的误差会直接影响刮板输送机直线度控制。液压泵站用以提供液压缸动作乳化液,换向阀实现液压缸伸缩动作转换,液压缸则实现刮板输送机推移。在液压缸动作时,常用固定时长供液方式实现定时移架及推溜,但是换向阀、液压缸容易出现乳化液泄漏,进而对液压缸位移量产生影响。同时采面底板平整度较差,当出现有较大起伏时也容易导致液压油缸实际位移量达不到期望位移量。

1.2.2 连接耳间隙误差

中部槽通过液压缸连接液压支架底座,从而构成液压支架-中部槽组合,移架及推溜均依靠多个液压支架-中部槽组合实现。中部槽与液压缸间连接一般通过连接耳实现,由于连接耳与液压缸间存在间隙,在推溜及移架期间会增大刮板输送机直线度误差。

1.2.3 中部槽联动误差

中部槽间布置的哑铃结构可允许各节中部槽间形成一定偏转角,同时约束各中部槽位置,避免机身过度弯曲导致推溜、刮板链移动期间出现卡死情况。

布置哑铃销可提升刮板输送机适应性,但是也会在中部槽位置产生一定制约,如图3 所示。刮板输送机机身某一节中部槽位置调整时,邻近的若干节中部槽位置也会发生变化,即出现联动效应。采煤机经过多循环截割后,由于中部槽联动效应导致刮板输送机机身弯曲。

图3 中部槽哑铃销位置示意图

2 刮板输送机直线度控制技术

2.1 控制技术方案

文中所提的直线度控制技术方案是通过补偿液压缸系统动作误差、连接耳间隙误差、中部槽联动误差实现的。具体构建的控制方案如图4 所示,选用模糊自适应PID 控制器实现刮板输送机直线度调节及控制。通过液压缸流量控制模型实现调直误差,具体将误差数据分别输入销耳间隙误差补偿模型、联动效应误差补偿模型等,后将数据与刮板输送机直线度误差一并输入位移-流量转换模型,得到液压缸累积供液量Qio,并对Qio持续监测。通过模糊推理算法对PID控制器输入、输出参数进行调整,最终通过控制液压系统供液量实现液压缸伸缩量调节,达到对中部槽位置调整目的,从而实现刮板输送机直线度控制。

2.2 直线度控制仿真分析

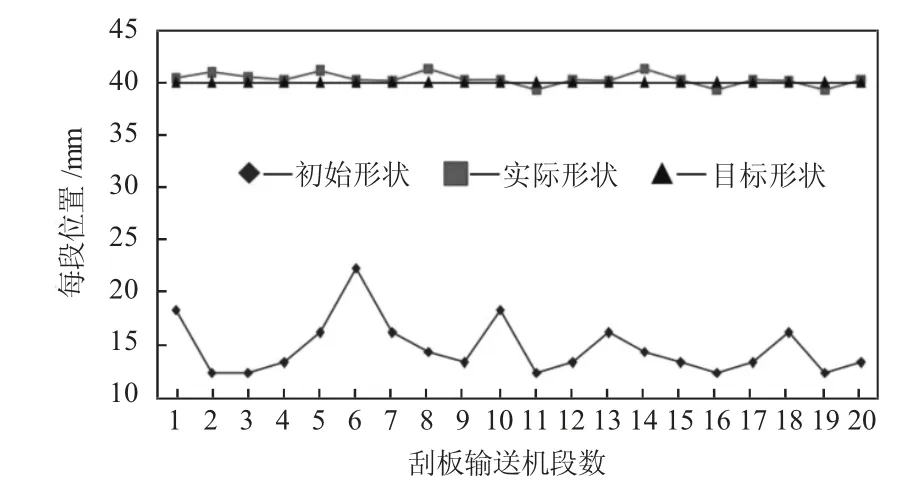

用Matlab 构建模拟模型进行仿真,构建的仿真模型中刮板输送机总长20 m,划分20 段(即单段中部槽长度1 m),在PID 控制中kP0=30、ki0=19、kd0=8,最终获取得到调直前后对比效果如图5 所示。从图5 看出,刮板输送机实际形状与目标形状间偏差控制在2mm以内,调直效果较为显著。

图5 刮板输送机调直前后对比效果

3 试验分析

采用Visual Studio 设计刮板输送机直线度控制系统操作界面、显示界面及通信模块等,同时执行部件采用PLC S7-200 系列PLC 进行编程,实现数据监测、模糊自适应PID 控制等功能。

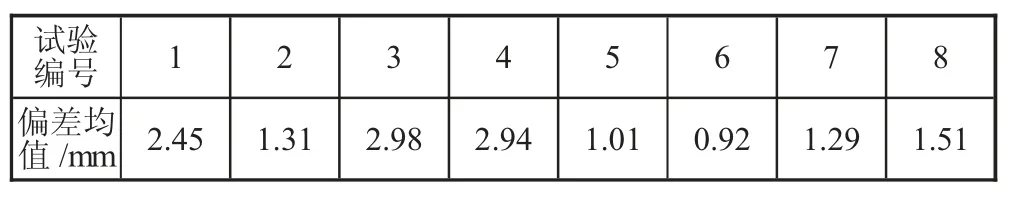

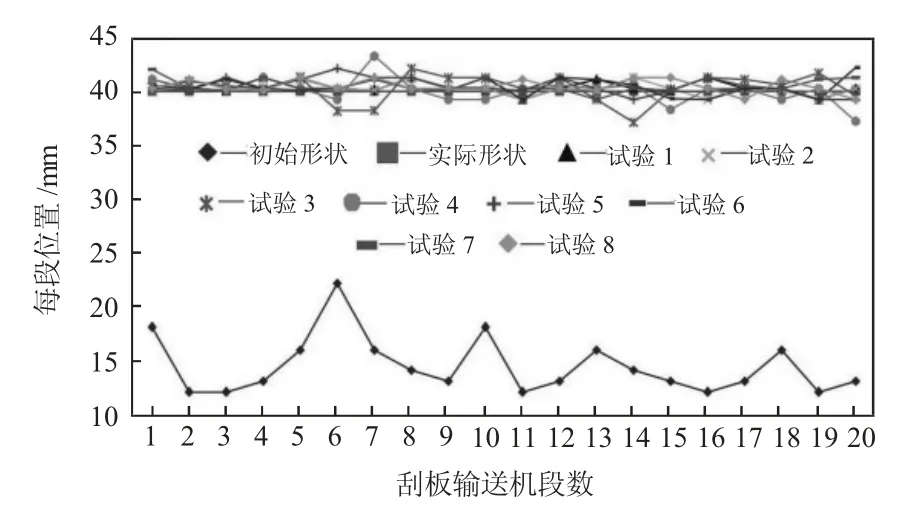

重复8 次后刮板输送机调直效果如图6 所示,每次试验刮板输送机实际形状与目标形状间偏差均值如表1 所示。

表1 刮板输送机实际形状与目标形状间偏差均值

图6 各试验直线度控制效果

综合分析图6、表1 看出,第3 次试验中刮板输送机14 段、第4 次试验中刮板输送机6 段及第3 次试验中刮板输送机20 段形状偏差与目标形状间差距较大,但是均在目标形状附近波动。8 次试验发现,刮板输送机直线度控制效果均较为显著,表明文中所提的模糊自适应PID 控制可较好地实现刮板输送机直线度控制。

4 结论

1)对刮板输送机结构及形态进行分析,并探讨刮板输送机直线度影响因素,发现液压缸伸缩量、连接销耳间隙以及中部槽联动等误差累积对刮板输送机直线度有显著影响。

2)提出刮板输送机直线度控制技术,具体构建模糊自适应PID 模型,将液压缸误差、连接耳间隙误差与中部槽联动误差等相结合,并通过计算模型输出液压缸推溜时需要流量,后通过PID 进行融合计算,从而实现液压缸伸缩量调节,达到刮板输送机直线度控制目的;采用Matlab 构建模拟模型对直线度控制效果进行分析,发现直线度控制取得较好效果。试验发现,文中所提直线度控制技术可实现刮板输送机机身直线度控制,取得较好的调直效果。