基于AZ5214光致保护层的As2S3硫系脊型波导制备

2023-11-30尚磊邹林儿杨熙飞李乐沈云

尚磊,邹林儿,杨熙飞,李乐,沈云

(南昌大学 物理与材料学院,南昌 330031)

0 引言

硫系玻璃是以硫族元素如S、Se、Te 为基,结合As、Sb、Ge、Ga 等元素而形成的无机玻璃,具有极高的非线性折射率(石英材料的102~103倍)[1]、超快的非线性响应(响应时间小于200 fs)[2]、在0.4~22 μm 存在宽广的红外透射窗口等优良光学特性[3],是一种新型的光子器件基质材料[4-6],是近中外波段最佳非线性材料之一[7-9]。其中As-S 玻璃体系因具有较为稳定的化学性能而被广泛研究。随着硫系光子器件的发展,对高质量硫系光波导的需求日益增多,可用于红外传感器[10-11]、全光信号处理[12-14]等领域。在硫系光波导制备方面,常用的制备方法有离子注入[15]、湿法刻蚀[16]、干法刻蚀[17]、剥离法[18]等。其中,利用干法刻蚀技术制备硫系波导取得一定的进展:2004年RUAN Y 等[19]制备出了损耗约为0.5 dB/cm 的3 μm 宽As2S3脊型波导;2007年MADDEN S J 等[20]制备出了4 μm×2.6 μm 的22.5 cm 长的蛇形As2S3脊型波导,其传输损耗约为0.05 dB/cm;2020年SHEN W 等[21]制备出的宽约2 μm,厚约为600 nm 的As2S3脊型波导损耗约为1.44 dB/cm。由于在干法刻蚀过程中显影阶段会使用到碱性显影液,而硫系玻璃材料尤其是As2S3玻璃易受到碱性化学物质的腐蚀,使得制备过程需要非常精密地设计,同时制备出波导表面粗糙,而导致波导传输损耗较大。

为了改善这一状况,研究人员提出增加保护层减轻碱性化学物质的腐蚀,如CHOI D Y 等[22-23]首先尝试引入了底部抗反射涂层与聚丙基丙烯酸甲酯作为保护层,而后又尝试使用SU-8 用作保护层,均制备出损耗有一定改善的As2S3脊型波导。但此类保护层的增加会使得制备波导流程繁琐,而且保护层在剥离时存在一定的难度,同时也会一定程度上损伤波导表面。本文实验发现AZ5214 光刻胶在一定的曝光剂量、合适的显影时间下会残存一定厚度的底膜附着在As2S3薄膜上,基于此提出利用该底膜充当保护层进行干法刻蚀制备As2S3脊型波导,该保护层在显影阶段能避免硫系薄膜与碱性化学物质的接触,减轻显影液腐蚀,制备得到的波导传输损耗较低,约为0.74 dB/cm@1 550 nm。

1 高品质As2S3薄膜制备

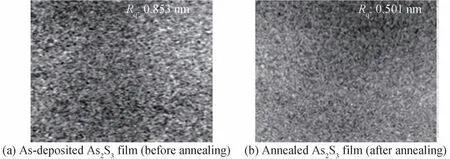

制备硫系薄膜的方法有溶液凝胶法[24]、脉冲激光沉积法[25]、磁控溅射法[26]和热蒸发法[27-28]等,其中真空热蒸发法具有成膜速度快、均匀性好、薄膜致密性高等优点,现阶段常采用它来制备As-S 体系硫系薄膜。本文采用真空热电阻蒸发法制备As2S3薄膜,选用成都光明有限公司的HWS27 型As2S3玻璃作为蒸发源,真空度为3×10-3Pa,保持约为50 nm/min 的沉积速率在SiO2基片上沉积As2S3薄膜。图1(a)是真空热蒸发法得到的沉积态As2S3薄膜,由台阶仪测得其表面均方根粗糙度Rq约为0.853 nm。为了进一步降低As2S3薄膜表面粗糙度,对沉积态As2S3薄膜在真空氛围内进行退火处理,退火温度为180 ℃,约在As2S3玻璃转化温度附近,退火时间为1 h。图1(b)是经过退火处理后得到的退火态As2S3薄膜,其表面均方根粗糙度Rq约为0.501 nm。从图1 中比较发现,沉积态As2S3薄膜在玻璃转化温度附近退火处理后,可以减小薄膜表面粗糙度,获得高品质硫系薄膜。

图1 As2S3薄膜退火前后的表面粗糙图Fig.1 Surface roughness diagram before and after annealing of As2S3 film

2 As2S3脊型波导制备

使用上述方法制备膜厚约为1 μm 的高品质As2S3薄膜样品后,采用干法刻蚀制备As2S3脊型波导,具体制备流程如图2。先在样品上旋涂一定厚度的AZ5214 正性光刻胶,并对其前烘处理(烘烤温度约90 ℃,烘烤时间约90 s);然后使用MLA100 无掩膜光刻机(激光直写仪)进行曝光,并使用ZX-238 显影液进行显影处理;之后采用反应离子刻蚀(Reactive Ion Etching,RIE)方式刻蚀硫系薄膜,最后使用去胶液(N-甲基吡咯烷酮:NMP)进行去胶处理,获得As2S3脊型波导。由图2 中局部放大图可知,显影后在曝光区域形成一定厚度的光刻胶底膜,即光致保护层,该光致保护层在显影阶段起着对As2S3薄膜的保护作用,避免了硫系玻璃薄膜与碱性化学物质的接触。

图2 As2S3脊型波导制备流程Fig.2 Preparating process of As2S3 ridge waveguide

2.1 保护层

实验发现一定厚度的AZ5214 光刻胶经过合适剂量的曝光后,因其底部光刻胶相对上层光刻胶而言,与显影液的反应速率大幅度减慢,造成显影后会留存在一层因光致作用形成的底膜,如图2 中局部放大图所示。为了探究该底膜的在显影过程中产生的影响,对比了在存在底膜与无底膜情况下的显影效果,如图3。图3(a)是无底膜情况下的显影效果,显示出As2S3薄膜受到碱性显影液腐蚀,这是因为在显影过程中AZ5214 光刻胶被显影液溶解掉,导致显影液与As2S3薄膜相接触,产生腐蚀,该腐蚀速率约为80~100 nm/s,同时,因整体光刻胶厚度有差异而呈现腐蚀不均匀性。图3(b)是存在底膜情况下显影效果,将底膜用去胶机去除后,可以发现显影液并未对As2S3薄膜产生腐蚀作用。由此可得,该底膜可以有效地防止碱性显影液在显影过程中对As2S3薄膜的腐蚀,保持As2S3薄膜的完整性。

图3 有、无底膜条件下显影后的As2S3薄膜表面Fig.3 Surface of As2S3 film developed with and without bottom film

为了进一步了解该底膜的形成条件,选定一定厚度AZ5214 光刻胶以满足刻蚀时的需求(即提高分辨率和保护As2S3薄膜),实验研究了底膜厚度与曝光剂量、显影时间之间的关系,结果如表1。从表1 分析可知:在匀胶厚度2.1 μm 时,曝光剂量200~240 mJ/cm2、显影时间45~50 s 的条件下得到的底膜厚度约在210~220 nm 之间。实验还发现,如曝光剂量过低或显影时间过短,该底膜的厚度会较大幅度增加,不利于后面对硫系薄膜的刻蚀。

表1 底膜(光致保护层)厚度与曝光剂量、显影时间的关系Table 1 Dependece of the thickness of bottom film(photoprotective layer)on the exposure dose and development time

基于上述结果,提出采用该底膜作为保护层制备As2S3脊型波导,选定参数如下:涂旋光刻胶厚度为2.1 μm,曝光剂量为200 mJ/cm2,显影时间为45 s。图4(a)、(b)分别是该参数下As2S3硫系薄膜经过曝光显影后得到的保护层的厚度和均匀度。图4(a)是使用去胶液NMP 清洗掉部分保护层形成台阶而测量得到的保护层厚度,显示该保护层厚度约为220 nm;图4(b)是采用台阶仪测量的保护层表面均匀度,该保护层表面均匀度较好,保护层表面均方根粗糙度Rq约为17 nm;由图4(b)还可得到显影后未曝光部分光刻胶厚度约为1.7 μm,对于脊高约为1 μm 的波导制备能起到很好的保护作用。

图4 光致保护层参数Fig.4 Photoprotective layer parameters

2.2 刻蚀参数确定

在显影阶段,上述形成的光致保护层完成了对硫系薄膜的保护,即避免硫系薄膜被碱性显影液腐蚀,接下使用JSD-300R 反应刻蚀机刻蚀硫系薄膜形成脊型波导结构。在刻蚀之前应先对该光致保护层进行去除,采用氩气刻蚀去除保护层,并同时完成对硫系薄膜的刻蚀,但是由于AZ5214光刻胶与As2S3薄膜之间的刻蚀选择比较低,该方法在一定程度会影响波导的侧壁质量。为了改善波导侧壁质量,本文尝试优化刻蚀参数,图5为通过台阶仪测得数据拟合的波导轮廓图。从图5 中分析发现,波导侧壁坡度较缓,曝光时绘制的波导宽度为3 μm,而在脊深为800 nm 时实际获得的波导脊宽约为2.3 μm,低于绘图波导宽度。这一现象是由于氩气在As2S3玻璃材料与AZ5214 光刻胶之间的刻蚀选择比过低造成的。对比图5 中腔内压为6 Pa 的条件下各参数的刻蚀结果,发现在刻蚀功率为150 W、氩气流量140 sccm、刻蚀时间约25 min 的条件下制备出的As2S3脊型波导脊型轮廓形貌较好,如图5(b)。

图5 不同参数下的波导轮廓Fig.5 Waveguide profile under different parameters

3 波导制备结果

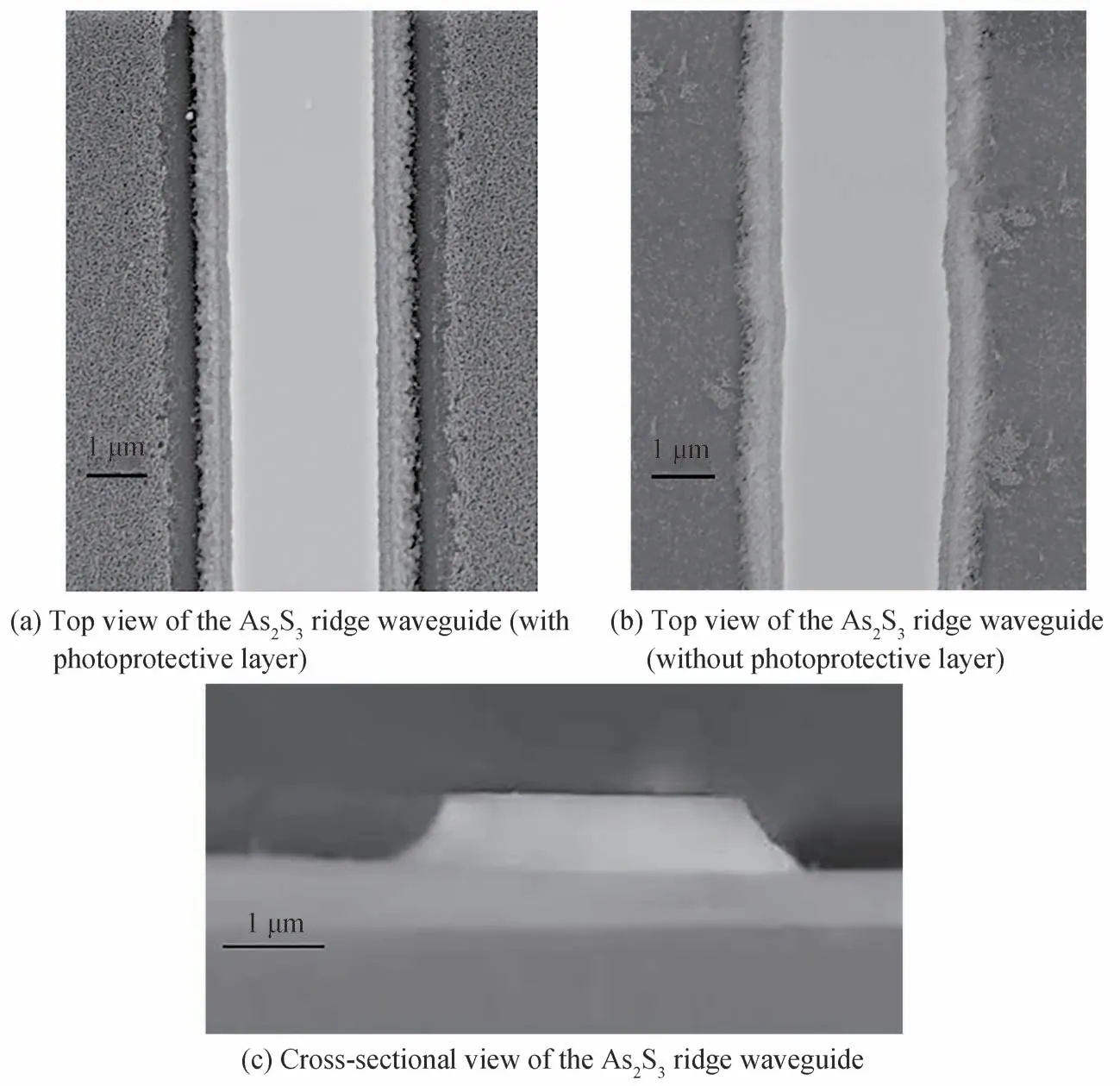

将经过刻蚀后得到的As2S3脊型波导放入去胶液NMP 进行未曝光部分的光刻胶去除工作。图6(a)、(b)分别是有、无保护层条件下制备出的As2S3脊型波导经去胶处理后由电镜SEM 观察得到波导俯视图,可以看出有保护层条件下制备出的波导完整性更高,波导表面质量更好。此现象是因为无保护层条件下显影时As2S3薄膜表面受到腐蚀(如图3(a)),而在刻蚀过程中,因氩气在As2S3薄膜各处刻蚀速率相同,导致显影时产生的损伤被继承到成品波导的表面,从而使得波导完整性受到破坏且表面质量变差。图6(c)是在有保护层条件下制备出的As2S3脊型波导截面图,其整体呈现为梯形,这是由于氩气的刻蚀选择比较低,导致制备过程中,存在一定的底切现象,进而导致波导截面形状呈现出梯形。

图6 As2S3脊型波导形貌图Fig.6 As2S3 ridge waveguide topography diagram

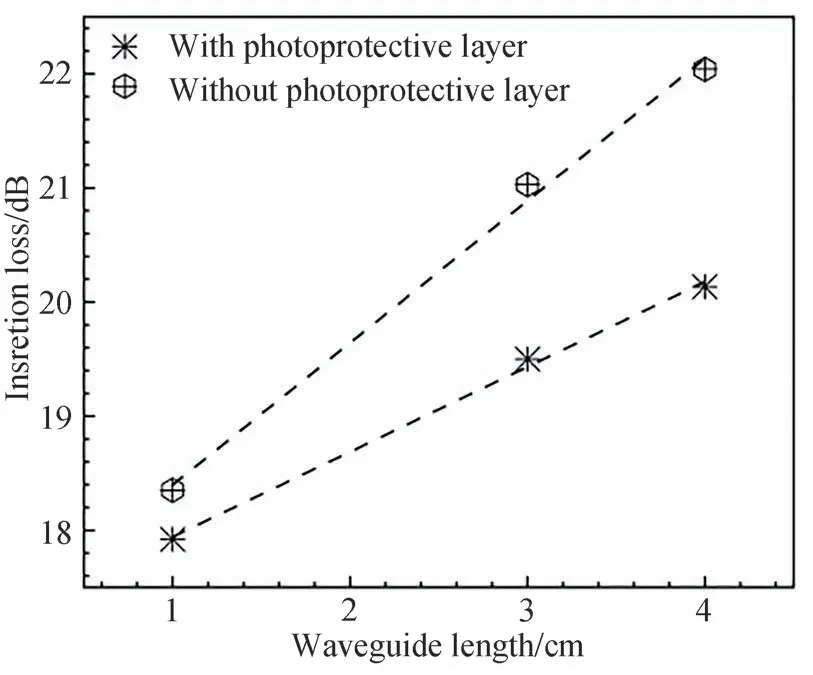

由于制备得到的As2S3脊型波导截面形状是带一定坡度的梯形,而不是标准的脊型,利用COMSOL软件仿真该波导实际参数下的TE 模场分布,如图7,显示模场的能量集中于波导内部,这表明不会因存在一定的波导侧壁坡度而导致能量外泄。另外,采用截断法测试了波导的传输损耗,图8 是有、无AZ5214 保护层条件下制备出的As2S3脊型波导插入损耗,线性拟合得到有保护层时波导传输损耗约为0.74 dB/cm,低于无保护层时的1.24 dB/cm,显示该保护层可以有效降低波导的传输损耗。这是因为AZ5214 保护层在显影过程中避免了碱性显影液对薄膜完整性破坏以及波导侧壁的损伤,从而降低了波导传输损耗。

图7 制备得到的As2S3脊型波导结构参数下的TE 模场分布Fig.7 TE mode field distribution under the structural parameters of As2S3 ridge waveguide which was prepared

图8 不同长度的插入损耗(在1 550 nm 处)Fig.8 Insertion loss of different lengths(at 1 550 nm guide mode)

4 结论

本文实验发现AZ5214 光刻胶在一定曝光剂量下显影后会留存一定厚度的底膜,基于此采用该底膜作为保护层制备As2S3脊型波导。实验获得AZ5214 光刻胶匀胶厚度为2.1 μm 时,在曝光剂量为200 mJ/cm2、显影时间为45 s 的条件下光致保护层厚度适中,约为220 nm,且保护层表面均匀度较好。基于光致保护层这些参数,实验制备了带保护层的硫系薄膜,发现该保护层能在显影过程中有效避免硫系薄膜与碱性显影液接触,起到良好的保护作用。在此基础上,刻蚀制备出尺寸3 μm×800 nm 的As2S3脊型波导,该波导形貌良好且具有约为0.74 dB/cm@1 550nm 的传输损耗,低于无保护层情况下制备出的波导传输损耗。这些工作表明采用AZ5214 光刻胶底膜用作光致保护层进行波导制备减少了波导制备流程,取得良好的制备效果,且降低了波导传输损耗,为制备高品质的硫系光子器件带来了新的思路和制备技术,将推进硫系光子学发展。