深埋巷道耦合注浆浆液扩散范围及加固特性研究

2023-11-29曹西武田茂霖肖洪天韩立军

曹西武 ,田茂霖 ,肖洪天 ,韩立军

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590;2.山东科技大学 土木工程与建筑学院,山东 青岛 266590;3.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116)

随着煤矿开采深度的增加,巷道破碎围岩支护注浆成为巷道安全方面关注的焦点,针对破碎软岩巷道找到1 种效果优良的支护方式成为巷道加固的重点[1-8]。常规的锚索、锚杆等支护方法,在应对围岩相对破碎且疏松的情况下,由于可锚性差,在对破碎围岩进行加固时往往效果不是很理想。并且,常规的注浆加固技术只能单独进行浅孔注浆以及深浅孔间隔注浆,不但加固效果一般且注浆孔的布置及对打孔数量的要求较高,在施工时,步骤也相当繁琐[9]。在巷道支护方面,潘瑞等[10]深入研究了在不同岩块粒度、岩性、锚索数量等因素影响下的浅层破碎巷道围岩锚注加固承载性能;康红普等[11]针对复杂工况巷道支护问题,通过强力锚杆支护系统和高预应力耦合加固,使支护加固效果得到有效提高;刘泉生等[12]为克服深部软岩巷道使用普通注浆施工方法进行支护,加固效果不好的问题,采用“三步注浆工艺”对巷道的施工区域进行支护,加固效果得到较大提升;杨坪等[13]设计了砂卵砾石层工况下的注浆试验,分析了注浆扩散半径受不同地层参数及注浆相关因素的影响;孟庆彬等[14]引入了“锚注加固体等效层”,得到了巷道围岩位移和塑性区受到锚固加固体等效层不同力学参数的影响。在注浆扩散数值模拟方面,针对不同浆液采用不用扩散模拟方法则成为研究的重点[15-19]。

以往学者主要研究了锚杆、锚索、锚注等支护方式对巷道围岩的加固特性,研究其破坏机理及控制技术。但这些支护方式针对破碎围岩的加固效果有限,且注浆扩散范围的划分方式通常以距离注浆口一定距离作为加固半径进行计算,存在一定的误差。为此,针对这些方面的问题,在前人研究研究成果的基础上,以王家岭煤矿12101 工作面运输巷破碎围岩加固为工程背景,利用数值模拟软件COMSOL 对巷道模型进行注浆扩散范围计算,以压力等值面为注浆扩散范围划分指标,确定不同注浆加固工况下的浆液扩散范围,将带有浆液扩散范围的巷道模型导入3DEC 进行加固特性数值模拟研究;对比分析了王家岭12101 工作面运输巷原支护方式与不同注浆加固方式的支护效果。

1 深浅孔-高低压耦合注浆加固

1.1 耦合注浆加固优点

高低压-深浅孔耦合注浆加固首先采用浅孔低压注浆,通过低注浆压力使浆液渗透到注浆孔周围岩体中,充填周围岩体的裂隙以及孔隙,此外,注浆浆液凝固后具有胶结作用,使破碎围岩黏接成结石体,增加围岩强度同时能够有效减少高压注浆浆液的渗漏。随后在低压浅孔注浆基础上,进行高压深孔注浆,进一步增大浆液渗透能力和扩散范围。深浅孔-高低压耦合注浆利用高压深孔注浆对低压浅孔注浆进行补强,2 个阶段相互配合,从而使浆液更好的渗入巷道周围的破碎围岩,有效提高巷道围岩强度。

1.2 普通注浆与耦合注浆对比

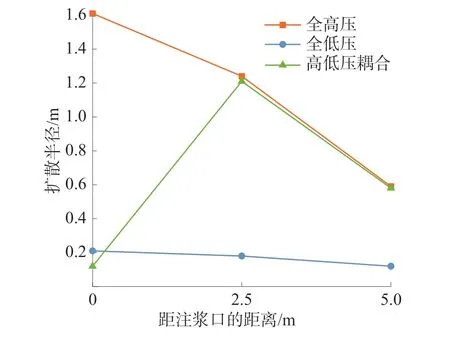

常规高压注浆和低压注浆注浆孔的长度为5 m,在进行注浆工作时,注浆压力的选取分别为5 MPa 和2 MPa。而深浅孔高低压耦合注浆采用双段式循环注浆,注浆过程分别为:①采用浅孔低压注浆,此时注浆孔长度为2 m,注浆压力为2 MPa;②进行深孔高压注浆,此时注浆孔的长度为5 m,注浆压力为5 MPa。选用不同注浆加固方式下的单孔注浆截面压力如图1,不同注浆方式下注浆压力扩散至1 MPa 时注浆孔不同位置的扩散半径如图2。

图1 不同注浆方式压力分布图Fig.1 Pressure distribution of different grouting methods

图2 不同注浆方式扩散半径Fig.2 Diffusion radius of different grouting methods

由图1、图2 可知:当仅采用浅孔低压注浆进行加固时,进入到破碎围岩的浆液较少,浆液扩散半径与另外2 种注浆加固工况相比小,受此因素的影响浆液对破碎围岩的黏结效果不佳;当仅采用深孔高压注浆时,注浆加固浆液扩散范围显著增加,但注浆口周围的压力很大,同时该位置的浆液扩散半径大,因此会产生浆液通过注浆口渗漏的情况发生;当采用深浅孔高低压耦合注浆时,浅孔低压注浆可将注浆管周围的破碎围岩黏结为1 个整体,形成止浆垫,将注浆口周围的岩体固定下来,有效减小了浆液泄露情况的发生,同时浆液扩散范围较大,加固效果得到保障。

2 巷道注浆扩散范围及加固特性数值模拟

2.1 数值计算模型参数

山西王家岭煤矿20101 工作面运输巷的开挖沿着2#煤的底板进行,为5.60 m×3.55 m 的矩形巷道,结合王家岭煤矿20101 工作面运输巷煤层综采工作面煤层地质赋存条件,赋予不同地层相关参数,各岩层厚度均按综合柱状图平均厚度确定,确定模型采用Mohr-Coulomb 本构模型。煤岩层厚度综合柱状图如图3,模型物理力学参数见表1。

图3 煤岩层厚度综合柱状图Fig.3 Comprehensive histogram of coal rock thickness

巷道原支护方式为:顶部通过锚杆及锚索进行加固,锚杆为6 根尺寸为22 mm×2 200 mm 的左旋无纵筋螺纹钢锚杆,排距为1 000 mm×900 mm;锚 索 尺 寸 为17.8 mm×8 250 mm,间 排 距2 000 mm×1 800 mm。帮部同样通过锚杆进行加固,锚杆为4 根尺寸为20 mm×2 000 mm 的左旋无纵筋高强螺纹钢锚杆,间排距1 000 mm×900 mm。

2.2 巷道注浆扩散范围划分

本次数值模拟巷道尺寸为5.60 m×3.55 m 的矩形巷道,注浆过程如下:

1)进行低压浅孔注浆加固。通过风钻打眼的方式布置注浆孔,注浆孔的半径为45 mm,深度为2 000 mm,注浆孔排距1 200 mm×900 mm;所布置注浆管的规格为38 mm×500 mm。使用水泥-水玻璃浆液作为注浆材料进行加固,水泥采用水灰比为0.8~1.0 的42.5 级普通硅酸盐水泥。添加水泥质量3%~5%的水玻璃。选用2 MPa 左右的注浆压力进行浅孔低压注浆。

2)进行深孔高压注浆。浅孔高压注浆后形成了围岩加固圈,浅孔低压与深孔高压使用同1 根注浆管进行。进行深孔高压注浆前,通过钻机对注浆孔扫空,得到半径28 mm,深度为5 000 mm的注浆孔;选用5 MPa 左右的注浆压力进行注浆,注浆材料为水泥浆液。

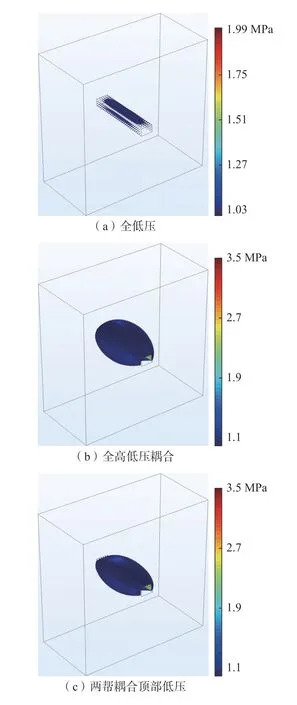

使用COMSOL 进行巷道注浆扩散范围确定,结合巷道工程概况确定边界条件及初始条件,建立60 m×60 m×30 m 的巷道注浆加固扩散模型。分别计算出全断面高压耦合注浆、两帮高压顶部低压注浆、全断面低压注浆3 种注浆加固工况下的注浆加固浆液扩散范围。取浆液扩散压力的2 MPa处作为有效注浆加固的范围[20],3 种工况下的浆液扩散范围如图4。两帮高低压耦合顶部低压注浆,巷道帮部扩散半径5.83 m,巷道顶部扩散半径3.42 m。与全断面高低压耦合注浆相比,帮部注浆扩散半径减小0.51%,顶部注浆扩散半径减小40.8%。

图4 不同注浆加固工况浆液扩散范围Fig.4 Grout diffusion range under different grouting reinforcement conditions

2.3 巷道注浆扩散模型建立

首先将计算得出的注浆扩散范围每隔3 m 做1 个截面,共产生11 个截面;然后将各个截面的轮廓线进行素描,并将轮廓线数据导入绘图软件Rhino 中;紧接着对轮廓线进行放样操作,使得不规则的注浆扩散范围轮廓线变成实体;之后建立带有不同地层厚度的60 m×60 m×30 m 的围岩模型,并开挖出5.60 m×3.55 m×30 m 的巷道,由于全断面低压注浆未形成有效加固区域,故取低压注浆管长度0.5 m 作为注浆扩散区域;最后划分出计算网格,并导入数值模拟软件3DEC 中。

2.4 巷道注浆加固特性结果分析

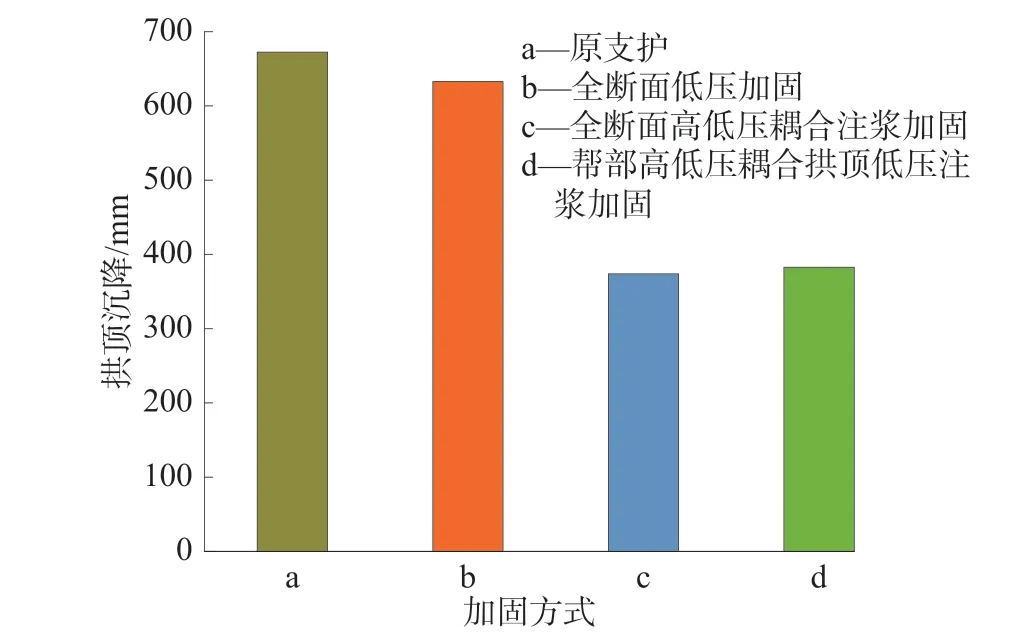

针对原支护方式、全断面低压注浆加固、全段面高低压耦合注浆加固、帮部高低压耦合拱顶低压注浆加固4 种支护工况,分别对巷道中间断面监测点处巷道顶板沉降、巷道帮部收敛及围岩塑性区分布进行对比分析。

2.4.1 巷道顶板沉降

不同工况下巷道围岩竖向位移云图如图5,不同工况下巷道中心截面顶部监测点处竖向位移如图6。

图5 巷道断面竖向位移云图Fig.5 Vertical displacement diagrams of roadway section

图6 不同工况下拱顶监测点竖向位移Fig.6 Vertical displacement of vault monitoring points under different working conditions

由模拟结果可知,随着注浆加固方式的改变,浆液扩散范围随之变化。全断面低压注浆未形成有效注浆加固区。全断面高低压耦合注浆,巷道帮部扩散半径5.86 m,巷道顶部扩散半径5.78 m。

对比分析可知:原支护方式下拱顶监测点处沉降值为672.4 mm;采用全断面高压注浆加固,拱顶沉降值为632.8 mm,与原支护相比减小5.89%;采用全断面高低压耦合加固,拱顶沉降值为373.8 mm,与原支护相比减小44.4%;采用帮部高低压耦合拱顶低压注浆加固,拱顶沉降值为382.7 mm,与原支护相比减小42.1%。

2.4.2 巷道帮部收敛分析

不同工况下巷道断面水平位移云图如图7,不同工况下帮部监测点水平位移如图8。

图7 巷道断面水平位移云图Fig.7 Horizontal displacement diagrams of roadway section

图8 不同工况下帮部监测点水平位移Fig.8 Horizontal displacement of side monitoring points under different working conditions

对比分析可知:原支护方式下帮部监测点处收敛439.1 mm;采用全断面高压注浆加固,帮部监测点处收敛403.4 mm,与原支护相比减小8.13%;采用全断面高低压耦合加固,帮部监测点处收敛246.9 mm,与原支护相比减小43.7%;采用帮部高低压耦合拱顶低压注浆加固,帮部监测点处收敛257.8 mm,与原支护相比减小41.3%。

2.4.3 塑性区分布

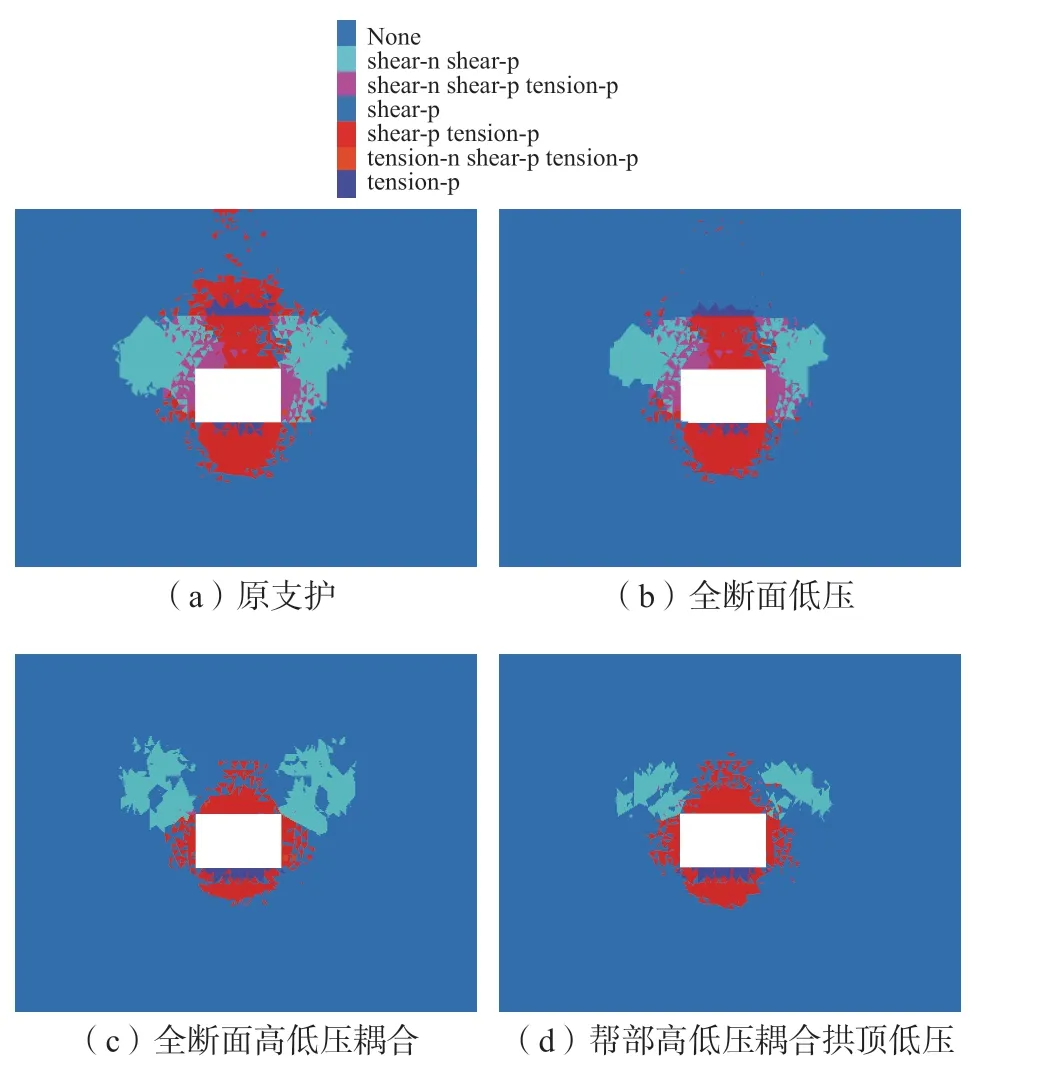

不同工况下巷道围岩塑性区分布如图9。

图9 不同工况下塑性区分布Fig.9 Distribution of plastic zone under different working conditions

原支护和全断面低压注浆塑性区最大深度均大大超过了现有支护锚杆的长度,使支护效果大大减弱,无法充分发挥锚索及锚杆的性能,不能保障运输巷在工作面推进过程中的安全稳定。全段面高低压耦合注浆与帮部高低压耦合拱顶低压注浆,巷道围岩塑性区分布与原支护相比,塑性区总面积减小,能够更好地控制破碎围岩在煤矿开采过程中的超前来压造成的破坏,能够有效保证工作面回采期间的安全。

根据巷道顶板沉降、帮部收敛及塑性区分布可知,深浅孔-高低压耦合注浆支护效果与原支护相比更加理想,同时帮部高低压耦合顶板低压注浆与全断面高低压耦合注浆相比加固效果相近,因此选择帮部高低压耦合顶板低压注浆能够在保障巷道安全的同时更加经济。

3 工程实际应用

以王家岭煤矿12101 工作面运输巷围岩加固为工程背景,应用深浅孔-高低压耦合注浆加固,得到的310、285、270、250、235、220 m 处布置的6 个断面(1#、2#、3#、4#、5#、6#)巷道顶板沉降与巷道帮部收敛监测数据如图10。2#、3#、4#断面采用耦合注浆加固,1#、5#、6#断面未进行注浆加固。

图10 各监测断面巷道顶板沉降与帮部收敛值Fig.10 Roof settlement and side convergence of each monitoring section

对比同时间段内监测的帮部和顶板的位移可知,在监测断面中,耦合注浆段的位移量总体上明显小于未注浆段的位移量,深浅孔-高低压耦合注浆加固得到有效的应用。

将3#断面的监测数据与压力等值面作为注浆区域划分方式及选取巷道5 m 范围作为注浆区域进行对比。3#断面巷道顶板沉降监测值为348 mm,本研究注浆区域划分方式顶板沉降373.8 mm,巷道5 m 范围作为注浆加固区域顶板沉降438.3 mm。3#断面巷道帮部收敛监测值为143 mm,本研究注浆区域划分方式的巷道帮部收敛为246.9 mm,巷道5 m 范围作为注浆区域的巷道帮部收敛为287.5 mm。由监测结果与数值模拟结果对比可知:巷道顶板沉降值与实际监测值比较接近;由于煤岩体的实际参数、顶板围岩的破碎状态以及注浆的施工质量等略有差异,导致顶板位移的预测值较为保守,远大于实际测量值,对于现场工程来说精度基本满足要求。本研究注浆加固区域划分方式与常规注浆区域划定方式相比,精度更高,更符合工程实际情况。

4 结 语

1)由压力等值面划分注浆范围、将巷道5 m区域作为注浆范围所得巷道顶板沉降、巷道帮部收敛值与现场实测数据对比可知,压力等值面划分注浆范围的方法与常规注浆范围确定方法相比,精度更高,更符合工程实际情况。

2)普通低压与高压注浆存在注浆压力及注浆量不易控制,注浆效果较差等问题,采用深浅孔-高低压耦合注浆,浅孔低压注浆与深孔高压注浆2 个注浆过程相互配合,有效保障加固效果;由数值模拟结果与现场实测数据可知,耦合注浆段的位移量总体上明显小于未注浆段的位移量,深浅孔-高低压耦合注浆能够对巷道围岩进行有效加固。