水轮机多个活动导叶剪断销同时剪断事故分析及处理

2023-11-29黄大俊田吉军李星宇

黄大俊,田吉军,李星宇

(湖北能源集团溇水水电有限公司,湖北 恩施 445801)

导叶剪断销是一种水轮机通用机械保护装置,安装于导叶拐臂与连板之间,正常情况下,剪断销有足够强度带动导叶转动[1],当出现导叶被卡住等情况,控制环操作力增加达到一定程度时,剪断销薄弱断面剪断,从而保护其他转动部件不受损坏,同时剪断销信号装置向监控系统发出信号[2]。某水电站装机2台,所采用的为常规结构形式的导水机构和导叶剪断销,2023年5月某日,在2号机组负荷调整过程中,发生瞬间多个剪断销同时断裂、机组被迫停机的事件。本文针对上述事件的原因进行分析并提出改进意见,供同类型机组借鉴。

1 导水机构的结构

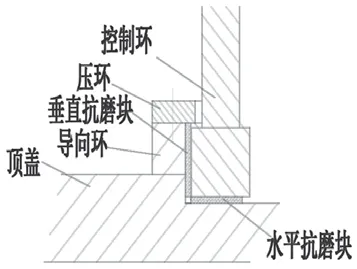

导水机构为常规型式,控制环由2个接力器操作(调速器额定油压16 MPa),通过连板(厚度16 mm)、拐臂带动16片活动导叶,连板与拐臂之间设剪断销,剪断销与连板为间隙配合、与拐臂为过渡配合。为防止剪断销剪断后活动导叶撞击相邻导叶发生连锁反应,设置了导叶限位装置,限位装置由导叶拐臂上焊接的铁块和导叶上轴套压盖上的限位螺栓组成,导水机构俯视图见图1,活动导叶限位装置如图2,接力器作用平面与拐臂平面高度差约500 mm,如图3。控制环安装于顶盖上焊接的导向环内,导向环设置了径向和轴向底部抗磨块,上部设置了内径小于控制环底部直径5 mm的压环(或防跳块),限制控制环上抬或轴向跳动,压环与控制环之间留有2 mm垂直间隙,抗磨块厚度3 mm,其表面耐磨复合材料厚度1mm,用沉头螺钉固定在导向环上,垂直抗磨块和控制环径向间隙1 mm,如图4。

图1 导水机构俯视图

图2 活动导叶限位装置

图3 导水机构剖视图

图4 控制管底部详图

2 事故现场概述

2023年5月某日,机组根据调度指令调整负荷,负荷调整过程中巡检人员听到水车室有异响,值班员通过视频监控画面发现水车室有大量水向上喷出,为避免事故扩大,值班员发正常停机指令,机组停机。机组停机后水车室仍有水喷出,值班员随即关闭了蝶阀切断来水,并开展现场检查。现场情况为:图1中②~⑧号拐臂上限位块断裂,①、②、③及⑦、⑧、⑨号剪断销剪断,④、⑤、⑥号剪断销与连板脱离,仍在拐臂上,剪断销信号线被扯断,上述失控的活动导叶拐臂将4根顶盖平压管中3根撞击断裂,导致水从顶盖平压管断裂处喷出,2根补气管被撞击断裂1根。本次事件监控上位机未报剪断销剪断信号。

3 事故原因分析

本次事故发生在机组调整出力时,接力器动作过程中,接力器左右两侧推拉杆油缸液压分别作用在有杆腔和无杆腔,由于无杆腔作用面积大于有杆腔,二者作用力存在差异,经计算,二者推力(或拉力)相差约610 N,导致控制环整体受推出方向的水平推力,且推力作用在控制环上沿,控制环水平反作用力受力点在底部,与导向环接触部位,二者高差约为控制环高度480 mm,导致负荷调节时控制环存在翻转力矩,控制环接力器一侧垂直向上抬升。通过观察1号机组负荷调整时控制环的情况,油缸一侧确实存在上抬的现象,从而验证了上述分析结论。

该机组2021年3月机组进行了A级检修,对导水机构进行了解体检查和维护,检修项目包括控制环底部抗磨块检查,抗磨块基本未磨损。2022年10月开展了机组C级检修,因未拆解控制环,无法对抗磨块磨损情况进行检查。事件发生后,电厂组织维护人员对控制环解体检查,经测量,垂直抗磨板耐磨层磨损量已达0.5 mm左右,压环与控制环对应的间隙处也存在不同程度磨损,同时检查发现剪断销信号继电器线圈烧毁。

根据检查结果分析事件原因:机组经过两年多运行,控制环与顶盖上的导向环长时间相对转动,抗磨块耐磨层磨损,二者间隙增大。机组调整负荷时,接力器两个推拉杆作用力不一致,导致一侧间隙超过2.5 mm,控制环单侧上抬时压环失去了限位作用,控制环带动连板上抬,由于连板与剪断销之间为间隙配合,剪断销不会随连板一同上抬,当控制环一侧(图中④、⑤、⑥号导叶)最大抬升幅度大于连板厚度16 mm时,连板与拐臂分离,对应的活动导叶失去约束,被水流冲击后剧烈摆动,因限位装置强度不足、限位块断裂,导叶剧烈撞击相邻导叶发生连锁反应,剪断销剪断后限位块撞击断裂,随着机组关闭以及导叶撞击力传递的衰减,传递到第3块导叶时(①、⑨号),限位装置才发挥作用。失控的②~⑧号拐臂猛烈撞击范围内的顶盖平压管、补气管致其断裂,反映出导叶动作的剧烈程度。

机组16个活动导叶均安装有剪断销信号器,以串联方式接入剪断销信号继电器,由继电器输出1个剪断销剪断总信号至监控现地单元LCU,因信号继电器线圈烧毁,剪断销剪断信号未能发送至监控系统。

4 采取的措施及效果

(1)由于电站未存放抗磨块备件,采取了临时处理措施,即在抗磨块背面加垫厚度0.4 mm的铜片,并立即组织抗磨块备件采购,拟在冬季检修期间予以更换。后期在每年C级或以上等级检修期间将检查抗磨块磨损量作为必选项目,根据磨损情况适时更换抗磨块。由于压环(防跳块)与控制环间有较大的垂直间隙,每次调整机组出力时,控制环均明显上抬,与压环产生干摩擦,不利于机组长期稳定运行,后续拟在压环与控制环之间设置抗磨块并减小间隙至0.5 mm以内,同时在结构允许的条件下减小压环内径,防止控制环上抬超出压环范围。

(2)加强限位块装置强度,增大限位块厚度,减少或避免1个导叶失控影响相邻导叶的连锁反应。

(3)优化剪断销信号装置的配置,采用带多路独立监测、自检测功能的信号装置,监控系统可以获取每个导叶剪断销信号。

采取临时垫铜片措施后,机组运行过程中接力器上抬量被控制在2 mm左右,后期在更换带耐磨层的压环并减小间隙后,接力器上抬量将进一步减小。

5 结论及建议

目前常规水电站机组控制环与顶盖结构均类似,抗磨块的检查大多需要拆解控制环,属于A、B级检修标准项目,至少4年才开展一次[3],而一般每年机组C级检修只对控制环进行普通检查,无需拆解控制环[4,5],因此无法检查抗磨板的磨损程度,存在磨损量超标导致控制环上抬量过大、连板与拐臂分离的风险。为此,有如下建议:

(1)在控制环和顶盖设计时,抗磨块应有足够厚度的耐磨层,确保至少使用4年以上,同时机组应常备1套抗磨块以便及时更换。

(2)为避免控制环在机组出力调节过程中一侧上抬,导向槽上部压环(防跳块)与控制环之间最好设置抗磨块,二者留有较小间隙能确保控制环灵活转动即可,抗磨块安装在控制环或压环均可。

(3)活动导叶限位装置应有足够强度,防止某一个导叶失控时限位装置损坏、限位功能失效,波及相邻导叶产生连锁反应,进而导致事故扩大。

(4)抗磨块更换超过2年后,机组运行期间运维人员应定期观察机组负荷调整时控制环上抬量。