某水电站机组开机过程中圆筒阀窜油故障分析与处理

2023-11-29王金兰

王金兰

(国能大渡河瀑布沟水力发电总厂,四川 雅安 625304)

0 引言

圆筒阀是水轮机进水阀门的一种结构形式,它替代了传统意义上的蝶阀和球阀,适合水头大于80 m的混流式水轮机组。该水电厂装有单机容量为600 MW的混流式水轮发电机组,最小水头114 m,最大水头181 m,均采用高压水管导流。圆筒阀安装于水轮机的静态导叶与运动导叶中间,用于拦截进水。阀由圆筒阀体、同步机构、操作接力器3大部件组成。其中阀体安装于静态导叶与运动导叶的中间,当圆筒阀关闭时,将阀体置于底环上,用于阻挡水流和实现密封作用,在圆筒阀开启时,将其提升至顶盖内并与顶盖的抗磨部件齐平。操作接力器安装于顶盖上,通过活塞杆与阀体连接,接力器上腔通压力油时,筒阀关闭;下腔通压力油时,筒阀开启。该电厂圆筒阀的同步机构采用链条形式,装设于机墩内的丝杠式机械同步器来实现同步控制,接力器的供排油总管则由机墩上的组合阀组控制,因此所有接力器都靠机墩内的机械链条来完成同步。圆筒阀正常开启分两段,第一段快速开启至85%开度后转入第二段慢开启,全过程要60 s,正常停机和事故停机时均为一段快速关闭。正常的工作状态,圆筒阀有全开与全关两种情况,不调节流量。开机过程中,圆筒阀开启失败,会直接造成机组退出开机流程,影响机组并网。

1 故障分析

1.1 故障过程及现象

6月6日X号机组开机过程中,监控系统下发圆筒阀开启命令。上位机报“X号机:(总线)圆筒阀油系统至少两台泵启动”、“X号机:(总线)圆筒阀油压装置压力油罐油压5.189越下限”、“X号机:圆筒阀油压装置及漏油装置系统综合故障”等光字,圆筒阀油压持续下降。之后圆筒阀开启超时,退出开机流程。运行人员检查X号机组圆筒阀油管路未发现漏油,现场有明显油过流声音。运行人员关闭X号机组圆筒阀油压装置总油源阀61206,关闭后油流声减小,但仍有油流声。上位机检查X号机组圆筒阀油罐压力、油位恢复额定值。经反复排查X号机组圆筒阀回油箱、控制柜、水车室无漏油,观测总油量无异常。运行人员手动操作X号机组圆筒阀关闭电液阀1DPG,管路油流声音明显减小。X号机组圆筒阀自动缓慢开启至全开,油罐油压、油位基本维持,无明显下降。经检查各部无渗漏,管路无油流声后,运行人员开启X号机组圆筒阀油压装置总油源阀61206,圆筒阀保持全开正常,管路无油流声,油压和油位均正常。上位机单点提落X号机组圆筒阀试验正常。

1.2 故障分析

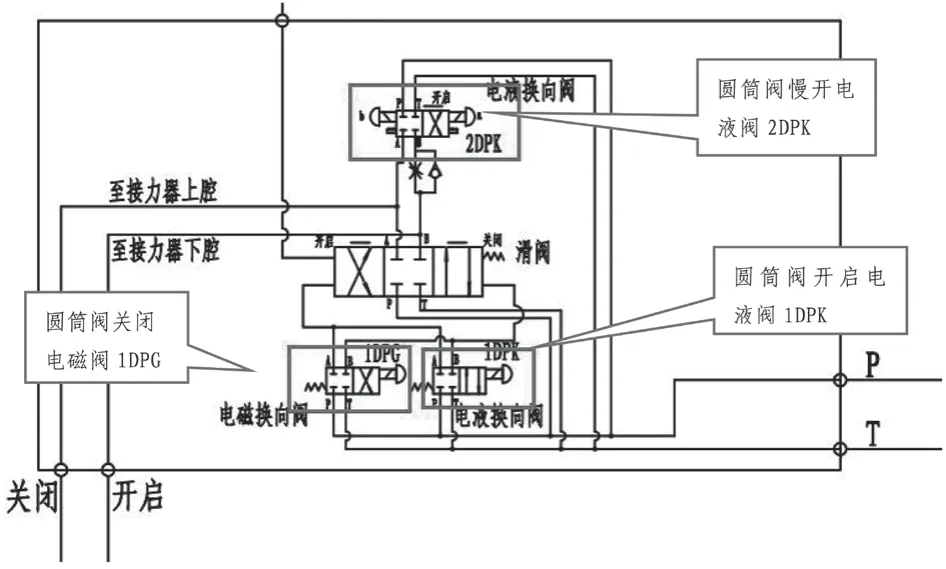

圆筒阀的控制柜中安装了一组控制阀组,其中包括二通插装阀、电液换向阀、电磁换向阀(1个开启圆筒阀的电液换向阀1DPK,1个慢开启圆筒阀的专用电液换向阀2DPK,1个关闭圆筒阀的电磁换向阀关闭电液阀1DPG)等液压电气元器件及控制阀块。全部的液压元件集中安装在同一个阀块上,通过操作控制柜中的电液换向阀和电磁换向阀,可使圆筒阀完成开启、关闭的操作。圆筒阀的开启、关闭等动作,均通过控制阀组直接操纵圆筒阀的接力器实现,所以控制阀组工作时必须灵活可靠。与一般的滑阀不同的是,其控制系统中的二通插装阀阻力较低,更适用于大流量介质,工作时其阀口为锥面密封,泄漏量较小,结构简单,工作可靠,标准化程度也较高,便于与液压系统集成,且大幅度减少了管道联接件之间以及管道中引起的泄漏、振动、噪声等问题。因此,东方电机有限公司依托第一代筒形阀控制系统在实际工作上的技术优势,并凭借研制、制造二通插装阀组的宝贵经验,成功研制了筒形阀插装式控制阀组[1-3]。

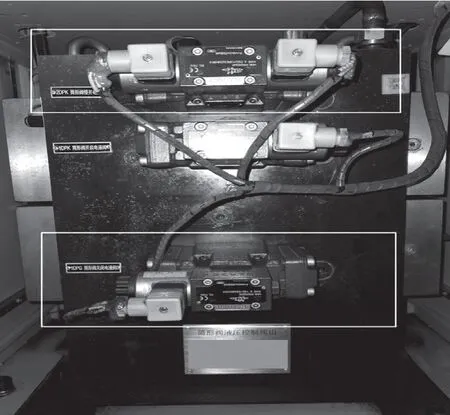

图1 圆筒阀控制阀组图

1.2.1 圆筒阀正常开关原理

(1)圆筒阀开启原理

正常运行中,圆筒阀远方控制。开机过程中,圆筒阀控制PLC发出开启筒阀命令后,圆筒阀开启电液阀1DPK和圆筒阀慢开电液阀2DPK投入,压力油经1DPK接通至滑阀左侧,使滑阀阀芯右移,处于开启位置,同时2DPK阀芯左移,使圆筒阀接力器下腔通压力油,上腔通回油,开启筒阀。筒阀开启至90%开度后,1DPK电液阀复归,滑阀左侧撤压,阀芯左移至中位。筒阀仅在2DPK控制下转入慢开过程,待筒阀全开后,2DPK动作信号复归,2DPK电液阀在自保持线圈作用下处于开启位,维持筒阀全开。

(2)圆筒阀关闭原理

停机过程中,圆筒阀PLC发出关闭筒阀命令后,2DPK电液阀复归动作,关断开启油源。圆筒阀关闭电液阀1DPG动作,压力油经1DPG接通至滑阀右侧,使滑阀阀芯左移,处于关闭位置,此时圆筒阀接力器下腔通回油,上腔接压力油,关闭筒阀。筒阀全关后,1DPG复归,滑阀右侧撤压,阀芯右移,关断主供油管路。

图2 圆筒阀控制油回路图

1.2.2 圆筒阀窜油原因分析

根据实际情况,借助历史数据查询系统分析,在6月5日23:33:00停机过程中筒阀正常关闭,期间油泵打压正常。筒阀全关至6月6日06:34:00开机前,圆筒阀油泵未启动,油压正常,得出停机过程中圆筒阀未发生窜油现象。6月6日06:34:00开机过程中,筒阀开启动作令,1DPK及2DPK动作后,筒阀发生窜油现象,油罐压力持续降低,据此可判断圆筒阀接力器内部密封良好,无窜油。

现场检查发现筒阀在全关状态下,圆筒阀关闭电液阀1DPG未复归,电液阀实际保持在开启位置。可判断6月5日23:33:00圆筒阀关闭后,圆筒阀关闭电液阀1DPG电气回路复归,但电液阀阀芯发卡,电液阀实际保持在动作位置,压力油经1DPG接通至滑阀右侧,使滑阀阀芯左移,处于关闭位置,此时圆筒阀接力器下腔通回油,上腔通压力油。6月6日06:34:00开机过程中,PLC下达圆筒阀开启命令后,圆筒阀开启电液阀1DPK和圆筒阀慢开电液阀2DPK投入动作,使压力油经滑阀后通过2DPK接通回油到达回油箱,在筒阀油压控制系统内部循环。油罐压力持续下降,油泵频繁启动。综上分析可知,圆筒阀关闭电磁阀1DPG动作后阀芯发卡是造成此次圆筒阀窜油的主要原因,排除插装阀控制腔的输入部分故障。

该机组圆筒阀油压装置总油源阀61206是油罐出口总阀,运行人员关闭61206后,圆筒阀管路仍有油流声。且在运行人员手动复归圆筒阀关闭电液阀1DPG,未开启61206阀的情况下,圆筒阀仍能在61206阀漏油的作用下缓慢开启至全开,说明61206阀门关闭不严,有内漏情况。

2 故障处理

(1)针对本次圆筒阀控制系统窜油现象,发函至生产厂家,咨询了东电机组圆筒阀控制管路电液阀发卡可能造成管路窜油情况的防范措施。对圆筒阀控制系统程序逻辑进行了部分修改,有效改善了类似窜油问题的发生,程序修改如下:

修改前:第一段开启同时投入快开电液阀1DPK和第二段慢开电液阀2DPK,圆筒阀开启至90%开度(开关量信号)时,复位快开电液阀1DPK。圆筒阀全开后复位第二段慢开电液阀2DPK。

修改后:圆筒阀第一段开启投入快开电液阀1DPK,圆筒阀开启至90%开度(开关量信号)时,延时3 s复位快开电液阀1DPK。圆筒阀开启至90%开度(开关量信号)时,投入第二段慢开电液阀2DPK。圆筒阀全开后复位第二段慢开电液阀2DPK。

(2)协调调度及检修人员,择机对该机组圆筒阀油压装置进行排压后,更换圆筒阀油压装置总油源阀61206,并更换圆筒阀关闭电液阀1DPG。

(3)研究讨论对圆筒阀关闭电液阀1DPG、圆筒阀开启电液阀1DPK、圆筒阀慢开电液阀2DPK重新选型,更换为带阀芯位置反馈信号的电液阀,将电液阀位置反馈信号加入PLC控制回路中,从根本上避免类似窜油事件发生。

3 结语

在开机过程中,圆筒阀窜油导致开启失败,会造成机组开机并网失败,影响系统负荷供给,特别是负荷高峰期,备用机组因为缺陷不能及时开机,会对电力系统的安全稳定运行提出挑战。所以在电站运维生产工作中,尽量避免类似事件发生,定期对设备进行维护保养,及时排除设备隐患,实在无法避免的缺陷,要及时消缺,保证机组尽快投入运行。针对本次故障,运行人员应检查圆筒阀PLC运行是否正常;接力器比例阀组24 V电源是否正常;圆筒阀控制柜解锁条件“RG Open”指示信号是否为绿色,是否满足操作条件;圆筒阀操作油压是否正常,主供油阀是否全开;检查有无圆筒阀失步报警等故障信号,判断机械发卡或位移传感器故障,查找到问题症结以后,立即采取措施,组织维修或者更换故障设备,保证设备缺陷及时消除,机组及时正常开机,严禁故障原因没有查清楚,强行让设备带病工作,避免更大的安全隐患。