全钢载重子午线轮胎胎侧气泡原因分析及解决措施

2023-11-29马楠

马 楠

(宁夏神州轮胎有限公司,宁夏 石嘴山 753000)

随着交通运输业的迅猛发展,全钢载重子午线轮胎以抗刺穿、超耐磨、低油耗、高承载、平稳舒适及操纵性好等优点得到用户普遍认可,其使用范围不断扩大,同时对轮胎性能也提出了更高要求[1-5],其中胎侧部位与轮胎的承载及安全性能有很重要的关系,生产过程中受各种不稳定因素影响较大,胎侧气泡是全钢载重子午线轮胎胎侧部位最常见的缺陷[6-8]。以295/80R22.5规格为例,2021和2022年成品轮胎不良率检验中胎侧气泡占比分别为32.9%和30.1%,成为公司降低成品轮胎不良率首要解决的问题。由于胎侧部位变形较大,同时胎侧气泡热补后存在色差,且在使用早期即容易脱落,根据公司实际生产情况,针对全钢载重子午线轮胎胎侧气泡缺陷进行攻关,取得了良好的效果,现从工艺控制、结构设计和设备优化等方面分析胎侧气泡产生的原因,并提出相应的解决措施[9-12]。

1 胎侧气泡的特征

胎侧气泡出现在轮胎的一侧或两侧,位于防水线与防护线之间:胎侧表面或内部;橡胶与胎体帘线之间(见图1)。通过取样割开发现,胎侧气泡分为3类:一是表面呈不规则的周向皱褶;二是表面非常光滑,有时还有亮晶晶的银灰色小点;三是表面呈麻面状。公司的判级标准如下:气泡直径≤3 mm,修补,为合格品;气泡直径为3~10 mm或触及帘线,为次品;气泡直径>10 mm,为废品。

图1 胎侧气泡照片

2 原因分析

胎侧气泡原因全面分析如下。

(1)人员方面:①成型工序在贴合三角胶时接头大、开口、窝气;②三角胶边部打褶未处理;③三角胶停放时间不足,提前使用;④修胎人员疏于检查及修胎质量差;⑤成型机胎圈压辊压合时没有压合三角胶。

(2)设备方面:①成型机胎圈压辊不对称,滚压时打褶;②成型机定型压力设置太低,起不到支撑作用;③成型胶囊漏气导致胎侧打褶;④成型胶囊压力设置不当,胎侧不能有效撑开。

(3)物料方面:①三角胶及胎体钢丝胶粘性过高,与胎侧的隔离胶片粘到一起产生窝气;②三角胶及胎体钢丝胶粘合性能差,导致胎坯三角胶端点翘起,易产生气泡;③胎侧与三角胶尺寸不合格;④三角胶边部厚度设计不合理。

(4)工艺方面:①胎侧结构设计不合理,填充胶部位落差大;②三角胶端点与胎侧填充胶端点重合,产生窝气;③胎侧针刺装置未使用,起不到排气作用。

(5)环境方面:①成型工序环境温度过低,在成型过程中使用的汽油未在短时间内挥发;②机台及工作环境卫生不合格,成型时胎圈受到污染;③工段照明亮度不够,给检查带来困难。

经过多方实践调查确定以下4项因素是导致全钢载重子午线轮胎成品胎侧气泡缺陷率高的主要原因。

(1)三角胶边部厚度控制不合理,成型时此处不易压实而窝藏气泡。

(2)胎侧填充胶形状设计不合理,过渡不平缓,反包时窝气。

(3)成型胶囊防滑层设计不合理,反包时胎侧滑动导致窝气打褶。

(4)成型胶囊充气时间设定不合理,胎侧反包时未均匀延伸开导致窝气。

3 解决措施

对导致成品轮胎胎侧气泡缺陷率高的4项因素进行分析,调整对应参数分别连续生产1万条轮胎,以获得足够的数据并分析相应的解决方案。

3.1 三角胶边部厚度调整

三角胶边部厚度为0.5,1.0,1.5和2.0 mm时,产生三角胶端点气泡的轮胎数量分别为10,3,32和74条。

由此可见,当三角胶边部厚度控制在0.5~1 mm时,三角胶端点气泡数量最少,符合公司合格率控制标准。但是在实际生产过程中,受口型、胶料门尼粘度等因素的影响,三角胶边部厚度控制在0.5 mm时易出现破边现象,从而导致气泡增加,这种方案不可取,因此三角胶边部厚度控制在1 mm是最理想的。

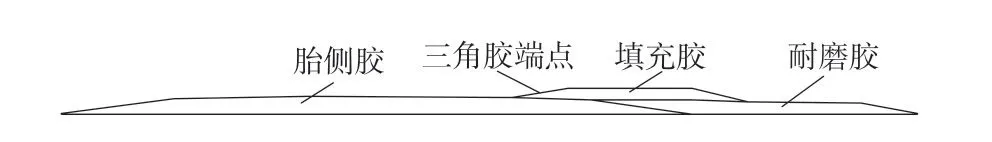

3.2 胎侧结构优化

公司全钢载重子午线轮胎均采用三复合胎侧,通过割开胎坯三角胶端点气泡定位,配合胎侧分形面结构(见图2)分析发现,气泡产生位置正好对应胎坯三角胶端点。填充胶越短,轮胎气泡越多,通过优化填充胶形状,使填充胶斜边变长。

图2 胎侧分形面结构

填充胶斜边长度为12,15,18和21 mm时,产生气泡的轮胎数量分别为56,39,22和0条。

由此可见:斜边长度为12 mm时,产生气泡的轮胎数量最多;斜边长度为21 mm时,无轮胎产生气泡。

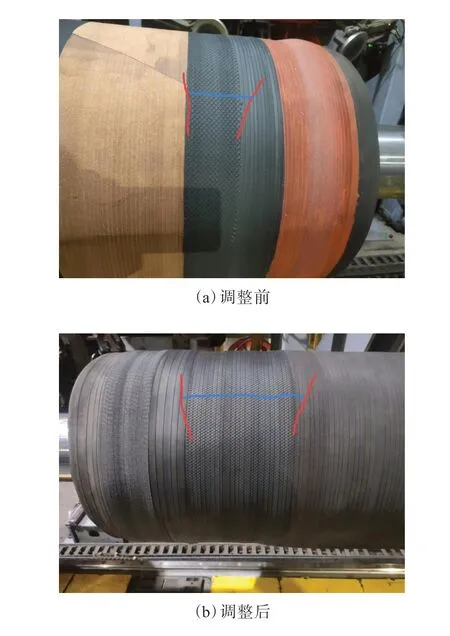

3.3 胶囊优化

公司一次法成型机均采用胶囊成型鼓,胶囊预充气与撑块同时动作,由于胶囊防滑层宽度为70 mm[见图3(a)标识区],撑块撑起时胎侧向撑块方向滑动,导致胎侧反包时轻微打褶,成型胎坯出现三角胶端点窝气现象。

图3 胶囊防滑层宽度调整示意

胶囊防滑层宽度为70,100,130,150和180 mm时,产生气泡的轮胎数量分别为68,35,18,5和0条。

由此可见,将胶囊防滑层宽度改为180 mm[见图3(b)标识区]时,撑块撑起后胎侧不向撑块方向滑动,杜绝了三角胶端点窝气现象。

3.4 胶囊充气时间优化

成型胶囊分上下两部分,上部分为反包胶囊,下部分为助推胶囊,两者之间的比例设置不当会导致反包胶囊小、助推胶囊大,胎侧不能均匀反包至胎坯上,局部会出现打褶、窝气现象,气体在滚压时不能排出,硫化后成品轮胎胎侧气泡增多。

通过试验确定反包胶囊与助推胶囊的充气时间关系。不同胶囊充气时间下产生气泡的轮胎数量如表1所示。

表1 不同胶囊充气时间下产生气泡轮胎数量

从表1可以看出:助推胶囊充气时间长于反包胶囊充气时间时,随着充气时间的延长,气泡数量呈递增关系;反之,气泡数量则呈递减关系。

4 结论

通过对胎侧气泡产生原因进行全面分析,确定三角胶边部厚度、胎侧填充胶形状、成型胶囊防滑层宽度和充气时间为主要因素。通过控制三角胶边部厚度,优化胎侧形状、成型胶囊防滑层宽度和充气时间,有效降低了胎侧气泡缺陷率,提高了轮胎质量,降低了生产成本。