三角胶高度对轿车子午线轮胎接地特性的影响

2023-11-29陈建国官声欣

陈建国,官声欣

(万力轮胎股份有限公司,广东 广州 510940)

轮胎作为车辆与地面的接触部件,其接地特性涉及到车辆的稳定性、舒适性及噪声等性能,且轮胎直接影响驾驶安全性,轮胎性能的重要性显而易见[1]。车辆在行驶中会受到阻力,除了约80%的空气阻力外,其余约20%为轮胎滚动阻力,滚动阻力增大会提高车辆的燃油消耗,增加二氧化碳气体的排放量,不利于环境保护。研究表明,滚动阻力每下降10%,乘用车的燃油消耗量可降低1%~2%[2]。三角胶作为子午线轮胎胎圈部位重要的硬质纯胶部件,用于填充钢丝圈上部与胎侧胶、胎体的空隙,防止胎坯成型时空气残留,同时减缓胎圈冲击,增强胎圈部位刚性。三角胶高度对轮胎性能具有一定的影响,较高的三角胶高度可提升胎圈部位的刚性,在一定程度上有利于轮胎的操纵稳定性、启动/制动及转向性能等,同时,较高刚性的胎侧对于轮胎的舒适性和滚动阻力性能等有一定程度的负面影响,因此设计合适的三角胶高度,对轿车子午线轮胎的性能匹配至关重要。轮胎的接地特性包括接地印痕的几何尺寸(形状)及接地压力分布信息,研究方法主要为接地印痕试验、静负荷试验及有限元仿真分析[3]。

本工作研究三角胶高度对轿车子午线轮胎接地特性、刚性和滚动阻力的影响。

1 实验

1.1 试验条件

试验条件为:环境温度 (25±5) ℃,标准充气压力 250 kPa。试验前清理轮胎表面的泥土、石子、碎屑等污染物,并将轮胎装配于轮辋上,充气后在室温下停放24 h以上。试验时将待测轮胎组合体竖直固定在试验机上。

1.2 方案设计

本工作以205/55R16和235/60R18两种断面高宽比轿车子午线轮胎为研究对象,通过调整三角胶高度,研究轮胎的接地特性、刚性和滚动阻力的变化。205/55R16轮胎的三角胶高度分别设为a和a-5 mm,为方案A1和A2;235/60R18轮胎三角胶高度分别设为b和b-5 mm,为方案B1和B2,a和b分别为两个规格轮胎三角胶的原始基准高度。由于两种轮胎的花纹、结构、配方特性不同,测试数据仅用于横向对比。

1.3 性能测试

(1)接地印痕。采用Tirescan压力毯进行测试,主要试验步骤如下:①按照胎侧标出的试验点施加标准负荷进行测试;②在轮胎与试验平台间放置压力毯,以50 mm·min-1的速度施加径向负荷,确保压力毯受压部位不起皱,加载完毕保持2 min以上,记录该负荷下的轮胎下沉量、接地印痕形状及接地压力分布;③将轮胎以90°等间隔划分为4个区域,分别对4个区域进行接地印痕试验,记录轮胎下沉量、接地印痕形状及接地压力分布;④使用Tirescan软件分析轮胎接地压力分布特征,取每条轮胎4次试验结果的平均值。

(2)刚性。采用汕头市浩大轮胎测试装备有限公司生产的五刚试验机,按照GB/T 23663—2020进行纵向刚性和横向刚性测试。

(3)滚动阻力。采用STL型滚动阻力试验机,按照ISO 28580:2018进行测试。

2 结果与讨论

2.1 接地印痕

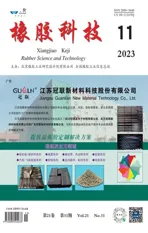

轮胎的结构参数对接地印痕、轮胎刚性等静态性能有较大的影响,起支撑作用的三角胶参数调整,通过胎侧传递到胎面接地区域的力也随之发生变化,从而对轮胎接地特性产生影响。轮胎接地印痕的部分参数如图1所示。

图1 轮胎接地印痕部分参数示意

(1)接地面积为充气轮胎在垂直加载力的作用下与刚性地面或试验台接触的印痕的面积。(2)接地长度为接地印痕中间位置沿车辆行驶方向的纵轴长度。(3)接地宽度为接地印痕中间垂直于车辆行驶方向的横轴长度。(4)胎肩接地长度为胎肩花纹块接地印痕中间位置沿车辆行驶方向的纵轴长度(取左右胎肩接地长度的平均值)。(5)下沉量为无负荷时充气轮胎断面高度与负荷下充气轮胎断面高度之差。

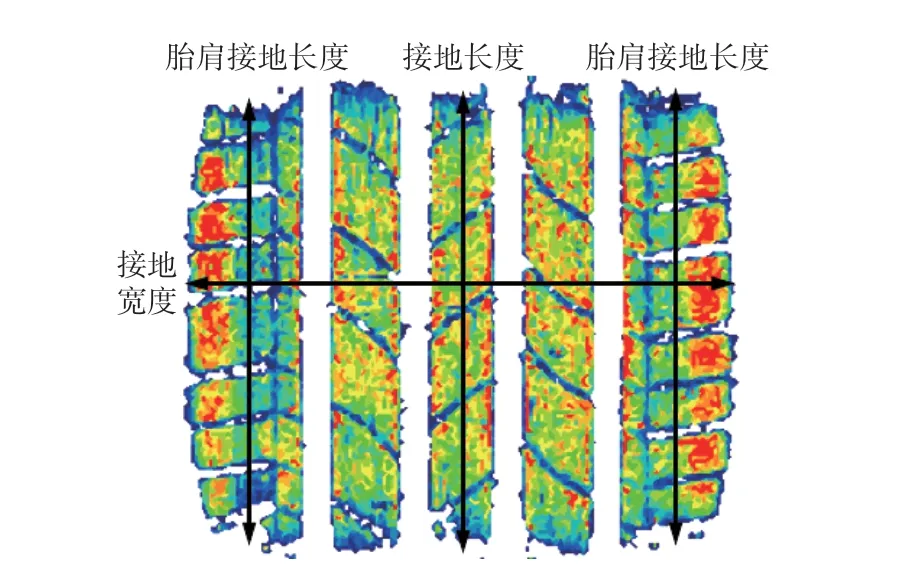

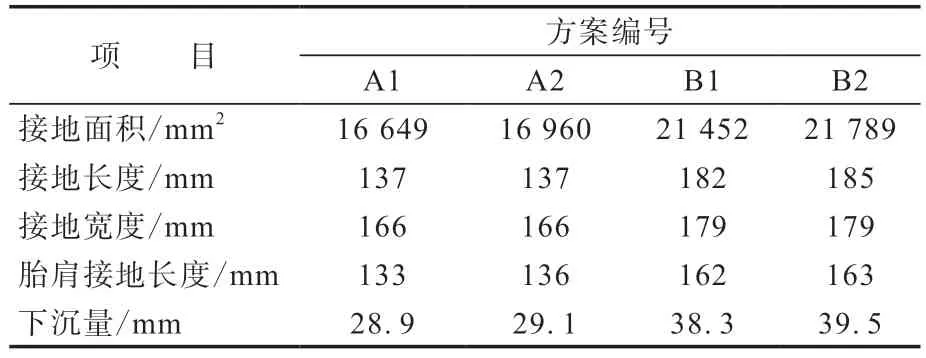

不同三角胶高度方案轮胎的接地印痕如图2所示,接地特性参数测试结果如表1所示。

表1 不同方案轮胎的接地特性参数

图2 不同方案轮胎的接地印痕

从图2可以看出,不同三角胶高度、相同规格轮胎的整体接地印痕形状接近,接地压力分布均匀,局部形状略有差异。

从表1可以看出:随着三角胶高度的减小,两个规格轮胎的接地面积均有增大趋势,下沉量也随之有不同程度的增大;接地长度和接地宽度的变化趋势略有不同,205/55R16轮胎的接地长度和接地宽度无变化,但胎肩接地长度增大3 mm,导致接地面积增大,而235/60R18轮胎的接地长度略有增大,接地宽度无变化,胎肩接地长度变化较小,接地长度的变化导致接地面积增大。可见三角胶高度减小对不同规格轮胎接地面积的影响存在一定的差异。

2.2 刚性

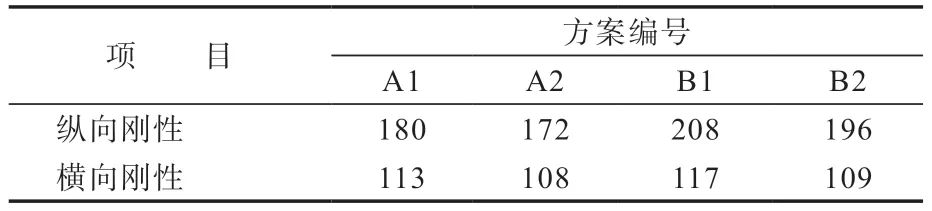

不同三角胶高度方案轮胎的刚性试验结果如表2所示。

表2 不同三角胶方案轮胎的刚性试验结果 N·mm-1

从表2可以看出,随着三角胶高度的减小,两个规格轮胎的纵向刚性和横向刚性均有不同程度的下降,变化趋势相同。这与三角胶高度减小导致胎侧整体刚性减小有关。

2.3 滚动阻力

轮胎滚动阻力计算公式为

式中,R为滚动阻力,Ui为单位体积胶料的应变能,Vi为胶料单元体积,tanδi为能量损耗因子。

由此可见,轮胎滚动阻力除涉及轮胎胶料的自身特性(tanδ)外,同时与轮胎各部件单位体积胶料的应变能和体积,即轮胎的接地特性和各部位刚度特性也有较大关系[2]。

方案A1,A2,B1和B2轮胎的滚动阻力系数测试结果分别为7.0,6.9,7.2和7.0 N·kN-1。

由此可见,两个规格轮胎的滚动阻力系数均随着三角胶高度的减小而减小。这是因为轮胎受压变形存在一定的差异,结合轮胎刚性数据分析,胎侧刚性减小,胎侧变形增大,因此滚动阻力系数有不同程度的减小。

3 结论

(1)三角胶高度减小,轮胎接地面积呈增大趋势,两个规格轮胎的接地长度与胎肩接地长度的变化规律略有不同,整体上呈增大趋势。

(2)三角胶高度减小,轮胎的纵向刚性和横向刚性呈降低趋势。

(3)三角胶高度减小,轮胎的滚动阻力系数有不同程度的减小。