海上平台燃料气压缩机改造优化

2023-11-29梁建斌杨泽军侯辰光尹旭明把全龙

梁建斌,杨泽军,侯辰光,尹旭明,把全龙

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.中海油研究总院有限责任公司,北京 100027;3.中海油能源发展股份有限公司安全环保分公司,天津 300450)

1 项目背景及介绍

海上W 油田II 期项目新建4 腿导管架平台。平台分为上层甲板、中层甲板和下层甲板,主要设施有蒸汽热采配套设备、油气生产系统设备、除砂设备、水源井系统设备、计量设施、动力液注入系统、冷放空系统、开闭排系统、电气房间等。

项目新建平台及老平台外输含水原油在海上平台E 掺混20%油田F 的原油后,经原油加热器加热后进入静电聚结分离器,处理为含水20%的原油。含水原油经电脱进料泵增压和电脱入口加热器加热后,进入电脱水器处理为合格原油。海上平台E 平台需要新增1 台原油加热器、1 台电脱入口加热器、1 台静电聚结分离器,以及对应的电脱进料泵和生产水增压泵。

海上油田W 项目的燃料气引自海上油田E 平台,主要供热采锅炉和热介质锅炉使用。由于海上油田R 平台的天然气管网操作压力调整,无法满足本项目建设后将天然气输送至W 项目新建平台的要求,需要在海上油田E 平台增加压缩机将天然气增压后输送至W 项目新建平台。新增设备包括压缩机入口分离器、燃料气压缩机橇、燃料气缓冲罐,同时需要更换现有气体发球筒。

2 燃料气压缩机改造基础数据研究

海上油田W 项目的燃料气用户为注汽锅炉和热介质锅炉,由于本油田伴生气产量和热值较低,无法满足燃料气消耗,需要将海上油田R 平台的天然气从海上油田E 平台引到W 项目新建平台,以满足海上油田W 项目的燃料气需求。海上W 油田I期油田开发项目建设1 条干气管道,用于将来自海上油田R 平台的高压天然气送往海上W 油田。R 平台—W 油田干气管道设计年限25 年,设计腐蚀裕量1.5 mm,输送介质为来自R 平台经TEG 脱水的干气。海上W 油田I 期项目中,海上油田R 平台天然气依靠自身的压力直接输往W 油田。

海上油田E 平台燃料气平衡。E 平台接收5 座井口平台物流,另外来自海上油田T 平台的返输气在降压后被掺入了来自G 平台的物流中,进入E 平台的生产系统,随伴生气一起进入燃料气系统。目前油田自产伴生气量约每日13 万立方米,海上油田T 平台返输气气量约6 万立方米/天。E 平台向透平、油田F 和油田W 供气,4 台透平同时运行耗气量约26 万立方米/天,油田W 耗气量约20.6 万立方米/天,油田F 耗气量约10 万立方米/天。E 平台自产伴生气和T 平台返输气无法满足气量要求,不足部分由来自R 平台的天然气提供。

海上W 油田II 期拟建供气设施。海上W 油田II 期接入后,外引气量增加到20.6 万立方米/天,天然气外输压力上升到3.6 MPa(G)。来自R 平台的天然气压力无法满足输送的要求,II期项目新增天然气压缩机增压输送。海上W 油田所引气体全部为来自R 平台的干气。E 平台自产伴生气和T 平台返输气进入E 平台平台的燃料气系统,供透平和油田F 使用。为降低成本,计划取消海上W 油田II 期在E 平台新增加天然气压缩机,改为利用E 平台现有3 台燃料气压缩机向W 油田供气[1]。

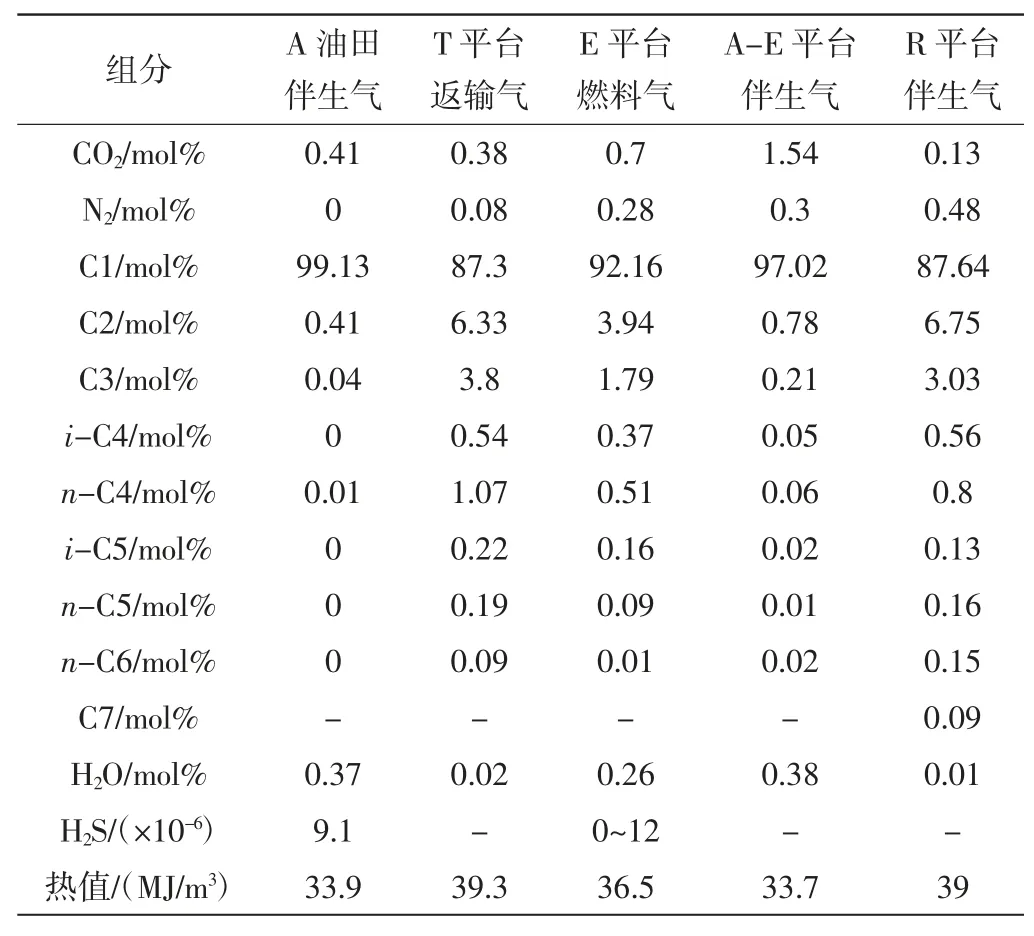

所需的基础数据包括油田配产和返输气量(表1),海上A 油田伴生气、E 平台燃料气、T 平台返输气、R 平台伴生气组分[2](表2)。

表1 E 平台处理量万立方米/天

表2 油田气体组分

E 平台平台新增压缩机方案中,外引气的供气压力为2.8 MPa(G)。新增压缩机使用R 平台气体组分。W 油田利用E平台原燃料气压缩机后,从R平台外引气的气量和压力满足透平和F 油田发电使用。

3 燃料气压缩机改造方案

3.1 压缩机取消方案

在3 台燃料气压缩机与燃料气储罐之间新增1 座燃料气缓冲罐,接收来自燃料气压缩机的压力为3935 kPa(A)的气体,由燃料气缓冲罐向W 油田供气。当燃料气压缩机排量不足W 油田需求量时,R 平台天然气补入燃料气压缩机。当燃料气压缩机排量超过W 油田需求量时,富裕天然气经节流降压后引作透平燃料。流程改造后,E 平台现有透平的气源将改为以R 平台天然气。

3.1.1 改造工程量

新增1 台外输气涤气罐橇用于除去气体中的凝液。隔离现有的燃料气压缩机至燃气储罐管线,将压缩机出口管线连接到新增的外输气涤气罐上,并连通新增涤气罐及现有的燃气储罐。新增压力控制阀1 台。

3.1.2 系统校核

取消压缩机方案改动E 平台燃料气的来源和走向,II 期基设对燃料气量/组成、燃料气压缩机、外输管线进行校核:流程改造后,E 平台燃料气热值(36.5 MJ/m3)低于来自R 平台(38.6 MJ/m3)和T 平台返输气的热值(39.3 MJ/m3)[3],W 油田的外引气量将从20.6 万立方米/天增加到22.1 万立方米/天。E 平台燃料气为湿气,且CO2和H2S 含量高于R 平台(38.6 MJ/m3)和T 平台返输气。

3.1.3 压缩机校核

W 油田外引气量增加到22.1 万立方米/天,E 平台—W 油田燃料气管道的天然气外输压力增加到3735 kPa(A)。根据原设计文件及厂家资料,E 平台燃料气压缩机出口的操作压力为4250 kPa(G),能够满足天然气外输的压力要求;3 台燃气压缩机排量均为10 万立方米/天(单台),2025—2038 年间有52 个月的外引气量高于20 万立方米/天,此时需要启动全部3 台压缩机才能满足W 油田的用气需求,无备用。

E 平台燃料气压缩机能够满足将天然气输送到W 油田的排量和压力要求,但部分月份无备用。经校核,燃料气压缩机上游的燃料气洗涤罐能够满足同时运行3 台燃气压缩机(30 万立方米/天)的要求。

3.1.4 海管防腐校核

E 平台—W 油田天然气海管设计工况为输送干气,CO2含量为0.13%,改为输送E 平台油田伴生气后,输送介质变湿气,且CO2含量增加。在转为湿气运行情况下管道腐蚀速率较高,考虑85%的缓释效率,依托年限内的腐蚀量为2.21~2.79 mm,超出了原腐蚀裕量1.5 mm;且冬季海管入口内外温差超过40 ℃(海管内40 ℃,海管外-21 ℃),存在一定的顶部腐蚀风险。考虑缓蚀剂无法有效作用到顶部,一旦出现顶部腐蚀,腐蚀速率会远超设计值。

3.1.5 海管结构校核

经海管结构校核,按照3 mm 腐蚀裕量,W 油田平台侧的立管膨胀弯经过校核,立管底部应力过大,UC值为1.1[4],不满足要求。

3.2 压缩机取消备用方案

W 油田II 期仅在E 平台设置1 台天然气外输压缩机,由E 平台原燃料气压缩机作为备用(流程管线改造)。利用R 平台天然气海管的压力直接外输的输气量能够达到17.4 万立方米/天(I 期工况)。W 油田外输压缩机的例行维检修尽量选择在外输气量较低的月份进行,可利用R 平台天然气海管的压力直接外输。高引气量情况下压缩机故障,短期利用E 平台的燃料气压缩机向W 油田供气。E 平台—W 油田的输气海管短期湿气输送,可有效控制腐蚀情况。

改造工程量包括:①在取消压缩机方案的基础上新增一台排量为26 万方/天的外输天然气压缩机橇以及一座压缩机入口涤气罐橇;②在取消压缩机方案的基础上增加连接新增压缩机入口涤气罐及天然气外输压缩机的管线;③在取消压缩机方案的基础上增加1 台关断阀。

为满足本项目的依托,需要对E 平台中层、下层甲板和工作甲板进行改造。在中层甲板西北侧,1 轴与2.1 轴间的位置新增外建17.3 m×6.85 m+8 m×3 m 的甲板,布置新增的静电聚结分离器撬及卸货区。在原平台A 轴东南侧,4 轴和4.1 轴之间的位置新增两个外扩甲板分上下层,主要用于开关间及电气V.F.D(变频电机)间使用。具体尺寸为:下层标高25 m 层7.5 m×9 m;上层标高29 m 层6.4 m×9 m,空白区域内布置新增的生产水增压泵和滤器。在下层甲板北侧,2 轴与2.1 轴间的位置新增外扩8.15 m×6.85 m 的甲板,布置新增的卸货区。工作甲板在原平台北侧1 轴和3 轴之间新增外扩甲板25 m×6.85 m,布置原油加热器、电脱水器加热器及卸货区。在原平台2.1 轴至4 轴、A、B轴空白区域内增加22 m×18.9 m 的甲板,安装新增的2 台燃气压缩机及其附属设施。新增电脱水进料泵橇及生产水增压泵橇在燃气压缩机安装在原平台北侧2.1 轴和3 轴之间的位置。去W 油田平台的清管球发射器橇原地换新。

新增设备后,E 平台的最大应急放空量未超过火炬泄放能力,现有的火炬系统满足要求,平台开排罐、闭排罐可以满足本项目接入要求,热介质系统满足改造后总热负荷需求。

4 总结

综合考虑E 平台至W 油田燃料气管线的腐蚀风险、结构校核和备用问题,结合其投产前实际试压情况,燃料气压缩机替换方案风险较大。推荐采用新增1 台燃料气压缩机,利用E 平台原燃料气作为备用的方案。该方案能够满足W 油田热采锅炉和热介质锅炉使用需求,并保证天然气海管和关联平台的安全运行。