冷气射流对航空发动机涡轮气动损失的影响

2023-11-27赵国昌穆晗冬孔庆国

赵国昌 ,穆晗冬 ,贾 惟 ,孔庆国

(中国民航大学安全科学与工程学院1,中欧航空工程师学院2:天津 300300)

0 引言

气膜冷却技术作为涡轮叶片中最核心的空气冷却技术,对叶片的保护起到了关键性作用。然而,随着发动机涡轮前温度不断提高[1-2],用于气膜冷却的冷气量越来越大,使叶栅通道内部的流场环境越来越复杂。要求设计者不仅要考虑冷气射流对叶片的冷却效果,也要考虑冷气与主流掺混造成的气动损失[3]。姚玉等[4]和Kollen 等[5]通过试验研究发现,影响气膜冷却效果的因素同样会影响叶片上掺混损失的大小,其中吹风比与动能比对叶栅的气动损失较大;Mee[6]通过试验研究发现,气膜冷却引起的掺混损失主要与动量比有关,当动量比不变时密度比对掺混损失的影响不大;Ito 等[7]发现,在吸力面以及压力面的气膜孔对掺混损失有不同影响;Prust 等[8-9]通过2 维平面叶栅试验发现,在不同位置上开气膜孔对叶栅效率的影响不同;Chappell[10]和Ligrani 等[11]对不同的孔型进行研究指出,与扇形孔相比,圆柱孔带来的掺混损失最小;孙大伟等[12]对尾缘的半劈缝与全劈缝2 种冷却结构形式进行了试验与数值研究,指出半劈缝冷却结构的总压损失要比全劈缝的小;李国强等[13]分析了冷气掺混对涡轮叶栅气动性能的影响,认为冷气流量比小于7%时,能量损失增加比例小于9%,当冷气流量比大于7%时,能量损失系数迅速增大。

总压损失系数常常作为叶栅气动损失的评价标准,同时基于总压损失系数发展了用于预测掺混损失的掺混模型。Hartsel[14]基于掺混层假设提出了用于预测掺混损失的掺混损失模型,同时将试验数据与预测结果进行对比,证明部分预测结果准确性较好;Ito等[15]基于不可压假设,在Hartsel掺混模型的基础上发展了一种适用于单排孔小冷气主流比的1 维计算模型;曲龙[16]基于气膜冷却的实际情况对Ito 掺混模型进行了改进,根据多工况数值模型结果确定了模型中一些参数的经验计算方法,使Ito 模型应用更方便;Kollen 等[5]将Ito 模型拓展到可压缩范围,并且适用于异种冷却工质;Lakshminarayana[17]提出了另外的气膜冷却损失计算方法,并在Kollen&Koschel 掺混模型的基础上发展出新的掺混损失模型;林晓春[18]基于理想虚拟掺混过程提出了另一种总压损失系数的计算方法,并根据数值计算结果拟合出掺混损失计算公式;杨弘等[19]应用“连续源”概念建立了1 个比较精细的冷气掺混数学模型,反映出冷气掺混过程中的扩散效应。

本文采用数值模拟的研究方法,选取放大3 倍的GE-E3 高压涡轮[20]第1 级转子叶中截面建立平面叶栅几何模型,参考真实转子叶片上的冷气孔布置,考虑压力面与吸力面2 种打孔方案,研究不同吹风比条件下的射流环境特点、不同射流环境的流动机理、不同射流环境对叶栅气动损失的影响。

1 计算模型与数值校验

1.1 计算模型与网格

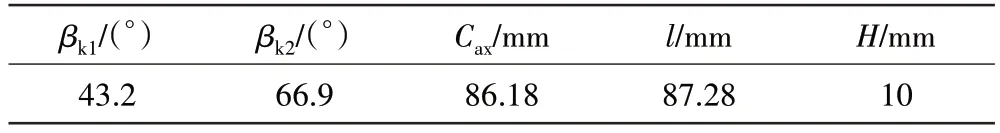

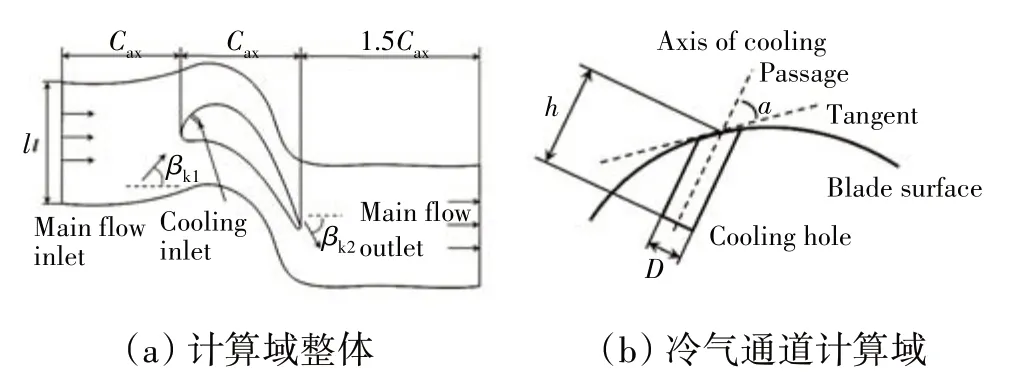

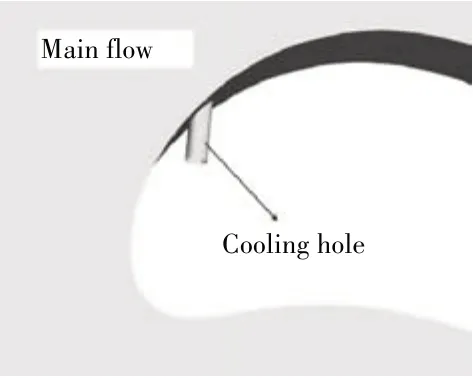

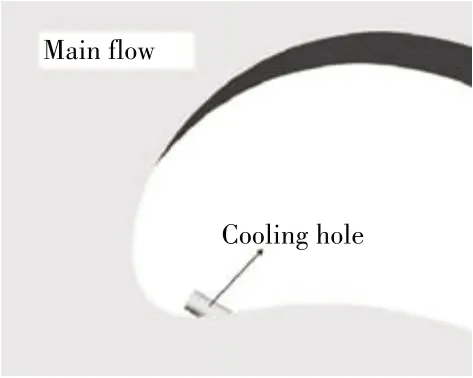

叶栅几何模型和冷气通道计算域如图1 所示,相关几何参数见表1。吸力面以及压力面冷气孔打孔位置参考真实E3 涡轮1 级转子打孔位置,冷气孔位于靠近前缘的0.1倍轴向弦长Cax处,射流角α=35°,冷气通道长度h=5 mm 气膜孔布置如图2、3 所示,平面直叶栅的展向高度H=10 mm。计算域周向两侧边界设置为平移周期边界来模拟无限多叶栅通道,计算域端壁两侧设置平移周期边界来模拟无限高叶片。

表1 几何参数

图1 叶栅几何模型和冷气通道计算域

图2 吸力面气膜冷却孔位置

图3 压力面气膜冷却孔位置

使用pointwise进行结构网格的划分,为保证冷气通道与主流计算域的网格完全匹配,冷气孔内采用蝶形拓扑结构。壁面第1 层网格厚度为0.001 mm,保证了壁面y+小于1。为了提升网格划分效率,避免重复划分拓扑结构,用pointwise 内 置 的TCL 脚 本 语 言编写网格拓扑结构程序,用来自动划分拓扑结构,网格细节如图4所示。

图4 平面叶栅网格细节

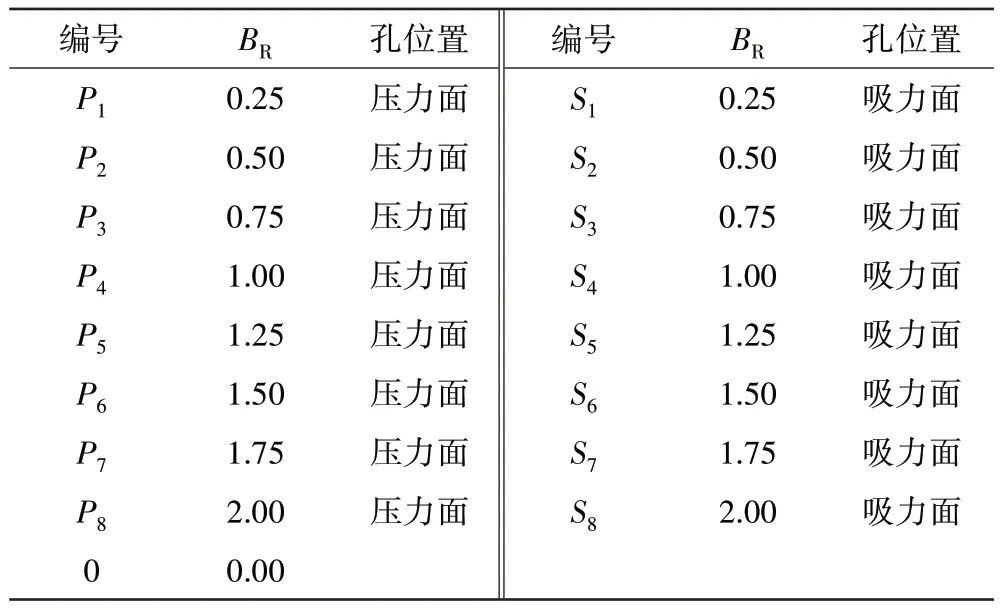

以吹风比BR=1 的算例展开网格无关性验证,在孔周围以及压力梯度较大的区域进行加密,网格无关性验证结果见表2。从网格无关性结果可以看出,网格规模在500万以上时偏差最大约为0.64%,因此基本可以排除网格数对计算结果的影响。综合计算精度和计算资源,最终网格数量为500万以上。

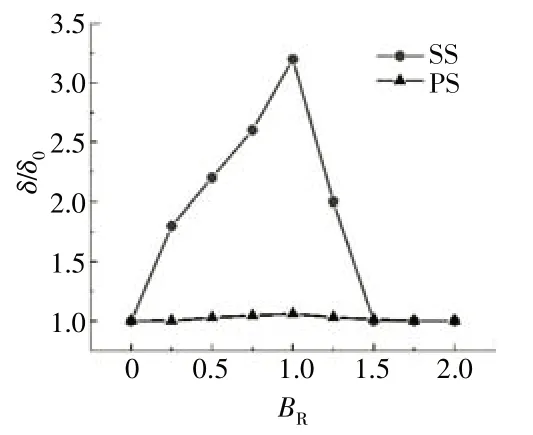

表2 计算算例

表2 网格无关性验证结果

1.2 数值校验

采用商业软件CFX 进行数值计算,求解3维粘性定常雷诺平均的N-S方程,数值方法采用时间追赶的有限体积法,空间离散采用2 阶迎风格式,时间离散采用2 阶后插欧拉格式。经过文献[12]的对比验证,SST湍流模型加上Gamma Theta 转捩模型最适用于气膜冷却的研究。

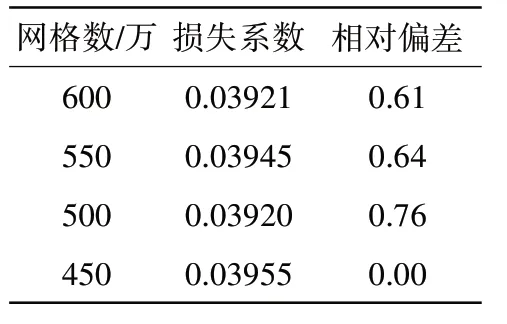

采用文献[21-22]的试验数据进行验证,将数值计算结果与试验结果进行对比。温度以及压力试验数据与数值计算结果的对比如图5 所示,用来校验湍流模在叶栅环境下的计算能力;气膜冷却效率η试验数据与数值计算结果的对比如图6 所示,用来校验湍流模型在冷气掺混过程中的计算能力。从图5、6中可见,整体上数值计算的结果与试验结果变化趋势一致。说明选取的湍流模型以及转捩模型适用于气膜冷却以及叶栅环境的计算。

图5 数值计算验证

图6 数值计算验证

1.3 工况设置

工质采用理想气体,主流进口总压给定总压Pt,in=104190 Pa,总 温Tt,in=500 K,出 口 压 力 设 置 为101325 Pa,冷气进口根据吹风比BR给定进口速度Vc和进口温度Tc=333 K。吹风比定义为

式中:ρc和ρm分别为冷气与主流的密度;Vc和Vm分别为冷气出流速度与冷气出流位置的当地主流速度。

叶片表面和冷气通道表面设置为绝热无滑移壁面。根据吹风比的变化情况一共设置17 个算例,每个算例边界条件设置见表3。

2 冷气射流环境分析

通过对上述所有算例的冷气射流环境进行分析,叶栅通道内部主要有2 种不同的射流环境,即动能比K<1 和K>1 的射流环境,这2 种射流环境的差异将从边界层厚度、叶栅出口二次流损失以及动能亏损3 方面来体现。动能比定义为

2.1 边界层厚度和速度矢量分析

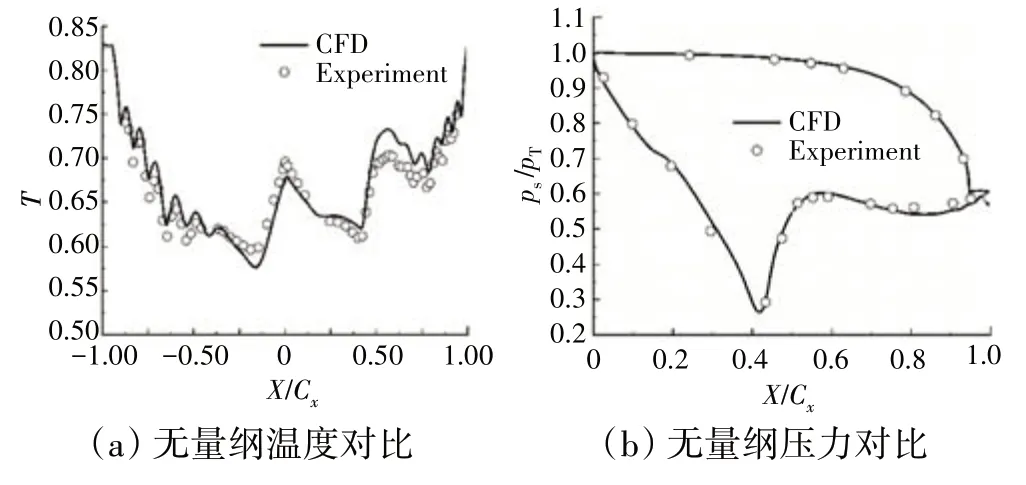

边界层厚度观测位置在孔下游0.1 倍轴向弦长处,不同打孔位置处无量纲名义边界层厚度随吹风比的变化如图7 所示。图中,δ为不同吹风比下叶片表面的名义边界层厚度,δ0为没有冷气孔时叶片表面的名义边界层厚度。从图中可见,吸力面的边界层受冷气的影响较大,而压力面处的叶片表面的边界层受冷气影响较小。从整体的趋势来看,随着吹风比的增大,边界层厚度先增大后减小。

图7 不同打孔位置处无量纲名义边界层厚度随吹风比的变化

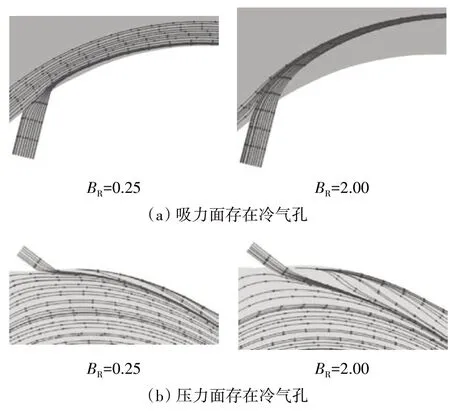

叶中截面上的流线如图8 所示,可进一步分析边界层厚度变化的原因。当冷气射流的动能比小于1 时,冷气会贴附在叶片表面的流动,并与边界层相互作用,受此影响,叶片表面的边界层厚度增加。当冷气射流的动能比大于1 时,大部分冷气会远离壁面并与边界层的相互作用逐渐降低,此时叶片表面的边界层厚度降低。

图8 叶中截面上的流线

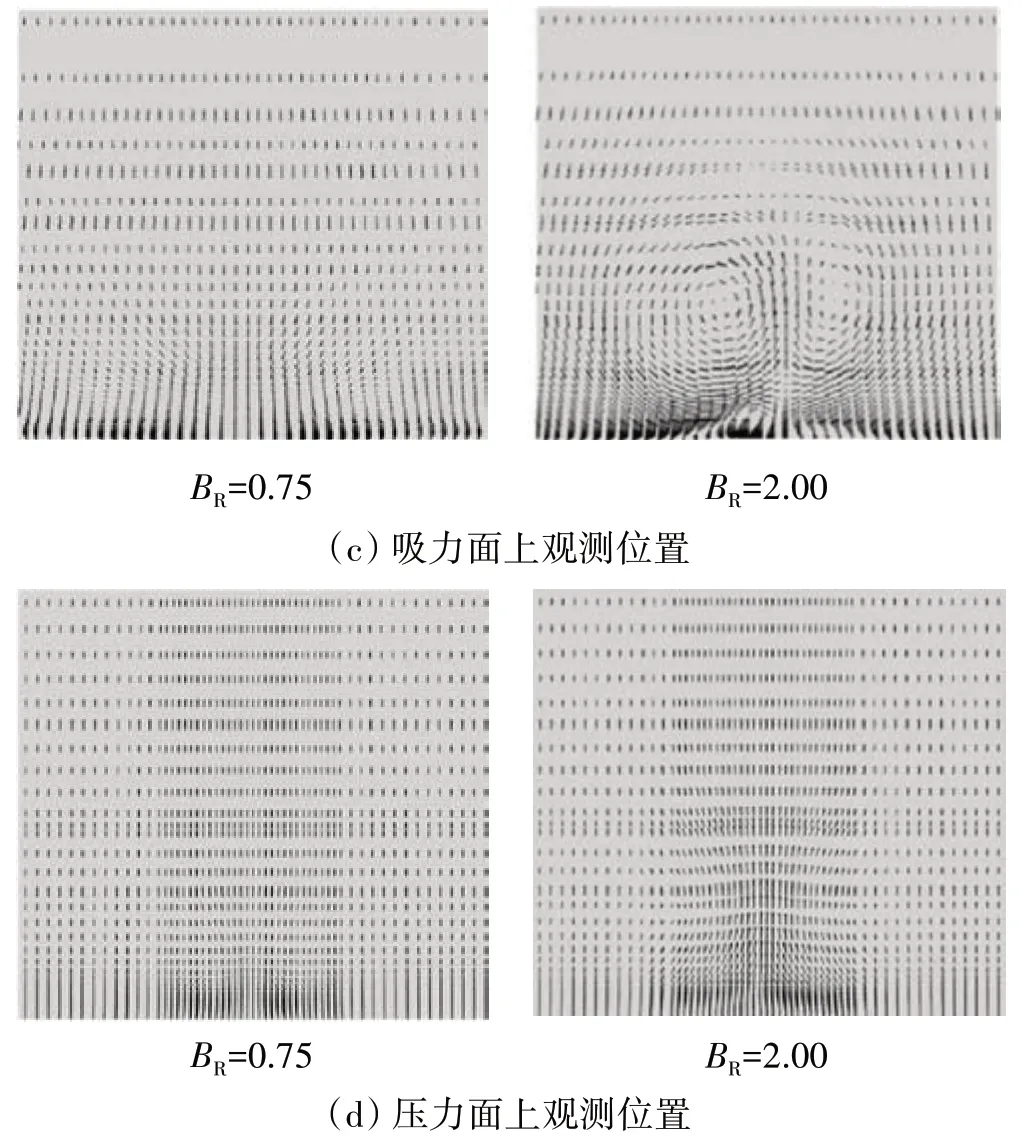

为了进一步探究动能比大于1和动能比小于2种流动环境的差别,对叶片表面的横截面进行速度矢量分析。横截面的选取位置以及横截面上速度矢量如图9 所示。通过速度矢量图同样可见,吸力面存在冷气时对主流的影响较大,压力面存在冷气时对主流的影响较小。对于吸力面存在冷气时,当处于动能比大于1 的射流环境时,冷气与主流的掺混会形成很明显的肾形涡对,而在动能比小于1 的射流环境下,没有类似的涡对出现,原因在于此时冷气贴附在壁面流动并与边界层相互作用。

图9 不同观测位置上的速度矢量

2.2 动能损失分析

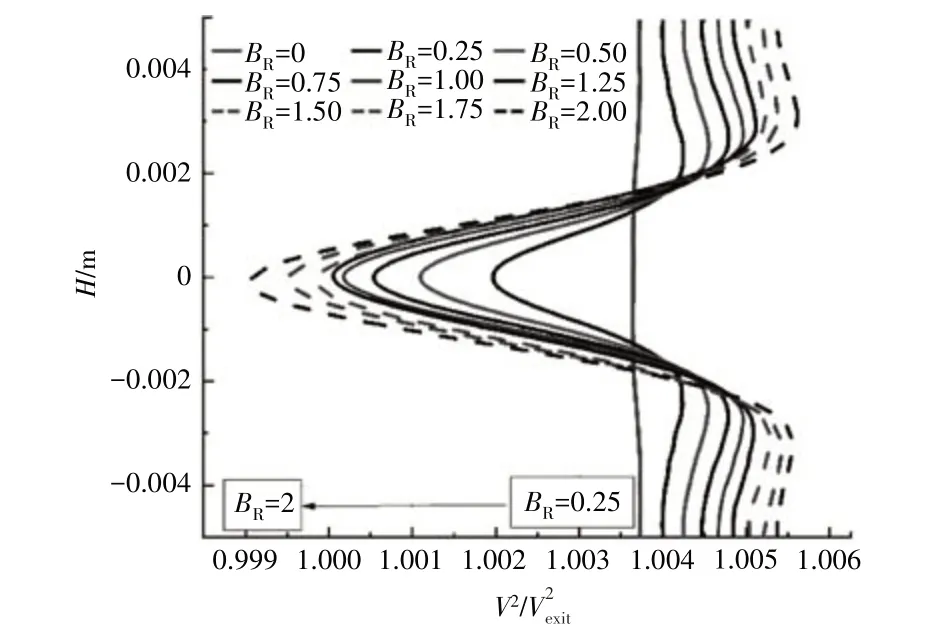

动能损失分析主要观测叶栅出口无量纲动能沿叶高方向的变化。出口定义在距离尾缘0.1倍轴向弦长处,无量纲动能为

式中:Vi为网格节点i对应的速度;Vexit为流量加权平均的出口速度。

不同打孔位置的叶栅出口无量纲动能随吹风比的变化如图10、11 所示。吸力面存在冷气孔时,低动能比射流环境会局部增加叶中位置处的动能,但在高动能比射流环境下叶中位置处由于反向肾形涡对之间强烈的剪切作用,导致动能产生较大亏损。

图10 吸力面存在冷气孔时动能亏损随吹风比的变化

图11 压力面存在冷气孔时动能亏损随吹风比的变化

压力面存在冷气射流时,叶中上的动能相较于周围的动能要低,并随着吹风比增加,叶中位置的动能降低,当处于高动能比射流环境时,叶中位置的无量纲动能小于1,说明由于肾形涡对的存在叶中位置动能开始亏损,但与吸力面存在冷气射流相比,动能亏损程度小。

2.3 二次流动能损失分析

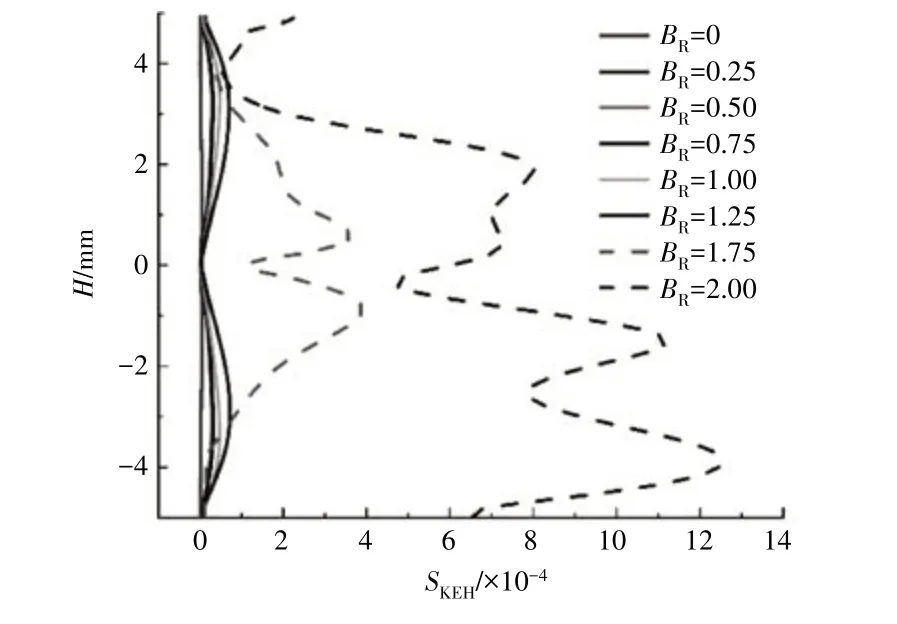

相对于主流而言,冷气射流也是一种二次流。冷气射流入射后,其速度方向与主流方向有较大差异,所以这里的二次流动能损失是指冷气射流引起的。

为了进一步分析冷气射流造成的二次流动能损失,引出综合描述二次流能量损失与强度的无量纲参数[23],在数值上等于无量纲二次流动能与无量纲螺旋度的乘积

式中:为网格节点i上的速度;为网格节点i对应的速度在主流速度方向上的投影为网格节点i的涡量矢量。

在叶栅出口处的损失主要为尾迹损失以及冷气射流引起的二次流损失。在尾迹中,速度矢量几乎与涡量矢量方向相同,而在冷气射流中,速度矢量几乎与涡量矢量相同,所以,无量纲参数SKEH能够将尾迹损失和冷气射流引起的二次流损失分割开来,突出冷气射流引起的二次流损失。

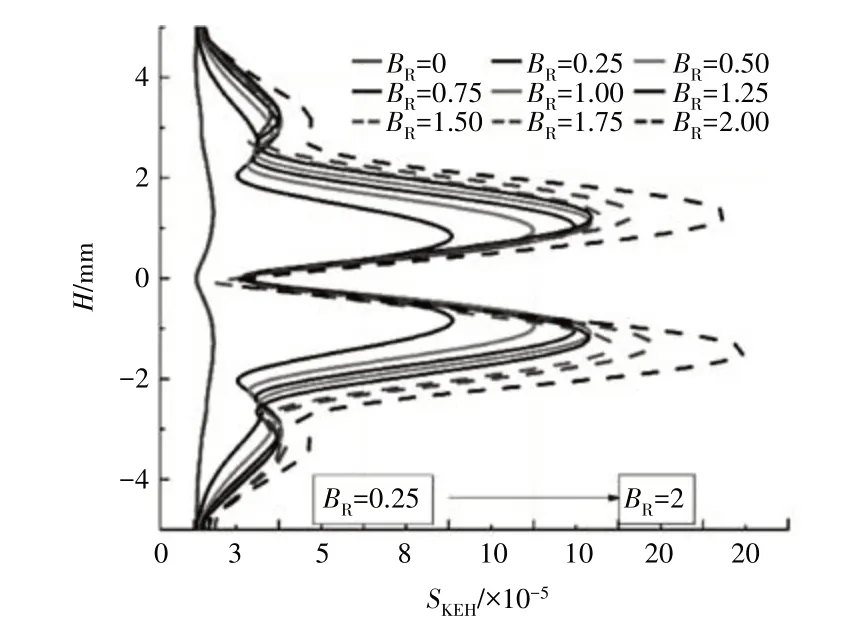

不同打孔位置的叶栅出口的无量纲参数SKEH随吹风比的变化如图12、13 所示。吸力面存在冷气孔时,低动能比射流环境下,二次流损失随吹风比缓慢增加,高吹风比射流环境下二次流损失明显增加。说明吸力面的冷气射流形成的肾形涡对会造成较大的二次流损失。与吸力面存在冷气孔相比,压力面存在冷气孔时,高动能比射流环境下造成的二次流损失较低,且整体上二次流损失随吹风比增加而增加。

图12 吸力面存在冷气孔时二次流损失随吹风比的变化

图13 压力面存在冷气孔时二次流损失随吹风比的变化

3 叶栅出口总压损失系数变化规律

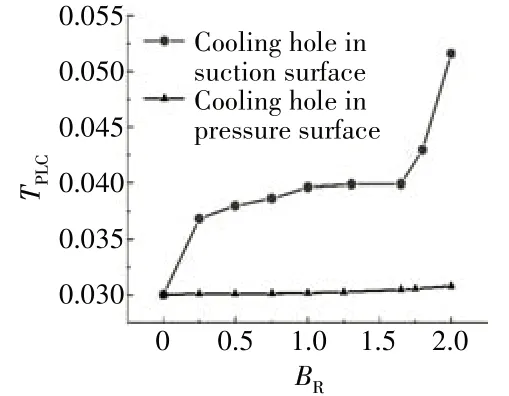

经过以上3个方面的分析,相比与压力面的冷气射流环境,吸力面的冷气射流环境对叶栅的影响更大。不同打孔位置上吹风比对叶栅整体总压损失系数TPLC的影响如图14所示。总压损失系数定义为

图14 叶栅出口总压损失系数随吹风比的变化

式中:pt,out为出口总压;pout为出口压力;pt,modify为考虑冷气进口的主流进口总压,定义为

式中:pt,in为主流进口总压;pt,c为冷气进口总压;mm为主流进口流量;mc为冷气进口流量。

在压力面存在冷气孔时,总压损失系数随吹风比最大仅变化了0.76%,进一步说明了压力面存在冷气射流对叶栅的气动损失影响不大。所以更多关注吸力面存在冷气射流对叶栅气动损失的影响。吸力面存在冷气孔时,冷气射流的吹风比对叶栅气动损失有较大影响。低动能比的射流环境下,总压损失系数随吹风比缓慢增加;高动能比射流环境下,总压损失系数随吹风比快速增加。

林晓春[18]经过类似的数值研究认为,叶栅出口的总压损失系数与动能比有着很明显的线性关系

式中:A、B为拟合系数,根据算例得到A=0.00586,B=0.03001,相关系数为0.97。

将吹风比折算为动能比后,吸力面存在冷气孔时总压损失系数随动能比的变化,其拟合曲线,如图15所示。在高动能比射流环境下(K>1),总压损失系数与动能比有很明显的线性关系;而低动能比射流环境(K<1)没有明显的线性关系。这2种总压损失系数随动能比变化完全的情况,近一步说明了叶栅通道内存在2 种不同的冷气射流环境,当吸力面存在冷气孔时,射流环境会对叶栅气动损失造成不同的影响。

在林晓春[18]的研究基础上,对总压损失系数与吹风比进行关联。在低动能比射流环境下,总压损失系数与吹风比的关系如图16 所示。从图中可见,总压损失系数与吹风比有很明显的线性关系。

图16 低动能比射流环境下总压损失系数随吹风比的变化

式中:C、D为拟合系数,根据算例得到C=0.00294,D=0.03637,相关系数为0.98。

4 结论

(1)在低动能比射流环境下,冷气射流会贴附在叶片表面流动,使名义边界层厚度增大;在高动能比射流环境下,冷气射流开始吹离壁面并形成方向相反的肾形涡对与主流进行掺混,此时不会影响名义边界层厚度。

(2)与压力面存在射流环境相比,吸力面的冷气射流环境对叶栅气动损失影响更大;当处于高动能比射流环境时,叶中位置的动能亏损明显增加,其中二次流损失明显增大。

(3)压力面的冷气射流对叶栅出口的总压损失系数影响很小,根据计算结果,总压损失随吹风比最大仅变化了0.64%。

(4)吸力面存在冷气射流时,在低动能比射流环境下,总压损失系数与吹风比有明显的线性关系。