直射式气动雾化喷嘴对燃烧室性能的影响

2023-11-27尹家录姚康鸿

金 义 ,张 轲 ,,尹家录 ,姚康鸿

(1.南京航空航天大学能源与动力学院,南京 210016;2.中国航发沈阳发动机研究所,沈阳 110015)

0 引言

燃油喷嘴是燃气轮机燃烧室的重要构件之一,其主要功用是将燃料注入燃烧室燃烧区,其雾化性能的好坏直接影响燃烧室部件的性能[1-2]。气动雾化喷嘴是目前广泛应用于燃气轮机燃烧室的一种燃油喷嘴,其主要的结构特征包含燃油流路及燃油/气流混合流路2 个部分,气动雾化喷嘴具有雾化性能好、工作范围宽、有利于降低污染排放水平等优点[3-4]。气动雾化喷嘴依据雾化破碎过程的不同可分为预模式和非预模式2 类,二者的区别在于预模式气动雾化喷嘴内部结构中存在预模板结构,燃油依靠供油压差产生的推动力流出燃油流路形成第1 次破碎,破碎后的燃油将以一定角度碰撞预模板形成液膜,随后在气流气动力的作用下进一步破碎形成小液滴群,进而流出气动雾化喷嘴;在非预模式气动雾化喷嘴中,流出燃油流路的燃油将在混合流路中直接与高速气流的气动力反应破碎为小液滴群。二者各有优势,预模式气动雾化喷嘴的雾化效果要优于非预模式气动雾化喷嘴的,非预模式气动雾化喷嘴的结构更为简单,雾化效果适应性更强[5-7]。

直射式气动雾化喷嘴是最为经典的一种非预模式气动雾化喷嘴。其典型的结构是中间为供油流路,在供油流路外环绕着气流气室,在喷嘴的出口段设置收缩扩张段,提高气流速度,促进二者的相互作用[8-9]。Nukiyama 等[10]是最早对该型喷嘴开展研究的学者,基于该结构,获得了该类喷嘴的液滴索特尔平均粒径(Sauter Mean Diameter,SMD)随着气液比(Air Liquid Ratio,ALR)的增加而逐渐减小等基本喷嘴雾化特性。随着该型喷嘴在工程实际中逐渐得到应用,Rizk等[11]和Hardalupas 等[12]研究了多个气动参数和液体物性参数对雾化均匀程度的影响,研究结果表明液体黏性的减小以及空气压力、空气速度及ALR 的增大均将促进喷嘴雾化均匀程度的提高。此外,该型喷嘴对工作时所处的环境压力也十分敏感,研究结果表明当喷嘴气液两相速度比小于45 m/s时,喷嘴出口收缩及平直段结构是影响喷嘴雾化性能的关键因素,但是当速度比大于45 m/s后,喷嘴出口段的结构对雾化性能基本没有影响。因此,该型喷嘴的最佳工作范围是气液两相速度为0~45 m/s[13]。喷嘴结构对雾化性能的影响是研究该类喷嘴的关键,为后续的工程设计提供依据。该部分的研究由Lozenzetto 等[14]和Sridhara 等[15]开展,研究结果表明,在该结构中的韦伯数及动量比是影响其雾化性能的关键因素,如何设计出口段结构使得该区域的韦伯数及动量比处于较为合适的区域是设计该型喷嘴的关键。

本文采用数值模拟方法,对该型气动雾化喷嘴进行数值模拟研究,并分析该型喷嘴对燃气轮机燃烧室燃烧性能的影响。

1 数值模拟方法

1.1 研究对象

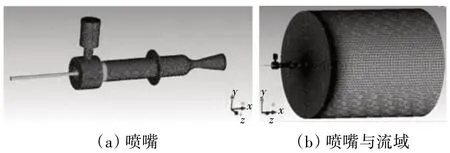

本文以新型带扩张段的直射式气动雾化喷嘴为研究对象,开展气液比、供油压力和气流流量对其雾化性能影响规律的数值模拟研究。新型带扩张段的直射式气动雾化喷嘴如图1 所示。从图中可见,该型气动雾化喷嘴的中间为燃油流道,四周为气流流道,区别于传统直射式气动雾化喷嘴的是在出口收缩段后新增了一段扩张段。在喷嘴工作过程中,气流由喷嘴侧边注入截面直径为11 mm的气流通道中,与直径为0.4 mm的燃油流道供入的燃油混合,燃油在收缩段及扩张段形成破碎,最后形成液滴群流出扩张段出口。气动喷嘴流向长度为126 mm,扩张段角度为15°。

图1 新型带扩张段的直射式气动雾化喷嘴

1.2 计算模型

数值模拟计算域包含直射式气动雾化喷嘴计算模型和喷嘴下游的开放空间流域2部分,如图2所示。由于喷嘴出口直径为8.24 mm,为排除下游流域壁面效应对喷雾的影响,喷嘴下游设置为长300 mm、直径260 mm 的圆柱形流域。采用混合网格划分方式对计算域进行网格划分,其中,直射式气动雾化喷嘴采用非结构网格划分方法,圆柱形流域采用结构化网格划分,在二者的接触面处进行2类网格的合并。

图2 直射式气动雾化喷嘴计算模型网格

采用商用软件的CFD 求解器求解3 维雷诺平均N-S(Navier-Stokes)方程。气流进口及空气进口均采用质量流量进口,出口采用远来流自然出口,壁面采用标准壁面函数处理。液体工质为航空煤油,化学式为C12H23,气体工质选用理想气体。采用成熟的Standardk-υ模型模拟流域中气流的流动。运用离散项模型(Discrete Phase Model,DPM)模拟喷嘴中的燃油颗粒运动。求解过程采用2 阶迎风离散格式、采用Simple算法、基于压力基隐式求解器稳态求解。数值模拟工况见表1。

表1 数值模拟工况

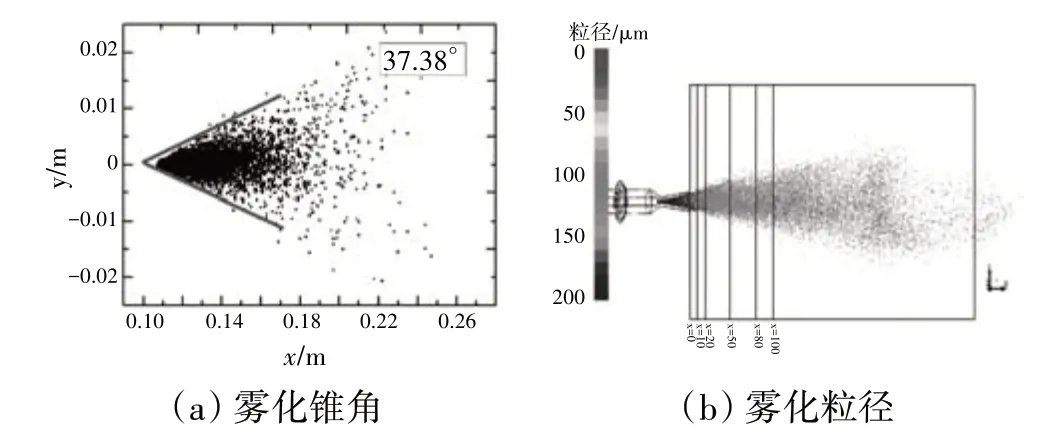

为获得该型喷嘴的雾化锥角特性,需对圆柱形流域进行切片处理,获得燃油液滴在不同切片截面的粒子分布空间坐标,寻找其2 维边界,进而获得各方位角的雾化锥角结果,再对其进行平均处理,从而获得最终的雾化锥角结果。为获得该型喷嘴的雾化粒径特性,在圆柱形流域中设置x=0、10、20、50、80、100 mm等5 个监视截面,监视动态条件下该截面上燃油颗粒的数目及直径大小,从而获得其雾化粒径结果,雾化锥角及雾化粒径处理方法如图3所示。

图3 雾化锥角及雾化粒径处理方法

1.3 有效性验证

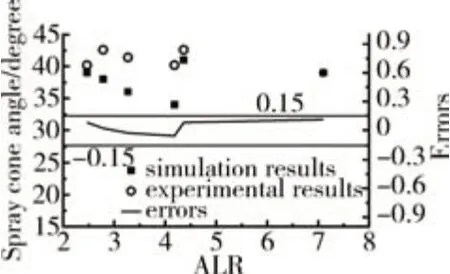

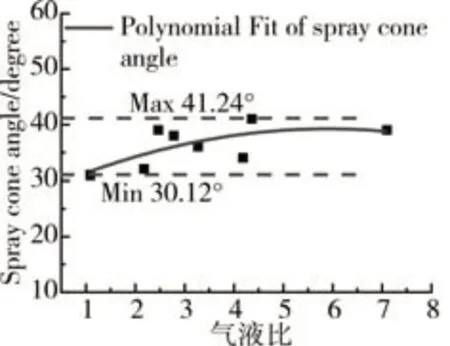

为校对、验证数值模拟方法,将雾化锥角随气液比变化的试验结果与数值模拟结果进行对比,数值模拟方法有效性验证结果如图4 所示。从图中可见,数值模拟结果与试验结果最大误差值不超过15%。证明该数值模拟方法能够反映该型直射式气动雾化喷嘴的雾化特征,并且可以很好地模拟该型直射式气动雾化喷嘴的雾化性能。

图4 数值模拟方法有效性验证结果

2 研究结果

2.1 雾化粒径

采用DSMD表征喷嘴雾化后的雾化粒径大小,其计算公式为

式中:Di为喷雾中的单个雾化油滴粒径。

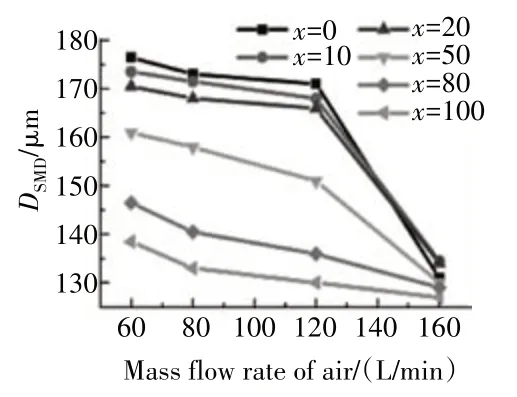

气流流量、燃油流量、气液比对雾化粒径的影响分别如图5~7 所示。从图中可见,气流流量和气液比的增大均有利于雾化粒径的减小,燃油流量的增加将使雾化粒径增大。该型喷嘴的液滴破碎主要影响因素是气液两相间的相互作用,所以可以通过液滴破碎平衡方程来分析上述试验结果[4]。液滴平衡方程为

图5 气流流量对雾化粒径的影响

图6 燃油流量对雾化粒径的影响

图7 气液比对雾化粒径的影响

式中:CD为流阻系数,与流体所处的流动结构有关;D为液滴直径;UR为气液两相间相对速度;s为液体的表面张力系数,与流体工质种类有关。

针对喷雾的破碎过程而言,依据液滴平衡方程,基于喷嘴结构固定、所用的流体种类相同的条件下,如液滴尺寸相同,其破碎程度仅仅取决于气液两相间的相对速度UR

式中:Ua为气流在改型直射式气动雾化喷嘴喉道截面的速度;Ul为燃油在中间的燃油流道出口处的速度。

不同条件下的速度值见表2。当燃油流量一定时,气液两相间相对速度将随着气流流量的增大而逐渐增大,相对速度最大值与最小值的差值均为132.696 m/s。气液两相间的相度速度增大将使液滴平衡方程左侧数值增大,促进液滴的破碎,进而使雾化粒径减小。而当气流流量一定时,气液两相间相对速度将随着燃油流量的增大而减小,其最大值与最小值的差值均为0.744 m/s。气液两相间的相度速度减小将使液滴平衡方程左侧数值减小,不利于液滴的破碎,进而使得雾化粒径增大。

表2 气液两相间的速度

同时,对比图5~7可见,3幅图中均呈现液滴粒径将随着监测面的下移而逐渐减小的规律。这是因为随着监测面的下移,气动力对液滴的作用时间得到增长,这将使液滴破碎过程趋于完整,在力的持续作用下,将使大尺寸液滴得到进一步的破碎,从而使下移的雾化粒径逐渐减小。

此外,从图中还可见气流流量、燃油流量、气液比三者对液滴破碎过程的影响程度并不相同。以x=0 mm 位置处的测试结果为例,在不同气流流量下,雾化粒径的变化范围为131.56~176.42 μm,差异为44.86 μm;在不同燃油流量下,雾化粒径的变化范围为166.24~186.52 μm,差异为20.28 μm;在不同气液比下,雾化粒径的变化范围为131.56~186.52 μm,差异为54.96 μm。由此可见,气液比对雾化粒径的影响最为有效,燃油流量对雾化粒径的影响最小。这是由于三者对气液两相间相对速度的影响程度不同,从表2 可见,气流流量的变化所造成的气液两相间相对速度变化为132.696 m/s,而燃油流量的变化仅使气液两相间相对速度变化了0.744 m/s,而气液比综合了二者的影响,所以对气液两相间相对速度的影响最大。

2.2 雾化锥角

气流流量对雾化锥角的影响如图8 所示。从图中可见,当燃油流量一定时,随着气流流量的增大,雾化锥角将逐渐增大。当气流流量为60 L/min 时,雾化锥角达到最小值,为30.84°;当气流流量为160 L/min 时,雾化锥角达到最大值,为41.24°。雾化锥角的变化范围为10.40°。燃油流量对雾化锥角的影响如图9所示。从图中可见,当气流流量一定时,雾化锥角随燃油流量的增大而减小,当燃油流量为1.05 g/s 时,雾化锥角达到最小值30.12°;当燃油压力达到0.36 g/s 时,雾化锥角达到最大值35.84°。雾化锥角的变化为5.72°。气液比对雾化锥角的影响如图10所示。从图中可见,随着气液比的增大,雾化锥角呈现先增大后减小的趋势。当气液比为1.03时,雾化锥角最小为30.12°;当气液比为4.36时,雾化锥角最大为41.24°。

图8 气流流量对雾化锥角的影响

图9 燃油压力对雾化锥角的影响

图10 气液比对雾化锥角的影响

形成上述结果的主要原因是由于液滴破碎程度的变化使液滴随气流流动的跟随性发生改变。如上文所述,增大气流流量、气液比和减小燃油流量这3个条件均将产出粒径更小的液滴,液滴粒径越小,越易跟随气流流动,能够尽可能的充满喷嘴下游气流流动区域,因此形成的雾化锥角更大。

3 结论

(1)对该型喷嘴雾化性能的影响,从大到小依次为气液比、气流流量、燃油流量。

(2)气液两相间相对速度是影响该型喷嘴雾化性能的决定因素,相对速度增大有利于雾化粒径减小、雾化锥角增大。

(3)气流流量和气液比的增大均有利于雾化粒径减小,燃油流量的增大将使雾化粒径增大。

(4)增大气流流量、气液比和减小燃油流量均可使雾化锥角增大。

(5)该型喷嘴的雾化锥角变化范围为30.12°~41.24°,雾化粒径变化范围为131.56~186.52 μm。该型喷嘴能够在较小的雾化锥角变化条件下获得较宽的雾化粒径变化范围,更宜匹配燃气轮机燃烧室不同工作状态下的供油需求,具备较高的实际应用价值。