发动机舱盖板扣合模具设计

2023-11-27吴亚瑾

吴亚瑾

(河北长安汽车有限公司 制造工艺部, 河北 保定 073000)

0 引 言

汽车发动机舱盖板是车身制造中的关键外观部件[1],其造型风格及制造品质影响客户的购买意愿。近年来各车企推出多款SUV、皮卡类等新车型,其造型风格一般偏向厚重,发动机舱盖板左、右两侧(或左、前、右三侧)造型陡峭,对扣合模具的开发造成较大的难度,有些情况甚至会导致扣合模具的预翻边无法使用标准预翻边机构,需设计专用的斜楔(如杠杆类勾楔)以实现法向勾翻压合的功能。

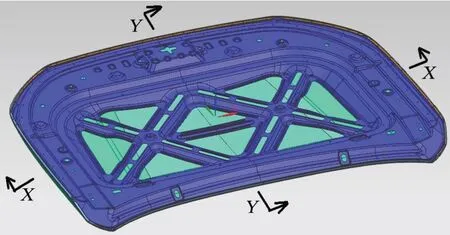

图1所示为某车型发动机舱盖板总成(无焊接件的空扣状态),外形左右对称,尺寸为1 706 mm×1 174 mm×144 mm,由内板总成和外板通过扣合模具压合而成。成形方式为半自动生产模式,涂胶及内外板合件为手工作业,工序件放入模具、扣合成形、顶起及转出模具为自动化作业。

图1 发动机舱盖板总成

1 内外板合件工艺分析

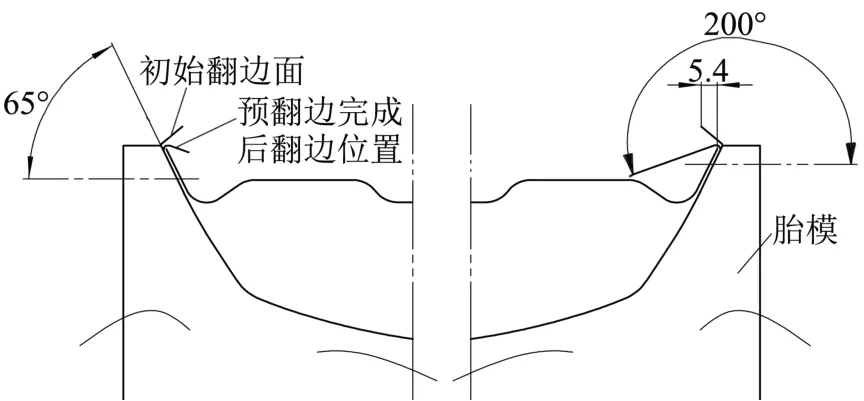

图2所示是扣合总成的X-X截面,展示了外板翻边面的初始状态及完成预翻边后的状态。外板型面在弯曲线处的切线与水平面夹角为65°,预翻边完成后翻边面与水平面夹角增大到200°,翻边面会低于胎模的基准面。外板翻边面与内板的理论干涉量单边为5.4 mm,虽然实际成形中外板存在一定回弹,干涉量会减少1~2 mm,但干涉量仍然较大,由于外板左右对称,两侧都存在干涉,内板放入外板时会有难度。

图2 X-X截面

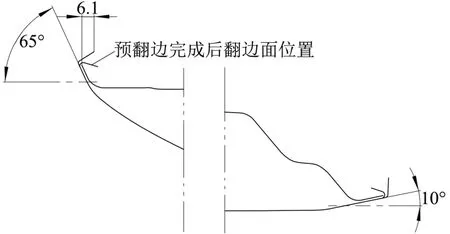

图3所示是扣合总成的Y-Y截面,显示零件前部(前保险杠侧)外板型面在弯曲线处的切线与水平面夹角为65o,预翻边后翻边面低于胎模的基准面;后部(前挡风玻璃侧)夹角是10o,预翻边完成后翻边面高于胎模的基准面,前侧干涉量较大,板料放入困难,但后侧属于开放状态,内外板不存在干涉。

图3 Y-Y截面

成形时操作工先将外板仰放在操作平台上,将涂胶后的内板向前且向左倾斜从外板的后部向前/向左侧送入,保证内板前端和左侧先到位,如图4所示,因为后部内外板不存在干涉,此时周边只剩右侧存在3.5 mm的干涉。外板放在平台上,侧面没有约束,受到外力作用时会轻微变形,此时只需操作工轻击内板,迫使外板产生轻微变形即可将内板放入外板内,完成合件。

图4 合件操作

2 预翻边方案设计

2.1 预翻边刀块分组

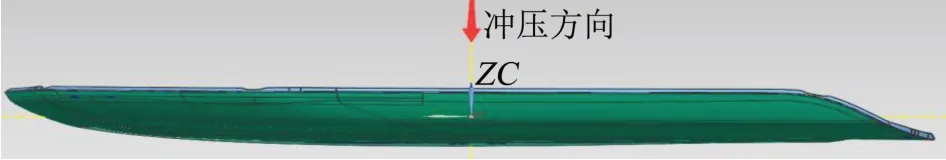

扣合模具的冲压方向一般根据内外板合件中内板的定位孔轴线方向确定,这样可以保证内板定位精准,且外板大部分型面可以在X-Y平面上,重心稳定,是最佳的定位方向,如图5所示。

图5 扣合冲压方向

将发动机盖板总成的翻边轮廓线投影到X-Y平面,再根据投影线形状特性进行分组,原则上将投影线曲率平缓、接近的部分分为一组,可以最大限度保证特征边线与预翻边机构的旋转轴线平行,刀块接触板料时间差最小,预翻边效果最好;角部及曲率变化剧烈的线段独立分为一组,便于这些质量问题多发区域的维修。图6所示将预翻边刀块分为6大组(B、D、C左右对称),其中B、D、E、F四组刀块曲率平缓,工艺性能良好;A段是尖角位置,C段曲线变化复杂,且在预翻边时该段属多料翻边,易产生成形质量问题,为便于后期调试整改,应独立分段处理。

2.2 预翻边机构选择

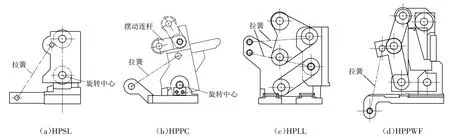

扣合模具主要工作部件是预翻边机构,为解决图2所示角度过大的问题,必须采用恰当的预翻边斜楔机构[2]。常用的标准翻边机构有4种,如图7所示,分别是单动翻边(HPSL)、角用翻边(HPPC)、双动平行翻边(HPLL)、双支点翻边(HPPWF)。其中HPSL/HPPC价格低廉,但都是绕单一固定转轴旋转运动。当翻边线是相对复杂的立体曲线时,HPSL翻边机构在旋转运动时,因转轴到翻边线不同位置的半径值不一样,存在2个问题:①不同位置的刀块接触板料时间会存在差异,如图8所示,板料无法同时变形,会引起翻边棱线R角不顺等质量问题,整改、调试难度较大;②不同位置的刀块接触板料时的角度不同会导致刀块施加在翻边面上的力的大小及方向都存在差异,因此各位置推动翻边面旋转的力不一致,导致各位置向内侧卷入的材料尺寸存在差异,反映在成形零件上则产生边线不齐的质量缺陷。在零件的尖角位置,预翻边刀块工作部分宽度方向尺寸不大于20 mm,在该范围翻边线尺寸变化不大,旋转半径差异带来的影响可以忽略,所以体积小、布置便利且具备防止二次连冲功能的角用翻边机构(HPPC)适合布置在尖角位置,该扣合模具刀块组计划采用该类型翻边机构。

图7 4种不同类型的翻边机构

图8 HPSL翻边机构

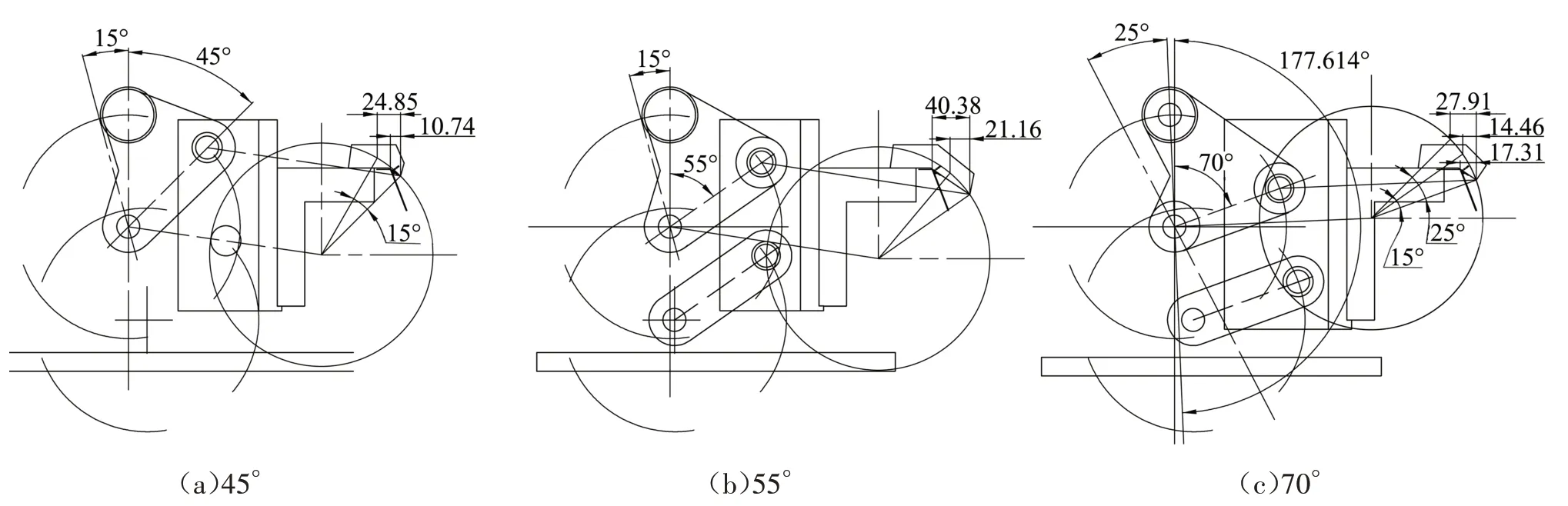

双动平行翻边机构(HPLL)根据摆臂结构角θ差异分为45°、55°、70°这3大类,不同规格的平行翻边机构的运动数据如表1所示,其中70°翻边机构最大工作转角有15°和25°。该机构特点是预翻边刀块上任一点的运动轨迹都是半径为R120 mm的圆弧,其圆心可通过作图法确定,如图9所示,无论其运动到任何位置,刀块与下模座的角度都是固定不变的,如图9中2个位置的刀块型面是相互平行的,即设计者可以按翻边面在预翻边结束后的形状设计刀块的成形工作面,降低了设计难度,后期模具的保养、维护也简单。

表1 HPLL翻边机构技术参数

图9 HPLL翻边机构运动轨迹

HPLL的应用也存在一定局限性,因其旋转轴单一且尺寸为固定值,在工作及回退时速度较慢。当零件预翻边面低于水平面时(见图2),如果参考零件翻边面外形而将刀块尺寸设计较小时,刀尖的运动轨迹与零件翻边面会产生干涉,成形中会出现刀块撞击零件翻边面的问题,如图10中的45°翻边机构所示。为避免碰撞问题而增加刀尖长度时,刀块进入模具距离大于翻边机构的回退距离,预翻边刀块会与主弯刀块干涉,如图10中的55°翻边机构所示。参考表1中数据可知,当预翻边面低于水平面时,只有摆臂θ=70°的翻边机构在工作转角达到25°时才能使用。为了避免刀尖与翻边面碰撞,需要加大刀块尺寸,这会导致刀块组质量增大,使用该型号翻边机构成形预翻边面低于水平面零件时,需要关注弹簧回程力是否满足工作需要。分析零件Y-Y截面(见图3)可知,该发动机舱盖板的后侧(风窗侧)预翻边面位置是在水平面之上,且相关位置的胎模倾角大约为10°,所以刀块组F可以选用HPLL55°翻边机构。

图10 3种规格HPLL翻边机构运动轨迹

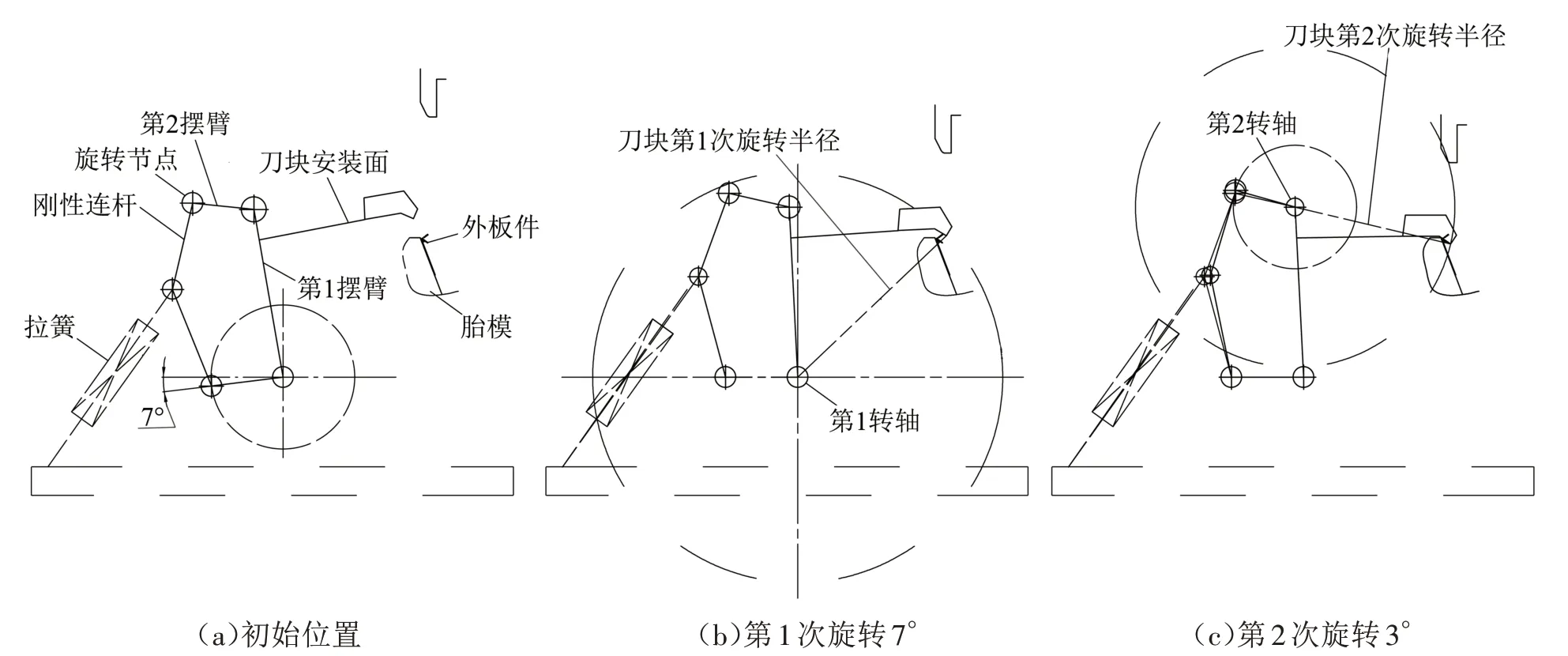

分析零件各截面(见图2、图3)可知,发动机舱盖板的前侧及左、右两侧翻边面完成预翻边后都低于水平面,且胎模角大于40°,只能考虑采用HPPWF进行预翻边。HPPWF的运动轨迹如图11所示,要完成预翻边,机构需进行2次旋转:第1次旋转时,机构整体在弹簧的作用下保持彼此间的相对位置不变,整体绕第一转轴旋转7°,转轴及旋转半径如图11(b)所示,因该步骤旋转半径较大,便于刀块快速接近翻边面;第2次旋转时,第二转轴的位置固定不变,刀块绕第二转轴旋转3°,完成对翻边面的预翻边。从开始运动到完成预翻边的过程中,机构的旋转轴及旋转半径均发生变化,运动轨迹相对复杂,后期的维修、整改难度较大,所以HPPWF机构应用较少,只有在其他翻边机构无法使用时才采用。

图11 HPPWF翻边机构运动轨迹

在整周翻边线中,有一段翻边线是从后部(风窗侧)到两侧面之间的过渡段,如图12所示。这一段翻边是较复杂的三维曲线,是典型的多料翻边段,翻边面易起皱,影响翻边圆角的光顺性。因为起皱后的翻边面不能与内板均匀贴附,褶皱位置的外板和内板之间存在间隙,当零件通过涂装线的电泳烘烤后易出现电泳流痕、溢胶等质量问题。为避免这些问题,需确保弧形曲面段预翻边角度合理,并合理设计预翻边刀块工作型面,通过渐变的接触板料顺序,控制多余材料流入预留的缺口位置(翻边面长度3~4 mm),让多余的材料向此空间延展变形,避免材料聚集,降低切向内应力,减小起皱风险。由于该位置的胎模倾角从10°逐渐过渡到65°,使用HPLL或HPPWF机构都可行,考虑HPPL机构的刀块型面相对模具的水平面(X-Y平面)角度恒定不变,为便于调试整改,暂定使用摆臂θ=70°的HPLL预翻边机构,刀块旋转角为25°。

图12 C组刀块翻边线

2.3 扣合时序设计

由于外板翻边的高度不可能保持一致,预翻边刀块接触零件的时间不同步,不均衡的推力会将内外板件推离正确的位置,导致扣合的零件质量不达标。因此为了使所有的预翻边结构对预翻边达到同步(同时预翻边及退回)的效果,需要对预翻边机构的闭合高度和保压行程进行合理的调整,保证相对布置的预翻边机构同步运动(同时预翻边及退回),达到零件受力均衡的效果,能够保证预翻边刀退出并不与主弯刀发生干涉,这个调整过程就是扣合时序设计。

时序设计是扣合模具设计中重要的工作,决定了扣合件的质量水平,该扣合模具各预翻边刀块组的扣合时序设计方案如表2所示。一般角部的预翻边先于其他部位,这样既可以避免预翻边时多余材料堆积在角部,也有利于提前固定内外板相对位置。

3 模具结构设计

3.1 模具主体结构

扣合模具的主体结构一般都是采用分体式结构,如图13所示。

图13 扣合模具结构

扣合模具的上、下模座材料采用HT300,胎模材料采用MoCr,压料板材料采用45钢,主翻边/预翻边刀块镶件材料使用ICD-5,其优点是淬火后变形小、焊接性能好、便于整改,缺点是硬度和耐磨性较低,模具保养周期较短。设计预翻边刀块组时,需注意预翻边刀块安装座不能布置太高,否则易发生与驱动插刀、送料支架干涉等问题。当刀块组质量较重时,需要做好刀块回程拉力的校核,当斜楔机构配备的弹簧拉力不足时,需要单独布置弹簧,避免无法有效回程而导致碰撞事故发生。

3.2 模具自动化机构

生产过程中若不采用全自动机械手取送料,则要考虑设计传送机构实现取送料。模具自动化机构主要包括送料机构总成、气缸顶料总成、侧挡料机构总成、初始定位总成、出料机构总成、模具气路总成、模具电路总成等。自动化机构的布置方案如图14所示,差异点主要在于气路、电路总成的布置会因各个企业的使用习惯有所不同,因为扣合工序没有排废料的需要,布置管线及接口盒可以更灵活。

图14 自动化机构布置方案

送料/出料机构有2种形式:一种是单电机结构,电机安装在一侧皮带轮上,另一侧没有电机的皮带轮通过扭杆驱动,成本相对较低,缺点是两侧皮带轮在启动时会有时间差,成形零件会晃动;另一种是双电机结构,两侧皮带轮可以完全同步启动,零件的传输平稳。

顶料机构及初始定位机构都使用带电磁阀的气缸驱动,二者的气路彼此关联,通过行程开关判断零件位置后控制电磁阀进行切换,驱动不同的气缸运动。

4 模具制造及质量保证

扣合成形常见的质量缺陷:开裂、起皱、圆角不顺、爆边、表面质量不良等。发动机舱盖板是外观件,表面质量要求较高,需要加强以下方面的质量把控,以保证模具具备良好的成形稳定性。

4.1 模具零部件加工

扣合模具零部件较多,加工误差的累积会使装配的模具整体精度降低,增加调试钳工的工作量。冲压成形时,扣合件尺寸精度无法达到预期的效果,给整车的装配造成一定困难,扣合模具在加工时,尽量采用组合加工,降低基准转换次数,减少误差的累积。

4.2 扣合模具对内板与外板的质量要求

扣合零件的质量不仅与模具设计有关,也与前工序的内、外板单件质量有关。为了满足扣合模具成形的零件达到质量要求,对用于扣合的内、外板零件质量有以下要求。

(1)外板质量要求:①外板件表面质量合格,与胎模接触位置贴合良好;②翻边面与主型面夹角不大于105°;③零件扣合边必须保证平直、无褶皱、波浪;④翻边圆角要求均匀一致,发动机舱盖板内板料厚为0.7 mm,外板的翻边圆角一般为R0.3 mm;⑤零件扣合边高度部分为8 mm左右,角部和轮廓线起伏大的位置取3.5~4.5 mm;⑥翻边轮廓线过翻边量取0.5~0.7 mm,角部和轮廓起伏大处过翻边量取0.3~0.5 mm,不扣或半扣合位置及轮廓线起伏大处无需过翻边,与过翻部位采用过渡连接。

(2)内板质量要求:①零件法兰边形状精度需满足要求,轮廓尺寸取下偏差;②法兰边的毛刺高度达到相关质量标准;③扣合法兰位置不允许有波浪、翘曲、回弹等缺陷,与胎模贴合良好。

4.3 扣合模具常见的质量问题及处理方法

扣合模具制造后因为各种因素的影响,难以一步达成设计目标,会出现各类质量缺陷,需要钳工针对问题进行优化调整,常见的质量问题及对策如表3所示。影响扣合总成出现的质量缺陷的因素较复杂,需要综合考虑。针对发动机舱盖板在分析时需要考虑内板焊接变形、内外板之间涂胶的影响、总成设计结构刚性不足导致在检具上变形等多种因素。

表3 常见的扣合质量问题及对策

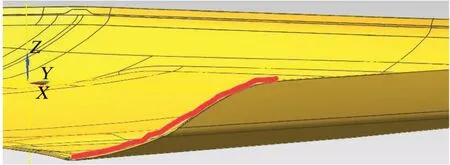

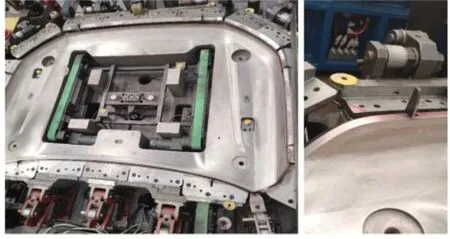

实际的扣合模具局部结构如图15所示,设计、制造、调试工作进展顺利,成形的零件质量稳定,满足了项目组的各项技术指标并通过验收,该车型已经投放到市场中。

图15 发动机舱盖板扣合模具局部结构

5 结束语

扣合模具与一般的冲模有区别,它是生产车门、发动机舱盖板、行李箱盖内外板组合的主要装备工具,要在1副模具中完成预翻边和扣合工序。扣合模具的设计较复杂,因为其需要考虑的因素较多,但只要能够理解各类型翻边机构的工作原理,根据零件的特点选择翻边机构、合理规划翻边时序就能解决80%的技术难题。