降低冲模零件材料成本的方法研究

2023-11-27程旺军曾月孙耀宁崔栋栋

程旺军, 曾月, 孙耀宁, 崔栋栋

(1.新疆大学 机械工程学院, 新疆 乌鲁木齐 830017;2.新疆大学 机械工程博士后流动站, 新疆 乌鲁木齐 830017)

0 引 言

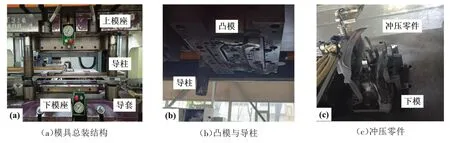

模具被称为“工业之母”,其制造和应用技术是现代制造行业的核心,模具制造技术已成为衡量一个国家制造业水平的指标之一[1-2]。模具是重要的工业设备,作为一种高效的生产工具,关系到产品质量、经济效益以及新产品开发的周期[3]。模具按制造材料分为金属模具和非金属模具,金属模具是由模具钢材制造,冲模是其之一,主要包括模座、凸模、凹模及导向机构,如图1所示,适用于大规模生产,模具精度高、制造周期长、制造费用高,同时受生产设备限制,模具尺寸不能太大。非金属模具主要应用于小批量、大型和异形制品的制造,模具材料类型可按产品规格、数量等选用,一般选用石膏、水泥、石蜡、木材、硅胶等制造。简易模具也可采用复合材料制作且能多次使用,以达到降低模具制造成本的目的。

图1 金属冲模

模具制造过程中成本控制很重要,其主要目标是控制费用,并持续减少费用。在模具设计与生产中,材料的成本控制指设计者通过对各种因素和条件的调整和预防,以确保在不影响模具工作环境和工艺性能的情况下,尽量减少制造成本。冲模的成本一般由设计成本、加工费用、材料成本、设备折旧费用及不可预见费用等组成,这些费用在模具的成本中所占比重都不同,其中材料费包括铸件、锻件、标准件、非标件费用,占比达40%,其次是外协费用,占比达32%,其他费用占比28%。

目前金属模具零件材料选择以钢材为主,由于新型复合材料应用在模具制造中的成功案例较少,模具企业不太愿意冒风险生产,同时模具生产所需配套条件高,模具企业更倾向于选择在钢材市场需求量大而广的常规材料[3],而忽略了低成本材料的替换,合理的材料替换与结构设计是降低冲模总制造成本的关键。

1 模具零件材料设计成本

模具成本构成较复杂,可通过模具成本费用和出售价格计算,其中模具成本与报价之间的计算为[4]:

其中,P为模具报价;C为模具成本;I为利润;R为税收;J为加工成本;L为材料成本;W为外购标准件和非标准件的成本;S为设计成本;Y为包装运输成本。

加工成本:

其中,l为总的加工工序;Ti为某种工序加工工时;Fi为某种工序加工工时的成本;K表示系数。

材料成本:

其中,E为模具板材成本;X为模具镶件材料成本;B为模具标准件成本。

标准件和非标准件成本应由使用体积量以及每体积的单价组成:

其中,m为总的材料种类;Vi为某种材料的体积或者件数;Fi为某种材料的价格。

设计成本:

其中,D为成形工艺分析与结构设计成本;M为需要编程零件的编程成本;T为检测成本;A为工艺分析与成形过程分析成本。

运输成本:

其中,G为模具包装成本;H为装卸搬运成本;N为租赁运输工具成本。

由于模具零件标准化程度不断提高,除工作构件外,其他零部件已基本达到标准化、专业化,模具零件材料的设计费用主要由标准件和非标准件两部分组成[5]。标准件可通过市场购买获得,价格由市场决定,因此模具零件材料设计成本通过对非标准件成本的合理控制实现,非标准件成本主要由冲模零件材料决定。模具零件材料需根据模具服役条件、加工能力、材料性能及其他因素来选择,一般应选择硬度高、弹性模量大的材料[6],合理的材料选择和结构设计可确保模具结构合理、较高的材料利用率并能延长模具的使用寿命。在模具制造过程中,材料选择不当或材质不良会导致模具损坏或报废,造成模具开发成本的失控。

2 冲模制造成本

冲模制造成本主要由模具结构设计和制造工艺决定。模具的工艺成本是指模具加工制造时由生产工艺所产生的成本,工序复杂度、工时耗时、设备先进度、工人熟练度和生产周期等都将影响模具的工艺成本。模具制造工艺不合理会引起模具制造成本的增加,如加工时残留的刀痕、磨削痕、锻造裂纹以及后续热处理缺陷等引起的局部应力集中。模具零件加工过程中,切削力和切削热量影响也会使零件表面金属层的金相组织、显微硬度以及残余应力发生改变。因此,模具的制造技术水平是影响冲模经济成本的重要因素之一,工艺优化才能保证以较低的制造成本生产高质量的产品[7]。

3 降低冲模制造成本的方法

根据分析失效模具的统计数据,在引起模具失效的各种因素中,热处理不当约占45%,选材不当、模具结构不合理约占25%,工艺问题约占10%;润滑问题、设备问题等因素约占20%。因此在模具设计和制造过程中,选用合适的材料、合理的热处理和模具结构可延长模具的使用寿命,降低模具的制造成本[8-9]。

从模具零件选材和加工范围考虑,大多数钢材都可达到所需的性能要求,但要综合考虑模具的使用寿命、生产率以及生产工艺难易程度,必须同时考虑模具的生产成本、工艺及使用性能等因素[10-11]。由于部分模具采购者片面、单纯地降低模具价格,忽视模具设计质量,只选择低端材料和低档模具标准件,不合理地简化模具结构、缩减制造工艺,不但不能保证模具长时间、低成本生产,而且会影响生产产品质量和模具的使用寿命,必须在保证模具质量的情况下降低生产成本。在前期多年生产实践经验的基础上,提出6种可降低冲模制造成本的方法,即填充法、替换法、桁架法、焊接法、拆分法、浇铸法。

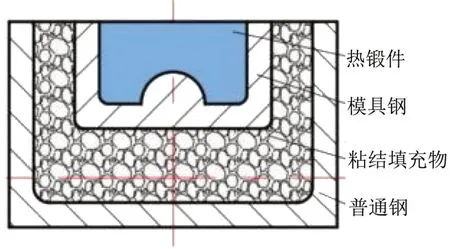

3.1 填充法

模具钢价格昂贵、成本高,且在工业实际生产应用中有些模具钢体积大、质量重,不利于安装和拆卸。为克服上述困难,在保证不影响锻造品质的前提下,可以在模块中填充一些质量轻、价格便宜的氧化铝粉、沙子、大理石粉、石英陶瓷或废铁粉等,并用有机粘结剂如环氧树脂或无机黏结剂磷酸氧化铜等与其均匀混合,并用热压力进行粘结。填充法制造原理如图2所示,工艺过程为:配制粘结剂→与填充物混合→清洗粘结面→模具零件定位→填充混合物→热压粘结固化→冷却时效处理。

图2 填充法制造原理

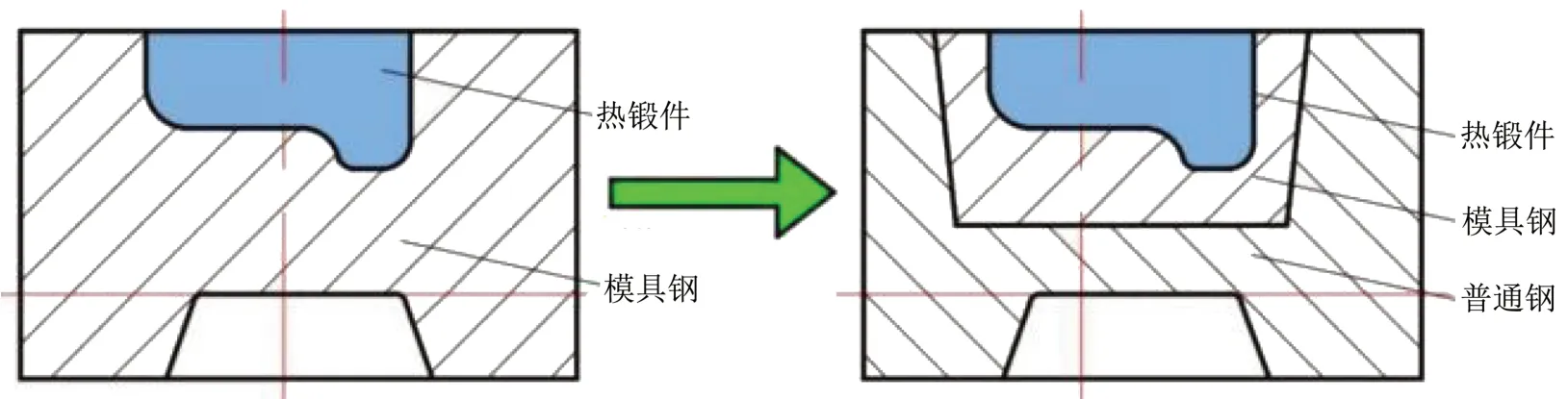

3.2 替换法

钢的种类不同,制造成本也不同,价格相差也较大,如1 000 kg45钢的平均价格(8 000元/1 000 kg)比1 000 kgH13(20 000元/1 000 kg)模具钢的平均价格便宜近40%(2022年市场价)。模具中整个模块各部分的受力情况不同,在成形产品的部位受力最大,损坏也最快,中间次之,边缘最小,整体满足不均匀的正态分布模型。在不影响模具零件品质的前提下,为了提高模具零件材料的利用率,可以用便宜的普通钢或废钢替代价格昂贵的模具钢,既节约材料,又降低了模具的制造成本,如图3所示。

图3 替换法制造模具零件

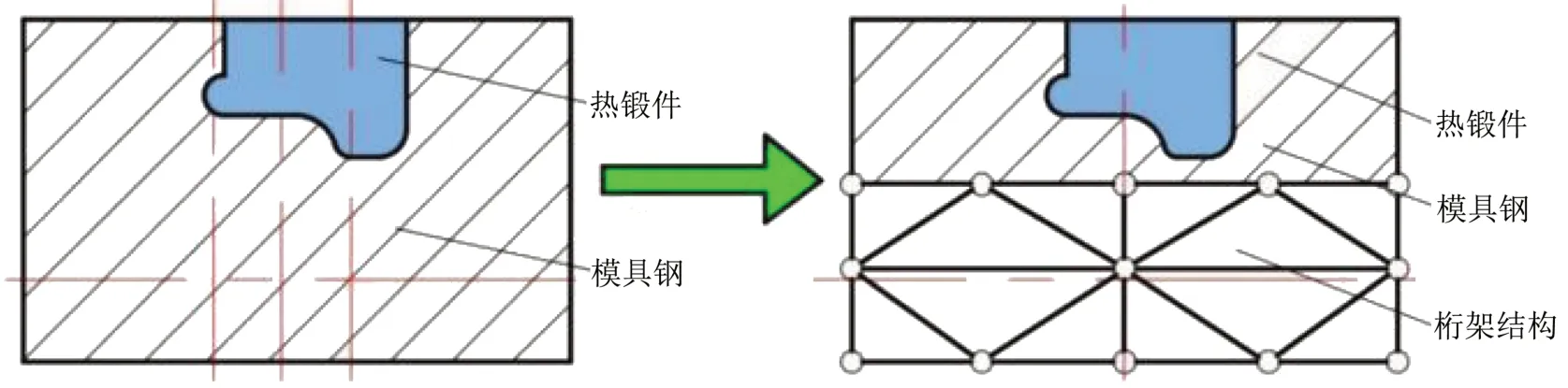

3.3 桁架法

桁架法是建立合理的数学和力学模型,通过计算模块内部各部分的受力情况,根据力学平衡替换的方法,将实体模块用力学桁架结构替代,主要是为了减轻模具的质量,有利于模具的安装和拆卸,另外桁架结构的力学特性稳定,可以保证组合模块较高的强度,制造原理如图4所示。桁架结构的设计原则是根据概率极限状态设计方法,即在给定的使用寿命和特定的条件下,考虑桁架的承载能力极限状态和正常的使用极限状态[12-13]。在冲模中利用桁架结构,首先保证桁架的承载能力满足使用要求,其次要考虑一些随机变动因素,如载荷、材料性能、截面特征、施工质量等,尽量做到符合设计合理、安全可靠、经济合理以及质量保证等要求。

图4 桁架法制造模具零件

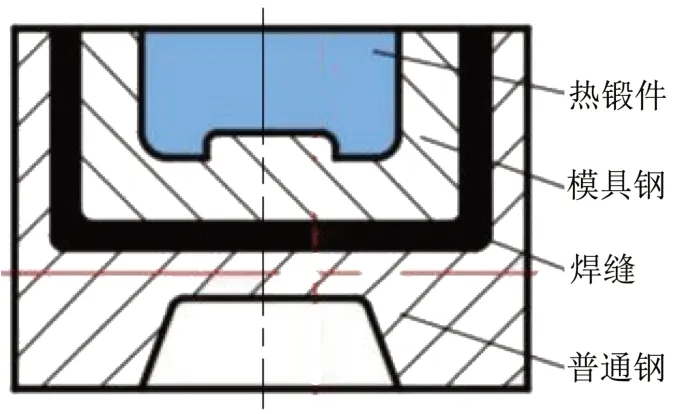

3.4 焊接法

模具零件铸造过程中,由于受冲击载荷和循环载荷的影响,铸件容易出现疲劳,当应力小于极限强度或者小于屈服点时,铸件就会出现脆性断裂[7]。为了节约模具零件材料,提高锻件型腔周围的强度,可以在型腔部位焊接性能较好的高强度模具钢,增加局部的强度。另一方面大型模块一般使用线切割或电火花加工成整体式,并不是模块的每一部分都受到有效的锻造载荷,为了便于安装,节约模具零件材料成本,在一些受力较小的部位焊接一些价格便宜的普通钢材料,在不影响锻造品质的前提下,尽最大可能降低模具零件设计成本。当模具零件出现局部磨损或断裂时,可以用焊接法进行局部修复,以达到节约模具零件材料,提高生产效率的目的,制造原理如图5所示,工艺流程为:模具零件焊前预热→清理焊接面→钎焊或堆焊→木炭缓冷→去应力退火等。

图5 焊接法制造原理

3.5 拆分法

根据模具结构及其受力特点,在总体尺寸不变的情况下,将大模块拆分成小模块,通过拆分和再装配,形成一种结构更优、强度更高、装配更方便的组合模具,如图6所示的多层组合凹模,凹模强度得到了提高,且降低了材料成本。

图6 拆分法制造凹模

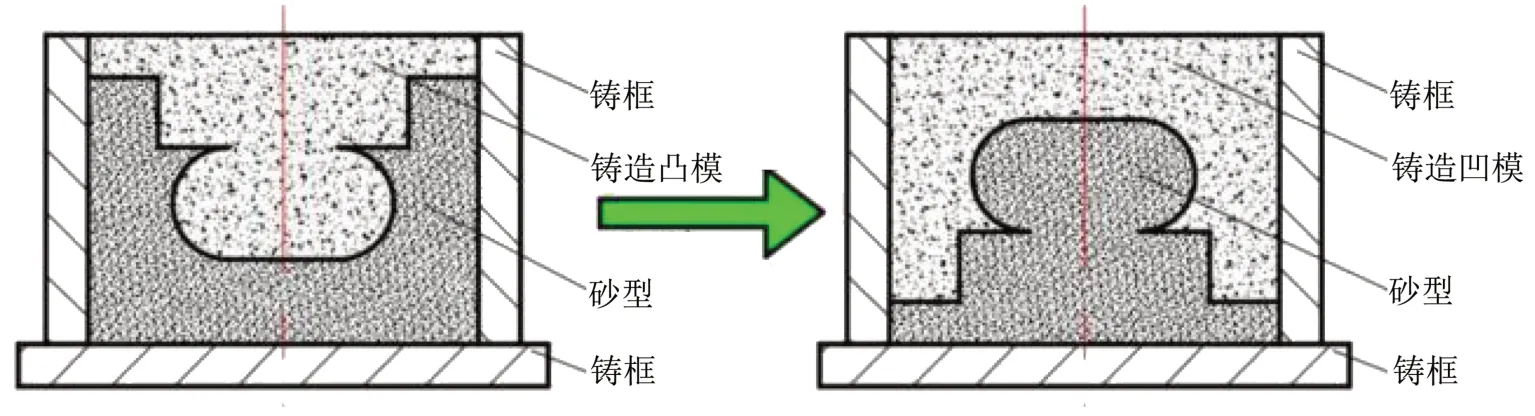

3.6 浇铸法

浇铸法主要针对一些加工困难复杂的模具零件,根据模具零件形状先制成芯子,再根据芯子的形状制成模具零件形状的砂型,用普通钢水浇注形成模块。最后在模具成形产品的部位焊接高强度的模具钢或用合金如锌基合金满足制模要求[13]。模具零件常用铸造工艺方法主要有金属型铸造、砂型铸造和石膏型铸造等,制造原理如图7所示。砂型铸造凸模工艺过程为:制模样→固定→放砂箱→填型砂→桩实→翻箱起模→检查修整砂型→浇注融化合金→冷却清理→精整强化表面。砂型铸造凹模工艺过程为:选蒙皮材料→贴凸模模样→固定→浇注石膏过渡样→冷却凝固→合模烘干→放砂箱造型→起模修型→浇注合金→冷却清理→精整强化表面。

图7 浇铸法制造模具

4 结束语

在当前能源紧缺的情况下,节约材料成本,减少材料浪费,在低碳环保方面起着重要的作用,上述方法通过节约模具材料和改进模具结构设计,提高材料利用率,以降低模具制造成本,这些方法具有广阔的发展前景和应用空间,但也存在一些不足,如制造模具周期可能延长,工艺复杂,组合模具的强度可能不完全满足锻造的要求。冲模制造成本也受其他因素影响,如模具零件新材料的应用,多余废料的应用,坯料形状和零件形状等。仅从模具设计与制造工艺两方面考虑冲模制造成本不现实,还应与模具生产企业的管理水平和经验结合进行考虑。