汽车变速器壳体离合器活塞压装质量风险消除

2023-11-27滕海渤刘桂锋孙家明刘义法黄桦

滕海渤,刘桂锋,孙家明,刘义法,黄桦

1.上汽通用东岳动力总成有限公司 山东烟台 264006

2.上汽通用动力科技(上海)有限公司 上海 200131

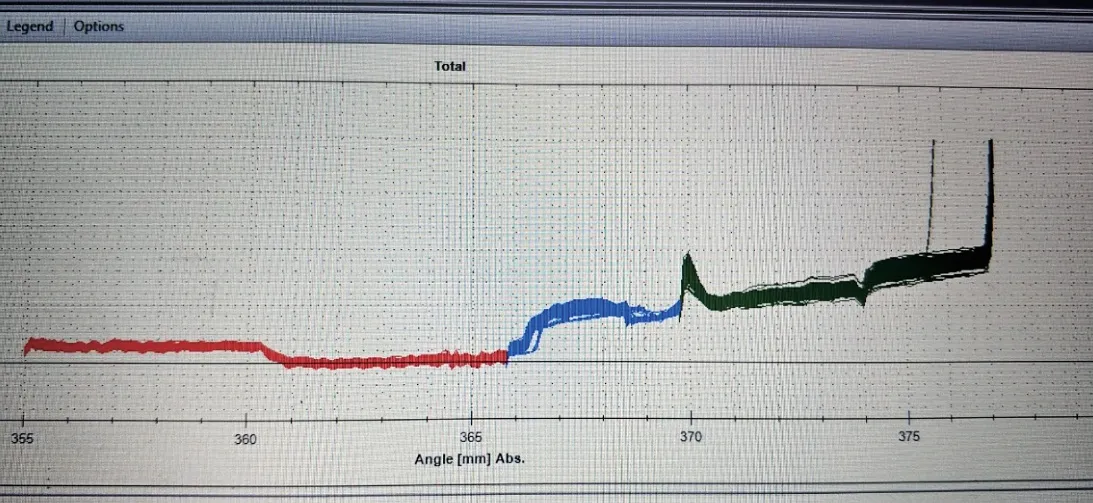

某汽车九速自动变速器壳体装配线离合器活塞压装工位投产前期出现活塞压装报警问题。从收集的伺服压机的压装曲线(见图1)来看,报警活塞的压装曲线和正常曲线相比明显离群,压装位移相比正常压装曲线约提前1.5mm达到目标压力。

图1 压装异常曲线和正常曲线相比离群

检查实物发现,活塞压装时有歪斜安装不到位的情况,同时发现活塞钢骨架表面有划伤掉屑。根据产品潜在失效模式的分析,如果活塞压装过程中歪斜,容易导致活塞密封唇边破损,活塞密封不严,进而导致离合器的钢片摩擦片配合不畅,变速器换挡时迟滞,严重情况下将导致离合器摩擦片烧蚀,影响变速器正常功能使用。同时,如果活塞划落的杂质掉落到壳体大腔中,有可能流入变速器油路,导致控制阀芯卡滞、变速器换挡卡滞、片组异常磨损等质量风险。

每次活塞压装报警均需要人工检查并拆解变速器进行返工,严重影响了现场设备开通率。同时报警活塞做报废处理。如何彻底解决此活塞压装报警问题,提升设备开动率,减少废品,保证产品清洁度及产品质量成了现场亟待解决的问题。

设备结构和工艺介绍

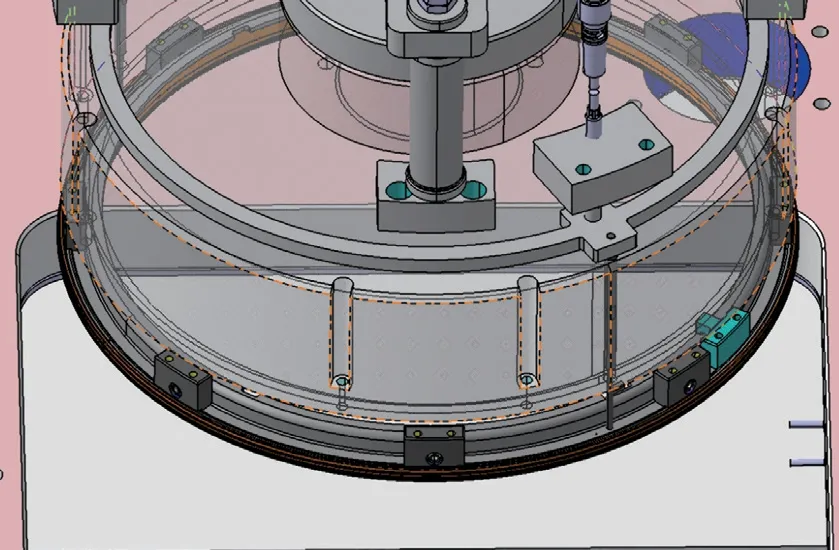

如图2所示,设备夹爪首先从左侧工件托盘上将活塞取出,放置到料座上,料座通过气缸横移机构移动到压头下方,压头向下移动通过压头导向套将活塞包含在导套内。导套内部结构如图3所示,六个弹簧限位块夹持在活塞骨架外圈,活塞角向位置通过角向限位块插入活塞的角向缺口处保证活塞压装后的角向位置。

图3 活塞导套内部结构

压头取料完成后,压头向下移动,待活塞唇边距离工件活塞安装孔上边缘2mm时,旋转压机起动,带动活塞一边旋转一边下压。旋转压装的目的主要为防止直接压装活塞唇边翻边破损,在至少保证唇边进入活塞内腔上边缘2mm后,旋转压机停止,压机向下移动使活塞骨架端面压靠到壳体端面,达到目标压装力后,完成整个压装动作过程。整个压装过程共设置了三个压装窗口对压装过程进行监控,其中最终压装目标压力为2kN。

问题原因分析

结合压装曲线和实物缺陷分析,异常曲线相比正常曲线提前1.5mm位移建立了压力,测量活塞钢骨架的厚度约为1.5mm,故怀疑角向限位块在压装过程中与活塞发生了分离(见图4),或者开始取料阶段就未准确插入到活塞零件角向限位的缺口位置,导致导套上的角向限位块底部和活塞钢骨架上边缘接触。当活塞旋转一定角度后,角向限位块碰到活塞钢骨架上的突起部位后停止,且旋转过程中角向限位块和活塞钢骨架摩擦产生了活塞骨架上的划伤。因为角向限位键下端突出,导致向下压装时活塞非均匀受力,发生高度方向的歪斜,进而产生活塞压装不到位的风险。

图4 压装报警直接原因分析

根据前述的分析,采用鱼骨图从人、机、料、法、环五个方面对问题可能的原因进行进一步分解分析[1,2],如图5所示,并针对各种潜在原因逐项进行分析验证。

图5 压装报警原因分析鱼骨图

首先从人员操作、厂房环境、物料以及设备对中性方面进行了排查(见图6)。

图6 鱼骨图各影响因素逐项排查

1)活塞在前道工序托盘上料时托盘角向有物理防错,安装不到位有激光传感器防错,相关防错装置日常均有定期防错验证确保防错功能正常,故排除人工上料错误因素。

2)对压装报警的壳体和活塞进行全尺寸测量,均符合图样要求。对报警壳体进行梳理后发现,报警壳体分布在不同加工线加工机床,与机加工机床无相关性,故排除物料因素。

3)增加活塞取料位压装曲线采集及监控程序,跟踪发现报警零件的取料曲线均正常,和正常压装取料曲线之间无分层离群情况,可判断无取料歪斜情况,故排除压头取料歪斜的因素。

4)此变速器装配线位于二楼厂房,考虑双层厂房环境振动因素,怀疑物流叉车振动导致压装过程中活塞从导套中发生了分离。故调整物流叉车线路以避让设备周围区域,跟踪一段时间后,活塞压装报警问题仍然发生,报警频次无改善,排除物流叉车振动等环境因素的影响。

5)采用压头对中工装检查设备压装对中性符合要求,排除设备对中性问题。

6)从导套结构和压装程序等方面进行系列分析验证。增大导套夹持弹簧对活塞外圈的夹持力;将角向限位键宽度尺寸由5mm改为3.5mm;降低压机旋转速度和压装速度以及压装加速度等系列措施,跟踪均对压装报警效果无明显改善。

在相关因素排除后,问题根本原因仍未找到,但已排除活塞上料以及压头取料阶段等工艺步骤的问题,并将问题原因初步锁定在活塞压装导套设计上。

结合压装程序及活塞压装的详细过程(见图7)重新进行分析:

图7 活塞压装过程分析

1)图7a是启动旋转压装时工况,此时压机行程366.8mm,图中橙色的活塞密封唇边完全被包含在导套内。

2)图7b是旋转压装完成工况,此时压机行程370.8mm,图中活塞密封唇边进入到壳体活塞安装孔中。

3)图7c疑似在活塞下降经过下图箭头位置时,此时活塞导套前端导向部位和壳体活塞安装内孔之间高度方向上有约1mm间隙。活塞的密封圈和压装导套之间为过盈配合,当活塞运行到此间隙时,因为活塞密封圈脱离活塞导套后的自身弹力和重力的影响,有一定概率会造成活塞在向下经过此间隙位置时缺少有效夹持从而发生歪斜和掉落,进而导致活塞本体和压头角向限位销之间发生脱离。

结合以上分析,初步锁定问题原因为压装导套前端导向部位过短,导致过程中活塞本体在从压头中脱离的瞬间发生了脱离。

改进方案及措施

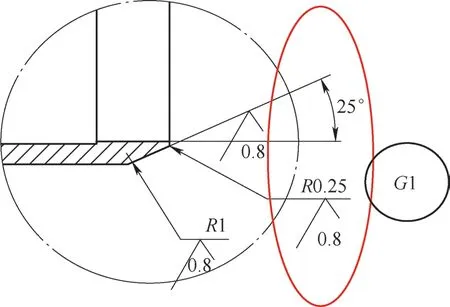

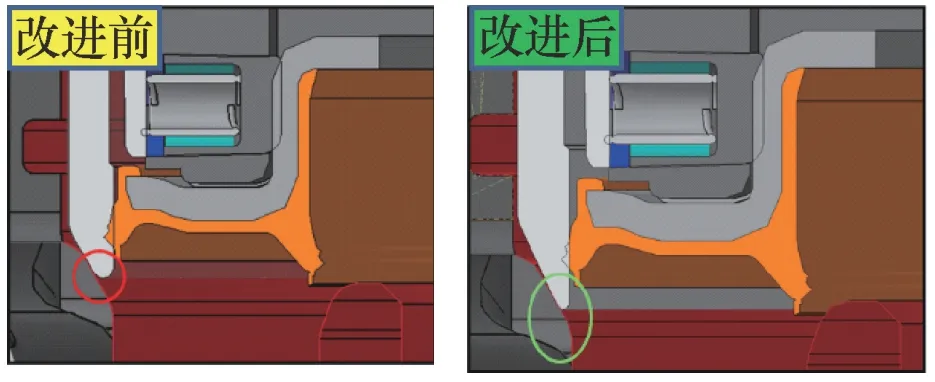

如图8所示,为减少导套前端和壳体活塞孔倒角处的间隙,优化活塞导套末端导向角度,将活塞压装导套前端的倒角从30°改为25°。同时,优化导套的前端圆弧倒角,从之前的R0.5mm改为R0.25mm,进一步增加有效导向长度,防止活塞经过壳体活塞腔倒角时因为导向不足发生倾斜和掉落的风险。改进内容和改进前后效果对比如图9所示。

图8 活塞导向套导向部位改进

图9 活塞导向套导向部位改进前Vs改进后对比

同时,为了防止活塞压装导套长期使用磨损,将导套材质增加渗氮处理D0.3-500,进一步提升导套长期使用的耐久性。

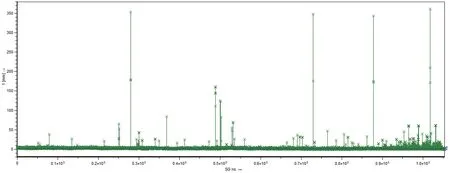

最后结合活塞压装潜在的失效模式,经过大数据统计分析(见图10),在不额外增加误报警的情况下,对活塞压装的最终质量表现即活塞泄露的控制限进行收严控制,以便及时对数据离群的零件进行检查,进一步强化最终产品质量控制。

图10 利用统计分析软件收集泄露数据

改进效果及结论

经过以上的改进措施,新的活塞压装导套更换实施完成后,累计已生产变速器25万台,彻底消除了活塞压装过程中划伤以及活塞压装歪斜不到位的风险,每班报警数降为0;减少了报警导致的活塞异常报废损失,提升了变速器制造质量和设备开通率,改进效果十分显著。同时,导套设计改进作为标准设计输入到企业标准库中,为后续同类型的活塞压装导套设计提供了极好的参照经验。在活塞压装导套的设计中,为避免出现活塞安装的各种缺陷,应正确设计安装导向角的结构。此外,还应正确选择设置活塞压装程序,增加相关压装曲线的监控窗口等。只有在前期做好设计,充分考虑到每个细节,才能避免后续批量生产时问题发生。